Лабораторная работа № 15

Описание характеристик непрерывно кипящих смесей по кривой разгонки в Aspen HYSYS

При моделировании многих химико-технологических процессов мы сталкиваемся с непрерывно кипящими системами, состав которых невозможно смоделировать набором отдельных компонентов (химических веществ), т.к. покомпонентный состав непрерывно кипящих смесей зачастую невозможно установить. Самым известным и распространенным примером таких систем является нефть. В нефтях, конечно же, определяют наличие тех или иных отдельных веществ, примесей. Например, одной из важнейших характеристик нефтей является содержание серы. Также важными параметрами являются данные о содержании ряда металлов.

Однако с задачей описания непрерывно кипящих смесей можно столкнуться и во многих других химических и нефтехимических процессах. Например, если мы имеем дело с описанием каких-либо тяжелых остатков, продуктов осмоления и т.д. тоже возникает такая задача. Вообще, с описанием составов тех или иных технологических потоков посредством кривых разгонок (частично или полностью) мы можем встретиться в большинстве процессов нефтегазовой и сырьевой отраслей, в технологиях горючесмазочных материалов и моторных топлив.

Одним из примеров таких процессов может служить установка деэтанизации газового конденсата (УДК), предназначенная для получения из нестабильного газового конденсата товарного продукта – деэтанизиро-ванного конденсата газового. Сырьём для УДК обычно является конденсат газовый нестабильный. В свою очередь, продукцией УДК является:

- конденсат газовый деэтанизированный, подготовленный в соответствии с требованиями ТУ-0271-146-31323949-2010 (суммарное содержание метана и этана не более 0,8 %);

- газ деэтанизации, подаваемый на компрессорные газы деэтанизации или к эжектору НТС для осушки и подготовки к транспорту.

В качестве топлива для печей УДК используется топливный осушенный газ от установки подготовки топливного и импульсного газов.

Именно на примере моделирования режима работы установки деэтанизации газового конденсата мы рассмотрим описание систем по кривой разгонки в программном комплексе Aspen HYSYS.

Кривая разгонки позволяет узнать процентное содержание выкипающих углеводородов, что дает представление о составе смеси и позволяет рационально отметить интервалы кипения компонентов данной смеси. Для того чтобы построить кривую разгонки необходимо задать значения температуры, при которой испаряется последняя капля фракции из заданного интервала.

В идеале, начало кипения кривой разгонки образца, не содержащего газообразных компонентов, должно совпадать с температурой кипения самого тяжелого из газовых компонентов, имеющего ненулевой состав. Однако, из-за неточности исходных данных или экстраполяции начало кривой разгонки может быть ниже или выше температуры кипения газового компонента. Чтобы избежать перекрытия или разрыва в данных, необходимо применять специальные меры. В случае, когда температура кипения самого тяжелого из газовых компонентов выше начала кривой разгонки необходимо исключить часть кривой разгонки, соответствующую температурам ниже температуры кипения тяжелого газового компонента. После этого оставшаяся часть кривой пересчитывается на 100%. В другом случае, когда температура кипения самого тяжелого из газовых компонентов ниже начало кривой разгонки, а экстраполяция может быть неточной и анализ газовой части, вероятно, сделан верно, температуру кипения тяжелого газового компонента принимаем за начало кривой разгонки, при этом участок кривой, соответствующий первым 20% отгона, подвергается процедуре сглаживания.

РАСЧЕТНОЕ ЗАДАНИЕ

Для заданной по вариантам в соответствии с Таблицами 1 и 2 исходной смеси получить набор гипотетических компонентов в программном комплексе HYSYS. Видим, что тяжёлая фракция С6+ задана в виде кривой разгонки, ибо её покомпонентный состав установить крайне трудно.

Таблица 1. Состав исходной смеси по вариантам, % массовые.

| Компонент | Вариант № | |||||||||||

| Метан | 2,52 | 4,23 | 3,90 | 3,51 | 2,35 | 3,22 | 2,12 | 3,14 | 2,11 | 5,36 | 4,13 | 2,96 |

| Этан | 7,77 | 9,48 | 9,15 | 8,76 | 7,60 | 8,47 | 7,37 | 8,39 | 7,36 | 10,61 | 9,38 | 8,21 |

| Пропан | 16,91 | 17,11 | 16,78 | 17,90 | 16,74 | 16,10 | 16,51 | 17,53 | 14,99 | 17,90 | 16,21 | 15,04 |

| Изобутан | 5,16 | 6,87 | 6,54 | 6,15 | 4,99 | 5,86 | 4,76 | 5,78 | 4,75 | 6,02 | 6,77 | 5,60 |

| н-Бутан | 5,87 | 7,58 | 7,25 | 6,86 | 5,70 | 6,57 | 5,47 | 6,49 | 5,46 | 8,71 | 7,48 | 6,31 |

| Изопентан | 2,11 | 3,82 | 3,49 | 3,10 | 1,94 | 2,81 | 1,71 | 2,73 | 1,70 | 4,95 | 3,72 | 2,55 |

| н-Пентан | 1,35 | 3,06 | 2,73 | 2,34 | 1,18 | 2,05 | 0,95 | 1,97 | 0,94 | 4,19 | 2,96 | 1,79 |

| С6+ (см. Таблицу 2) | 58,31 | 47,85 | 50,16 | 51,38 | 59,50 | 54,92 | 61,11 | 53,97 | 62,69 | 42,26 | 49,35 | 57,54 |

Таблица 2. Зависимость процента отгона от температуры для фракции С6+ (метод ASTM 2887)

| Вар. № | ||||||||||||

| Т, (°С) | Процент отгона, (% масс) | |||||||||||

| 32,09 | 32,09 | 32,09 | 32,09 | 32,09 | 32,09 | 32,09 | 32,09 | 32,09 | 32,09 | 32,09 | 32,09 | |

| 36,36 | 36,36 | 38,63 | 38,63 | 38,63 | 36,36 | 36,36 | 36,36 | 35,43 | 41,64 | 40,09 | 42,88 | |

| 38,50 | 38,50 | 42,77 | 43,42 | 43,42 | 38,50 | 38,50 | 38,50 | 37,89 | 47,82 | 44,10 | 47,82 | |

| 42,32 | 42,32 | 48,54 | 50,18 | 50,18 | 42,32 | 42,32 | 42,32 | 41,09 | 54,12 | 46,98 | 52,88 | |

| 47,12 | 47,12 | 53,01 | 54,64 | 54,64 | 47,12 | 43,71 | 43,71 | 43,09 | 59,54 | 48,99 | 57,37 | |

| 53,28 | 53,28 | 56,57 | 58,21 | 58,21 | 50,80 | 46,15 | 46,15 | 44,91 | 65,08 | 52,04 | 61,35 | |

| 57,74 | 56,77 | 61,03 | 60,70 | 60,70 | 55,58 | 48,75 | 48,75 | 46,27 | 68,61 | 53,40 | 63,96 | |

| 61,21 | 60,21 | 64,47 | 63,49 | 63,49 | 59,66 | 50,04 | 50,04 | 47,56 | 70,83 | 55,31 | 67,73 | |

| 63,49 | 62,50 | 67,09 | 64,80 | 64,80 | 61,33 | 51,09 | 51,09 | 48,30 | 74,05 | 56,68 | 70,64 | |

| 66,94 | 64,63 | 68,89 | 65,94 | 65,94 | 63,84 | 52,35 | 52,35 | 49,56 | 77,49 | 57,63 | 72,83 | |

| 69,64 | 66,35 | 70,94 | 68,32 | 68,32 | 65,91 | 53,50 | 53,50 | 50,71 | 79,26 | 59,09 | 74,91 | |

| 71,80 | 68,52 | 72,45 | 70,82 | 70,82 | 67,77 | 54,74 | 54,74 | 51,64 | 81,43 | 60,33 | 77,08 | |

| 74,36 | 69,79 | 73,40 | 72,74 | 72,74 | 70,95 | 55,74 | 55,74 | 52,95 | 83,67 | 61,95 | 78,40 | |

| 75,95 | 70,69 | 74,95 | 73,31 | 73,31 | 73,48 | 56,72 | 56,72 | 53,93 | 85,27 | 63,55 | 80,31 | |

| 77,81 | 72,25 | 76,18 | 74,21 | 74,21 | 75,63 | 57,94 | 57,94 | 55,15 | 87,11 | 65,39 | 81,83 | |

| 79,09 | 73,85 | 77,45 | 75,16 | 75,16 | 77,85 | 58,61 | 58,61 | 55,82 | 88,40 | 66,99 | 82,81 | |

| 80,88 | 74,99 | 79,25 | 75,65 | 75,65 | 79,64 | 59,16 | 59,16 | 56,05 | 89,26 | 68,16 | 84,60 | |

| 81,97 | 75,07 | 79,99 | 76,06 | 76,06 | 80,74 | 59,95 | 59,95 | 56,84 | 90,04 | 69,56 | 85,08 | |

| 83,73 | 75,85 | 81,42 | 77,49 | 76,51 | 82,79 | 61,38 | 61,38 | 57,34 | 91,17 | 71,31 | 85,89 | |

| 84,77 | 76,59 | 82,16 | 78,23 | 77,24 | 84,15 | 62,43 | 62,43 | 58,70 | 92,22 | 72,67 | 86,63 | |

| 86,30 | 77,45 | 83,02 | 79,09 | 77,78 | 84,75 | 63,33 | 63,33 | 59,30 | 92,50 | 74,20 | 87,23 | |

| 87,41 | 78,23 | 83,80 | 80,19 | 78,55 | 85,56 | 65,08 | 65,08 | 60,42 | 93,32 | 75,01 | 88,35 | |

| 88,69 | 79,21 | 84,45 | 81,18 | 79,54 | 86,82 | 67,27 | 67,27 | 62,00 | 93,96 | 76,58 | 88,69 | |

| 89,89 | 80,07 | 85,31 | 81,71 | 80,72 | 88,04 | 67,87 | 69,73 | 62,91 | 94,56 | 78,11 | 89,89 | |

| 90,68 | 80,85 | 86,42 | 82,81 | 81,50 | 88,83 | 69,28 | 73,31 | 64,62 | 94,72 | 79,52 | 90,68 | |

| 91,84 | 81,34 | 86,91 | 84,29 | 81,99 | 89,97 | 70,11 | 76,94 | 65,46 | 94,94 | 80,04 | 91,84 | |

| 92,81 | 82,32 | 86,91 | 84,94 | 82,65 | 90,95 | 71,09 | 78,85 | 66,44 | 95,61 | 81,02 | 92,81 | |

| 93,56 | 83,71 | 87,64 | 86,99 | 83,39 | 91,69 | 72,14 | 81,45 | 67,80 | 96,04 | 82,69 | 93,56 | |

| 94,23 | 84,74 | 87,69 | 88,01 | 83,75 | 92,36 | 72,81 | 83,36 | 69,09 | 96,70 | 83,98 | 94,23 | |

| 94,99 | 86,13 | 88,09 | 89,41 | 84,49 | 93,12 | 73,89 | 85,37 | 71,40 | 96,85 | 85,06 | 94,99 | |

| 95,71 | 86,21 | 88,50 | 89,81 | 85,23 | 94,15 | 75,53 | 87,01 | 73,98 | 97,25 | 85,77 | 95,71 | |

| 96,41 | 87,24 | 88,87 | 90,18 | 85,92 | 94,56 | 77,18 | 89,28 | 78,06 | 97,66 | 87,11 | 96,41 | |

| 96,92 | 87,77 | 88,75 | 91,04 | 86,78 | 95,06 | 77,68 | 91,02 | 81,09 | 98,16 | 88,23 | 96,92 | |

| 97,53 | 88,01 | 89,98 | 91,94 | 87,69 | 95,68 | 79,23 | 92,58 | 84,51 | 98,16 | 89,47 | 97,53 | |

| 98,10 | 88,91 | 90,88 | 92,84 | 88,26 | 96,23 | 80,71 | 94,06 | 86,30 | 98,71 | 90,33 | 98,10 | |

| 98,60 | 90,43 | 92,07 | 93,38 | 88,79 | 96,73 | 83,07 | 94,56 | 88,66 | 99,21 | 91,14 | 98,60 | |

| 99,02 | 91,41 | 92,39 | 94,36 | 89,45 | 97,47 | 85,37 | 95,61 | 90,33 | 99,33 | 93,12 | 99,02 | |

| 99,36 | 92,48 | 93,13 | 95,42 | 90,18 | 98,11 | 87,56 | 96,25 | 91,91 | 99,36 | 93,58 | 99,36 | |

| 99,63 | 93,09 | 94,40 | 96,37 | 92,11 | 98,40 | 90,64 | 96,54 | 93,43 | 99,63 | 95,61 | 99,63 | |

| 99,84 | 94,93 | 95,92 | 97,55 | 93,95 | 98,90 | 92,69 | 96,73 | 94,87 | 99,84 | 96,73 | 99,84 | |

| 99,95 | 96,69 | 97,68 | 98,66 | 95,71 | 99,33 | 94,99 | 96,85 | 95,61 | 99,95 | 97,78 | 99,95 | |

| 99,98 | 98,00 | 98,00 | 99,31 | 98,00 | 99,66 | 95,94 | 96,87 | 96,87 | 99,98 | 98,69 | 99,98 | |

Данные в Таблице 2 определены по методике ASTM 2887. Этот метод испытаний предполагает определение распределения температурных пределов кипения нефтепродуктов. Метод ASTM 2887 применим к нефтепродуктам и фракциям, имеющим конечную точку кипения 538°С или ниже при атмосферном давлении в соответствии с измерением, выполненным данным методом испытаний. Данный метод ограничен пробами, имеющими интервал выкипания, превышающий 55,5°С, и упругость паров достаточно низкую, чтобы можно было производить отбор проб при окружающей температуре.

МЕТОДИКА ПРОВЕДЕНИЯ РАСЧЁТОВ

1) Для начала работы с программой необходимо войти в меню ПУСК, выбрать в списке Все приложения папку Aspen HYSYS и открыть приложение Aspen HYSYS.

2) После запуска программы автоматически создаётся новая задача Untitled.hsc, сохраните её и введите имя. В процессе работы периодически сохраняйте задачу командой Ctrl + S или через меню File → Save. Войдите в режим Properties  .

.

Выбор компонентов

Перейдите на вкладку Component List и создайте список компонентов, в который внесите компоненты газовой части (так называемые «легкие концы», в нашем случае это компоненты С1–С5 (см. Таблицу 1). Далее во вкладке Fluid Packages→Basis выберите модель описания парожидкостного равновесия – SRK. Проверьте наличие её параметров.

Рис.1. Создание списка «лёгких» компонентов

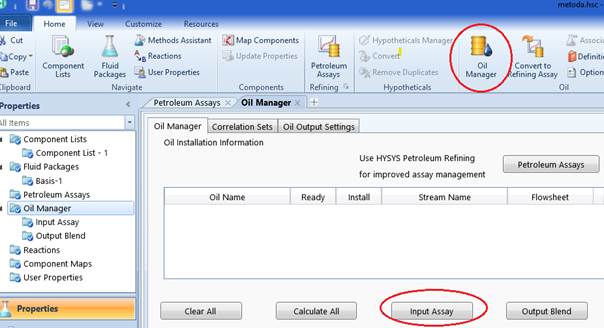

Вернитесь во вкладку Properties. Перейдите на закладку «Диспетчера нефтей» – Oil Manager  и нажмите кнопку «Input Assay » – «Характеризация нефти». Далее нажмите «Добавить» Add.

и нажмите кнопку «Input Assay » – «Характеризация нефти». Далее нажмите «Добавить» Add.

Рис.2. Вход в диспетчер нефтей

Программа создаст необходимые шаблоны для нового набора данных о непрерывно кипящей смеси, так называемой, «новой нефти» и даст этому набору данных имя по умолчанию – Assay-1. Вы можете это имя изменить. Очередное выпадающее окно «Исходная смесь» первоначально имеет достаточно простой вид (Рис. 3) и содержит два пункта: «Свойства образца» Bulk Properties и «Вид данных» Assay Data Type.

Рис.3. Меню описания свойств нефти

В каждом из этих пунктов нужно выбрать один из предлагаемых вариантов, после чего окно «Исходная смесь» соответствующим образом видоизменится (см. рис. 4). В пункте Bulk Properties выберите режим «Used » – «Используются», в пункте Assay Data Type «Вид данных» укажите вид лабораторной разгонки образцов нефти (в данном случае, «ASTM 2887»). В пункте Light Ends «легкие компоненты» укажите Input composition. После этого в правой части окна в поле Input Data (переключатель в режиме Distillation) выберите Assay Basis – Mass. Окно «Исходная смесь» примет вид, показанный на Рис.4. Нажмите кнопку Edit Assay внизу окна. В появившееся окно введите данные из Таблицы 2 – информацию с кривой разгонки смеси. В итоге окно должно выглядеть следующим образом (Рис. 5, вся полоса прокрутки не показана).

Рис.4. Окно ввода данных о нефти

Рис.5. Окно ввода данных с кривой разгонки

Далее установите в правой части окна в поле Input Data переключатель в режим Light Ends (Рис. 6). Введите туда данные о легких компонентах (Таблица 1). Размерность Light Ends Basis – %массовые!

Рис.6. Окно ввода данных о нефти – Легкие компоненты

Затем установите в правой части окна в поле Input Data переключатель в режим Bulk Props (Рис. 7). Укажите Standard Density 614.0 kg/m3 – это плотность смеси при стандартных условиях. Должно получиться в итоге как на Рис. 7.

Рис.7. Окно ввода данных о нефти – Свойства образца

Далее нажмите кнопку Calculate внизу окна.

Затем вернитесь в меню Oil Manager и нажмите кнопку внизу Output Blend (Рис.8). В открывшемся окне нажмите Add, после чего появится ещё одно окно. В нём выберете нашу созданную смесь (по умолчанию Assay-1) и нажмите Add---> после этого система разобьёт нефть на, так называемые, гипотетические компоненты (Рис. 9).

Рис.8. Окно диспетчера нефтей – Создание новой смеси

Рис.9. Окно совойств новой смеси

Чтобы узнать основные свойства гипотетических компонентов (или псевдокомпонентов, как их ещё называют) перейдите на вкладку «Tables » и выберите из списка вариант «Свойств компонентов» Component Properties (Рис.10).

Рис.10. Окно совойств получненных гипотетических компонентов

Теперь остаётся финальный шаг в создании новой нашей смеси – необходимо «подключить» её к термодинамическому пакету (Fluid Package). Нажмите кнопку Install Oil. Далее выбираем нашу смесь Blend-1, указываем имя специального «нефтяного» потока, в котором будет создана наша смесь, например ff, и жмём Install. Если всё сделано верно, то окно меню Oil Manager примет вид как на Рис. 11. Далее необходимо проверить работоспособность модели – дело в том, что иногда, по не ясным причинам, программа не переносит разбивку на гипотетические компоненты в основной термодинамический пакет и в набор компонентов Component List.

Отметим, что «нефтяной» поток ff автоматически появится в среде моделирования Simulation. В случае проблем с установкой гипотетических компонентов Вы можете перейти в среду моделирования Simulation и задать количество этого потока, давление и температуру с целью, чтобы программа попыталась рассчитать этот поток.

Рис.11. Окно диспетчера нефтей с установленной новой смесью и потоком с этой нефтью

Для проверки работоспособности модели перейдем на вкладку Component List. Если к списку выбранных изначально лёгких компонентов С1–С5 добавились гипотетические компоненты

NBP[1] <ТНК> – NBP[1] <ТКК>, где ТНК и ТКК – температура начала кипения и температура конца кипения, соответственно, то тогда всё прошло успешно (Рис. 12)! Также можно перейти на вкладку параметров модели ПЖР и увидеть, что матрица параметров модели автоматически дополнилась параметрами для рассчитанных гипотетических компонентов. Если в окне списка компонентов Component List дважды кликнуть на какой-либо гипотетический компонент, то можно просмотреть все оцененные программой его доступные свойства, например, зависимость давления насыщенных паров от температуры и многое другое. Таким образом, мы получили математическое описание непрерывно кипящей смеси в HYSYS.

Рис. 12. Полный список компонентов, как «обычных», так и гипотетических, с разбивкой по температурам кипения

ОФОРМЛЕНИЕ ОТЧЁТА

По результатам проделанной работы необходимо оформить отчет, который должен включать:

1) Исходные данные, использованные при моделировании, а именно: содержание легких компонентов и данные о кривой разгонки тяжелой части (аналогично табл. 1 и 2), а также графическую зависимость процента отгона от температуры.

2) Промежуточные результаты моделирования, а именно данные о свойствах рассчитанных гипотетических компонентов из таблиц Окна совойств получненных гипотетических компонентов: Output Blend → Blend-1. Данное окно изображено на Рис.10.

3) Результаты расчёта парожидкостного равновесия созданного «нефтяного» потока ff (Рис. 13). Для расчёта ПЖР в данном потоке необходимо перейти в среду моделирования Simulation и задать следующие условия для потока ff: давление P = 5 МПа, доля пара Vapor fraction = 0, количество потока Mass flow = 10000 кг/ч.

Рис. 13. Результаты расчёта парожидкостного равновесия потока непрерывно кипящей смеси