Сущность метода восстановления формы деталей. Краткая характеристика метода, область применения и назначения, виды сварки.

Термическая сварка- соединение металлов, основывающееся на расплавлении кромок металла, в результате чего образуется соответствующая ванна, в которой металл соединяется на молекулярном уровне и позволяет выполнить прочный монолитный шов. Подобные технологии благодаря своей простоте и качеству соединения металлических элементов получили широкое распространение.

Из преимуществ такой термической технологии можем выделить следующее:

· Отличные показатели прочности соединения.

· Низкая трудоемкость работ.

· Невысокая себестоимость.

· Минимальный расход металла.

Если же говорить о недостатках, то можно отметить следующее:

· Неровности на поверхности заготовки и наличие оксидной пленки существенно ухудшает качество соединения.

· Термическая сварка возможна только с металлами, близкими по показателям тугоплавкости.

Область применения и назначения:

Термитом на основе алюминиевой пудры осуществляется наплавка на детали, соединение изделий из чугуна и хрупких сплавов. На железнодорожном транспорте это надёжный, быстрый способ ремонта рельсов. Для его регламентации разработан ГОСТ Р 57181-2016. В машиностроении термическая технология используется при изготовлении гребных винтов для морских судов, коленчатых валов автомобилей и пр. На металлургических и металлообрабатывающих предприятиях этим способом ремонтируют прокатные станы, прессы, роторные валы, разливочные ковши и другое крупногабаритное оборудование. Для сращивания кабелей, используемых в линиях связи и электропередачи, применяется сварка, термит для которой изготавливается из магния.

Виды термической сварки:

1. Дуговая сварка- при этом способе тепло для плавления получают от электрической дуги, возникающей в узком разрыве электрической цепи между сварочным электродом и изделием.

2. Электрошлаковая сварка- при электрошлаковой сварке плавление кромок свариваемых деталей получают теплом, возникающим при прохождении электрического тока через расплавленный электропроводный шлак.

3. Газовая сварка- при газовой сварке разогрев свариваемой кромки происходит при помощи газопламенной ее обработки.

4. Лучевая сварка- тепло в зоне сварки при лучевой сварке получают, бомбардируя сварочную кромку направленным электронным или фотонным потоком.

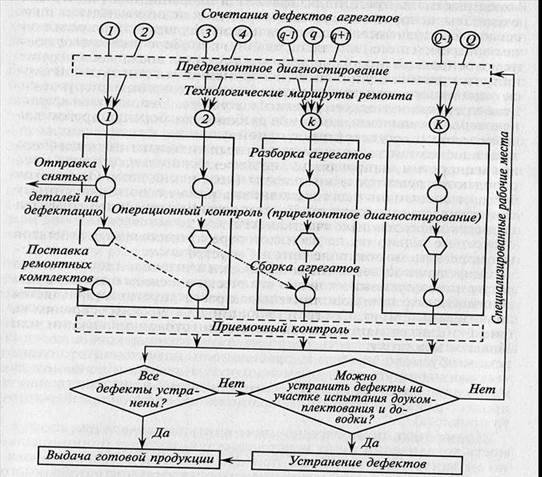

Схема технологического процесса централизованного ремонта по техническому состоянию.

Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования, назначается один из заранее разработанных технологических маршрутов типового технологического процесса ремонта.

Определение технического состояния частично разобранного агрегата позволяет исключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров.

Схема технологического процесса централизованного ремонта по техническому состоянию:

Последовательность технических воздействий на автомобиль в зависимости от его технического состояния.

При выполнении технического обслуживания и текущего ремонта подвижного состава большое значение имеет рациональная организация труда ремонтных рабочих. Рабочим местом рабочего или бригады рабочих называется участок производственной площадки, оснащенный необходимым оборудованием, приспособлениями и инструментом для выполнения определенного комплекса работ по техническому обслуживанию и ремонту автомобилей. Рабочие места ремонтных рабочих располагаются на постах ЕО, ТО-1 и ТО-2, в зонах текущего ремонта и в цехах авторемонтной мастерской.

В зависимости от уровня механизации они подразделяются на следующие виды: ручной работы, механизированные, автоматизированные.

Проведение ТО и ТР агрегатов, узлов и систем автомобиля связано с выполнением ряда специфических работ, различных по своему содержанию, применяемым технологиям и оборудованию, экологическим требованиям и безопасности труда. Так, например, моечные работы связаны с потреблением значительных объемов воды, подачей ее под давлением и с подогревом, с последующей очисткой от осадков и нефтепродуктов; сварочные, кузнечные, медницкие работы связаны с разогревом металла; аккумуляторные работы — с химическими растворами (электролитом).

Проведение необходимого объема работ при каждом обслуживании представляет определенную трудность, так как каждая операция перечня ТО состоит из контрольной и исполнительной частей, причем исполнительная, наиболее трудоемкая часть операции, выполняется часто по потребности.

Основу организации технологического процесса на станциях технического обслуживания и ремонта автомобилей составляет следующая функциональная схема:

- Автомобили, прибывающие на СТОА для проведения ТО и TP, проходят мойку и поступают на пост приемки для определения технического состояния, требуемого объема работ и их стоимости.

- После приемки автомобиль направляют на соответствующий производственный участок в зависимости от укомплектованности производственно-технической базы и ее состояния.

К основным элементам производственно-технической базы относятся производственные посты (мойки, приемки, углубленной диагностики, ТО и TP) и специализированные участки (ремонта отдельных систем автомобиля, шиномонтажный и др.).

- В случае занятости рабочих постов, на которых должны выполняться работы согласно заказнаряду, автомобиль поступает на автомобиле-место ожидания, откуда по мере освобождения постов направляется на тот или иной производственный участок.

- После завершения работ автомобиль поступает на пост выдачи автомобилей.