Анализ сварной конструкции

Проанализировать конструкцию изделия, описать ее назначение, особенности и условия эксплуатация. Определить количество конструкционных элементов. Обязательно необходимо указать: габаритные размеры всех конструкционных элементов, толщину металла, массу элементов и конструкции в целом. Данные свести в таблицу 2. Масса элементов М, кг, рассчитывается по формуле

М=а*в*с*7,8, (1)

где а - длинна элемента, см;

в – ширина элемента, см;

с – высота элемента, см;

7,8 – плотность стали, г/см3.

По справочным данным определить химический состав и механические свойства основного металла. Оценить свариваемость конструкционного материала по формуле 2, указать возможные трудности при сварке и меры борьбы с ними в соответствии с таблицей 1, где приведена классификация сталей по свариваемости в соответствии с величиной СЭ (эквивалентный углерод) и меры по предотвращению или уменьшению вероятности появления трещин.

Учитывая массу конструкции и руководствуясь приложением Б, определить тип сварочного производства и объем годового выпуска, учитывая спрос на данное сварное изделие.

Таблица 1 – Классификация сталей по свариваемости

| Группа сталей | Свариваемость | Эквивалентный углерод Сэ, % | Технологические меры | |||

| подогрев | термообработка | |||||

| перед сваркой | во время сварки | перед сваркой | во время сварки | |||

| Хорошая | меньше 0,2 | - | - | - | желате льна | |

| Удовлетворительная | 0,2  0,35 0,35

| необходим | - | желательна | необходима | |

| Ограниченная |

| необходим | желателен | необходима | необходима | |

| Плохая | больше 0,45 | необходим | необходим | необходима | необходима |

Для оценки склонности металла к появлению холодных трещин используется эквивалентный углерод СЭ, %, который находится по формуле

, (2)

, (2)

где С – содержание углерода в процентах (%);

Mn – содержание марганца в %;

Сr – содержание хрома в %;

V – содержание ванадия в %;

Мo – содержание молибдена в %;

Ni – содержание никеля в %;

Cu – содержание меди в %;

P - содержание фосфора в %.

Таблица 2 – Ведомость сборочных единиц

| Наименование сборочной единицы | Количество, шт | Эскиз сборочной единицы | Габаритные размеры, мм | Масса элемента, кг |

Выбор способа сварки и сварочных материалов. Определение параметров шва и режимов сварки

При выборе способа сварки рекомендуется привлекать работы [6,7,8,9] и другую доступную техническую литературу.

Проанализировать варианты способов сварки и сделайте выбор из условия обеспечения требуемого качества изделия, что предполагает учитывать следующие требования: отсутствие брызг, кратеров, неровностей шва, остатков шлака, повышенное требование к герметичности швов, к точности геометрических размеров конструкции. Предпочтение должно отдаваться наиболее производительному и экономичному. В соответствии с выбранным способом сварки принимается и форма подготовки стыкуемых кромок под сварку по действующим стандартам [12,13,14].

В зависимости от конструкции и ее элементов определить по ГОСТам [12,13,14] тип, вид сварного шва. Рассчитать длину сварных швов и указать пространственное положение сварного шва.

В зависимости от основного материала изделия и способа сварки, руководствуясь источниками литературы [6,7,8,11] выбрать необходимые вспомогательные материалы (электроды, сварочную проволоку, флюс, газ), обеспечивающие легкое зажигание и устойчивое горение дуги, равномерное расплавление покрытия, легкое удаление шлака после сварки. Указать диаметр электрода, проволоки в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

Учитывая способ сварки, толщину свариваемого металла, диаметр электрода тип и вид сварного шва по справочным данным [7] или другой технической литературе произвести выбор режима сварки.

Принятые режимы сварки должны включать следующие необходимые параметры: сила сварочного тока; напряжение дуги; скорость сварки, диаметр и марка присадочного материала; марка покрытия и флюса; марка защитного газа, род тока.

Все данные по режимам сварки, типу и виду сварного шва, вспомогательным материалам свести в таблицу 3.

Таблица 3 – Режимы сварки

| Способ сварки | Сила тока, IД, А | Напряжение на дуге, UД, В | Скорость сварки, VСВ, м/ч | Гост шва, тип, вид, длинна | Эскиз разделки кромок, типа соединения со всеми конструктивными элементами | Вспомогательные материалы |

Разработка процесса производства сварных конструкций

Производственный процесс изготовления заданных изделий должен включать три стадии:

- изготовление деталей сварных конструкций;

- сборка и сварка сборочных единиц;

- отделка сварных конструкций, которые сопровождаются основными (правка, разметка, гибка, резка, сборка, сварка), отделочными (зачистка и шлифовка сварных швов, термическая обработка, нанесение защитных покрытий) и вспомогательными (транспортные, контрольные) операциями.

Схемы изготовления деталей сварных конструкций и технологического процесса сборки и сварки деталей сварных конструкций представлены на рисунках 1и 2.

При разработке технологический процесс должен обеспечивать рациональную последовательность операций, которая обеспечит своевременное и удовлетворительное в технико-экономическом отношении выполнение программы проектируемого производства. Для этого рекомендуется сварное изделие разделить на сборочные детали и затем установить рациональную последовательность рабочих операций (заготовительных, сборочных, сварочных, технического контроля и транспортных) с целью повышения точности изготовления заданных изделий и снижения общей трудоемкости работ (например, сборка без прихваток либо с прихватками, сборка и сварка на одном участке либо на разных).

Последовательный перечень операций по изготовлению в проектируемом цехе деталей заданного изделия и операций сборки и сварки их в сборочные единицы и изделие в целом отразить в таблице 4.

Смотрите пример заполнения таблицы технологии изготовления сварной конструкции в приложении В.

Таблица 4 – Технология изготовления изделия

| № деталей | Наименование | |

| операций | работ | |

Выбор технологического оборудования

При разработке проекта необходимо установить рациональный и качественный состав технологического оборудования (заготовительного, основного технологического, транспортного и для контроля качества).

Основными критериями для выбора рациональных типов оборудования и оснастки должны служить их следующие признаки: наименьшие габаритные размеры оборудования, обуславливающие минимальную необходимую площадь для размещения его в цехе; наименьшая возможная масса; наибольшая эксплуатационная надежность и относительная простота обслуживания, техническая характеристика, наиболее отвечающая всем требованиям принятой в разрабатываемом цехе технологии операций.

Так же следует учитывать, что:

- в единичном и мелкосерийном производстве применяют универсальное оборудование и переналаживаемую оснастку упрощенной конструкции с ручной подачей исходного металла и штучных заготовок. В основном использую общецеховой транспорт;

-в серийном производстве применяют универсальное оборудование, простую и комбинированную оснастку с ручной или механизированной подачей листов, прутков, полос или штучных заготовок. Используют общецеховой и напольный транспорт;

- в крупносерийном производстве применяют специализированное оборудование, комплексно-механизированные поточные линии раскроя и специальное нестандартное оборудование. Характерно применение специальных приспособлений с механизированной подачей листового, сортового и профильного проката. Широко используют подвесной и напольный транспорт;

- в массовом производстве изделия производят с постоянным ритмом потока на комплексно-механизированных и автоматических поточных линиях с применением специализированного межоперационного транспорта.

Все данные по основному и вспомогательному оборудованию свести в таблицу 5.

Таблица 5 – Основное и вспомогательное оборудование

| Название операции | Наименование оборудования, приспособления оснастки и инструмента | Основные технические характеристики | Габаритные размеры |

Маршрутно - технологическая карта

В целях удобного расположения всех записей разработку технологического процесса выполните в маршрутно-технологической карте. Укажите последовательный перечень всех операций (основных, вспомогательных, отделочных). Должны быть помещены эскизы изготовления изделия по операциям. Включить данные о принятых способах и режимах сварки, наименование применяемого оборудования и вспомогательных материалов (электродов, присадочной проволоки, флюсов, газов). Данные свести в таблицу 6.

Таблица 6 – Маршрутно-технологическая карта

| Название операции | Эскиз | Режимы и способы сварки, основные и вспомогательные материалы | Оборудование | Примечание |

Нормирование

Расчет основных нормативов процесса производства заключается в определении числа единиц оборудования и количества рабочих.

При расчете основных нормативов процесса следует исходить из годовой трудоемкости операции Тгод, ч, которая находится по формуле:

Тгод = Топер*Nгод, (3)

где Топер– длительность одной операции, ч;

Nгод – годовая программа.

Для определения длительности каждой операции следует руководствоваться укрупненными нормативами, представленными ниже.

Время Т, ч, на сварку определяется по формуле:

, (4)

, (4)

где L – длина вех швов, м;

Н – норма часа на 10 метров шва, определяется по ЕНИРу.

Некоторые величины норм времени на автоматическую и полуавтоматическую сварку под флюсом и в среде защитных газов в зависимости от вида соединения и толщины стали представлены в приложение Г.

Время на другие основные (заготовку, сборку, отделку), вспомогательные и дополнительные операции, входящие в состав изготовления сварных конструкций, определяем по формуле:

, (5)

, (5)

где Тсварки – время на сварку, ч;

Дсварки – доля сварочных работ в общей трудоемкости работ сварочных цехов, %;

Допер – доля технологической операций в общей трудоемкости работ сварочных цехов, %.

Доля сварочных работ и других технологически операций представлена в примерной трудоемкости работ сварочных цехов серийного производства и составляет: заготовительные 18%; сборочные 21%; сварочные 21%; отделочные 9%; вспомогательные 21%; операции обслуживания 10% в общей трудоемкости работ.

Общая длительность изготовления сварных конструкций складывается из длительности основных операций (заготовительных, сборочных, сварочных, отделочных), вспомогательных (контрольных, транспортных) и времени на операции обслуживания.

Общую длительность изготовления сварных конструкций Тшт (полное), ч, находим по формуле:

Тшт (полное)= Тзагот+Тсборка+Тсварка+Тотдел+Твспом+Тобслуж, (6)

где Тзагот - время на заготовительные операции, ч;

Тсборка – время на сборку, ч;

Тсварка – время на сварку, ч;

Тотдел – время на отделочные операции, ч;

Твспом – время на вспомогательные операции, ч;

Тобслуж – время на обслуживание, ч.

Потребное количество оборудования nоб, шт, в сборочно – сварочных цехах для каждого вида работ (заготовительных, сборочных, сварочных, отделочных, вспомогательных, обслуживающих) определяется по формуле:

, (7)

, (7)

где Тгод – годовая трудоемкость изделия на одной операции, ч. Смотрите формулу 3;

Фд.об. – действительный фонд работы оборудования, ч. При двух сменном графике Фд.об. равен 4015 ч.

К – коэффициент планового перевыполнения норм, 1,05;

Кз – коэффициент загрузки оборудования. При массовом производстве Кз = 93%, при единичном и мелкосерийном Кз = 80-90%.

Примечания

1) полученное количество оборудования округляется от расчетных значений до ближайшего целого числа;

2) полученная величина является количеством оборудования для каждой операции рассчитанного вида работ. Например, заготовительные работы (операции: разметка, резка, обработка и так далее).

Поскольку при составлении проекта цеха детально разрабатывается его технологическая часть, то точно определяется качественный и количественный состав производственных рабочих. Состав остальных групп работающих (вспомогательных, инженерно-технические работники, счетно-конторские служащие, младший обслуживающий персонал, контролеры качества продукции) обычно определяют приближенно.

При определении потребного количества производственных рабочих в сборочно-сварочном цехе следует руководствоваться приложением Д.

Требуемое число вспомогательных рабочих и состав прочих групп устанавливают в процентном соотношении к общему числу производственных рабочих. Примерное соотношение списочного состава различных групп работающих в сборочно-сварочных цехах следующее:

- вспомогательные рабочие 25-30 % от числа производственных рабочих;

- инженерно-технические работники 8% от числа всех рабочих (производственные плюс вспомогательные);

- счетно-конторские служащие 3% от числа всех рабочих;

- младший обслуживающий персонал 2% от числа всех рабочих;

- контролеры качества продукции 1% от числа всех рабочих.

Рассчитанные данные свести в таблицу 7.

Таблица 7 – Количество оборудования и рабочих мест по операциям

| Наименование операции | nоб расч./принят, шт | Количество рабочих, чел |

Определение складских площадей и производственных кладовых

Для обслуживания техпроцесса и обеспечения бесперебойного выпуска готовой продукции необходимы следующие виды складов: склад металла, промежуточный склад и склад готовой продукции.

При определении площади склада исходят из запасов хранимых материалов, грузонапряженности и коэффициента использования полезной площади.

Площадь склада S, м2, определяют по формуле

, (8)

, (8)

где Р – запас хранения материалов, т;

g – грузонапряженность, т/м2;

k – коэффициент использования полезной площади, 0,4.

Нормы запаса хранимых материалов Р, т, определяются по формуле

, (9)

, (9)

где Q – годовое поступление на склад материалов, заготовок, сварных узлов, т;

а – норма запаса материалов, дней;

М – число рабочих дней в году, 253.

При расчете следует руководствоваться приложением Е.

Размеры площадей производственных кладовых цеха рассчитывают по измерителям и показателям норм технологического проектирования представленных в таблице 8. Данные по расчету цеховых складов и кладовых свести в таблицу 9.

Таблица 8 – Расчетные значения удельной площади производственных кладовых

| Тип кладовой | Измеритель для определения площади | Норма удельной площади для производства, м2 | ||

| единичного и мелкосерийного | серийного | крупносерийного и массового | ||

| Инструментально-раздаточная | На единицу заготовительного оборудования На единицу сборочно-сварочного оборудования | 0,6 0,7 | 0,5 0,6 | 0,4 0,5 |

| Кладовая вспомогательных материалов | На единицу технологического оборудования | 0,2 | 0,15 | 0,1 |

| Кладовая электродов, электродной проволоки и флюсов | На одного сварщика дуговой сварки: ручной автоматической и полуавтоматической | 0,25 0,5 | 0,2 0,4 | 0,1 0,3 |

| Кладовая оснастки | На единицу заготовительного оборудования и на одно сборочно-сварочное место | 0,5 | 0,4 | 0,2 |

Таблица 9 – Расчет складских помещений

| Название склада | Порядок и форма расчета площади | Размера склада |

Определение площадей административно-конторских и бытовых помещений

Правила проектирования административно-конторских и бытовых помещений, сооружаемых при цехах промышленных предприятий, изложены в «Санитарных нормах проектирования промышленных предприятий». Перечень этих помещений, составленный применительно к проекту сборочно-сварочного цеха средней либо большой производительности, а также рекомендуемые расчетные нормы для определения требуемой площади представлены в таблице 29 [1].

Все бытовые и административно-конторские помещения цеха часто размещают в особой пристройке к основной производственной части здания цеха.

Планировка технологического процесса

Учитывая годовой выпуск сварных конструкций отнести сварочное производство к тому или иному организационному подразделению (цех, участок), руководствуясь источниками [3,5 ].

Разработка технологического плана включает:

1) выбор наиболее рациональной для проектируемого производства схемы компоновки цеха. При выборе рекомендуется учитывать, что для изготовления различных несложных изделий преимущественно в серийном производстве может быть использована схема компоновки с продольным направлением производственного потока, также может быть использована в производстве серийном и массовом несложных изделий. Смотрите рисунок 3.

Для единичного и мелкосерийного производства сравнительно сложных изделий рекомендуется схема с волновым направлением производственного потока, что обеспечит компактность планировки площадей цеха. Смотрите рисунок 4.

Для серийного и массового производства однотипных и относительно несложных изделий рекомендуется схема с петлевым направление производственного потока. Смотрите рисунок 5.

Схемы со смешанным направлением производственного потока рекомендуется для мелкосерийного и единичного производства тяжелых и громоздких изделий и для массового производства однотипных сложных изделий. Схемы представлены [1, стр. 174-178];

2) определение геометрических размеров компоновочной схемы. Сначала подсчитывают необходимую общую площадь проектируемого цеха (без бытовых и административно-конторских помещений). Для этого следует использовать результаты расчетов по определению количества требуемого оборудования и укрупненные нормы площади (м2) на единицу оборудования (на одно рабочее место), приведенной в приложении Ж.

После расчетного определения требуемой общей площади цеха подбирают соответствующее количество и типоразмеры унифицированных типовых секций. Для этого требуется определить требуемое число пролетов и необходимых размеров каждого из них в соответствии с нормами технологического проектирования [1, стр.186].

Для цехов машиностроительных заводов установлены следующие размеры унифицированных типовых секций: основные секции (для продольных пролетов) 144x72 и 72x72 м с сеткой колонн 24x12 и 18x12 м, где размер 12 м представляет собой шаг колонн (то есть расстояние между осями соседних колонн вдоль пролета), а размеры 18 и 24 м означают ширину

3) подробную разработку технологического плана. Разместить на плане оборудование и рабочие места в соответствии с последовательностью работ, которая указана в разработанной ранее карте технологического процесса, учитывая технологическую связь между заготовительным, сборочным и сборочно-сварочным отделениями, с соблюдением всех необходимых расстояний между ними. Допускаемые пределы минимальных расстояний между оборудованием (рабочими местами), складочными местами и элементами здания представлены [1, стр. 199-226].

Габаритные размеры оборудования взять из паспортных данных или технических характеристик. Габаритные размеры сборочно-сварочных приспособлений обычно задаются равными или на 0,25 м больше размеров изготовляемых деталей

Планировать другие площади цеха: административно - бытовые помещения, производственные кладовые, склады следует после взаимной увязки планов основных отделений проектируемого цеха.

У каждого сборочно-сварочного рабочего места необходимо предусмотреть две площадки: одну для материала или деталей, подлежащих обработке; другую для обработанных деталей.

Здание цеха в плане должно быть прямоугольной формы с сеткой колонн, то есть ширина пролетов по осям колонн и шаг между колоннами вдоль пролетов. Разработанный план цеха (участка, отделения) вычерчивается в масштабе 1: 200 или 1: 400 на формате А1.

Общая методика подробной разработки технологического плана и используемые при этом практические и нормативные данные, а также применяемые основные расчеты изложены [1, стр. 185-236].

Список рекомендуемой литературы

1. Красовский А.И. Основы проектирования сварочных цехов: Учебник для вузов по специальности «оборудование и технология сварочного производства». – 4-е изд., перераб. – М.: Машиностроение, 1980. – 319 с., ил.;

2. Шебеко Л.П. и др. Экономика, организация и планирование сварочного производства: Учебник для машиностроительных средних специальных учебных заведений по специальности «Сварочное производство» / Л.П. Шебеко, А.Д. Гитлевич, М.М. Брейтман. – 3-е изд., перераб. и доп. – М.: Машиностроение, 1979. – 271 с., ил.;

3. Проектирование машиностроительных заводов и цехов. Справочник. В 6-ти томах. Под общей ред. Е. С. Ямпольского. Т 3. Проектирование цехов обработки металлов давлением и сварочного производства. Под ред. А.М. Мансурова. – М.: Машиностроение, 1974. – 342 с., ил.;

4. Рыжков Н.И. Производство сварных конструкций в тяжелом машиностроении. Организация и технология. - 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 375 с., ил.;

5. Сварка в машиностроении: Справочник. В 4-х т. Т 3. / – М.: Машиностроение, 1979. – 567 с., ил.

6. Куркин С.А., Николаев Г.А Сварочные конструкции. Технология изготовления, механизация, автоматизация и контроль качества. – М.: Высш. шк., 1991.- 398 с.;

7. Технология электрической сварки металлов и сплавов плавлением / Под ред. Б. Е. Патона. – М.: Машиностроение, 1978. – 767 с.;

8. Технология и оборудование сварки плавлением /Под ред. Г. Никифорова. – М.: Машиностроение, 1978. – 328с.;

9. Акулов А.И., Бельчук Г.А., Демянцевич В.П. Технология и оборудование сварки плавлением. – М.: Машиностроение, 1977. – 432 с.;

10. Бельфор М.Г. Оборудование для автоматической сварки и наплавки. – М.: Высш. шк., 1967. – 272 с.;

11. Петров Г.Л. Сварочные материалы. – Л.: Машиностроение, 1972. – 277с.

12. ГОСТ 8713 – 79 Сварка под флюсом. Соединения сварные. Основные типы, конструкционные элементы и размеры. Введен: 01.01.81 – М.: Издательство стандартов, 1981.-69 с.;

13. ГОСТ 14771 – 76 Сварка в среде защитных газов. Соединения сварные. Основные типы, конструкционные элементы и размеры. Введен: 01.07.77 – М.: ИПК Изд. стандартов, 1977.-39 с.;

14. ГОСТ 5264 - 80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструкционные элементы и размеры. Введен: 01.07.81 – М.: Издательство стандартов, 1981.-65 с.

15. ЕНиР. Сборник Е22. Сварочные работы. Вып 1. Конструкции зданий и промышленных сооружений / Госстрой СССР. – М.: Преискурантиздат, 1987. – 56 с.

Приложение А

Варианты заданий

Ниже приводятся 36 вариантов заданий. Номер варианта задания, выполняемого студентом, должен соответствовать последним двум цифрам зачетной книжки. Например, 990503, вариант задания 3 или 990513, вариант задания 13.

Таблица 10 – Варианты заданий

| Вариант задания | Номер рисунка | Марка стали | Длина изделия, мм |

| 10ХСНД | |||

| Х25Н10Т | |||

| 09Г2С | |||

| 35ХМФА | |||

| 1Х18Н9Т | |||

| Сталь 45 | |||

| 15ХСНД | |||

| 12ХН2 | |||

| 14ХГС | |||

| 35ХМФА | |||

| 20ХГС | |||

| 13Х25ВФА | |||

| 12Х2Н4МД | |||

| 17ГС | |||

| 14Г2 | |||

| 35ХГСА | |||

| 10ХГ20Д | |||

| 40ХГСНМ | |||

| 40Х | |||

| 16МХ | |||

| Сталь 10 | |||

| Х20Н40Т2 | |||

| 12Х18Н9Т | |||

| Сталь 45 | |||

| 20Х5 | |||

| 10ХСНД | |||

| 12Х2Н4МД | |||

| Сталь 45 | |||

| 40ХГСНМТА | |||

| 14ХГС | |||

| 09Г2С | |||

| 09Г2С | |||

| 1Х18Н9Т | |||

| 12ХН2 | |||

| 15ХСНД | |||

| 14ХГС |

Рисунок 1 - Балка двутавровая Рисунок 1 - Балка двутавровая

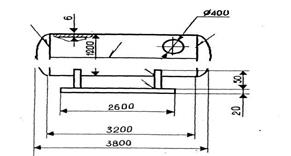

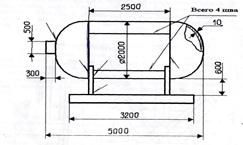

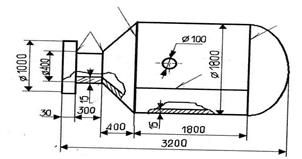

|  Рисунок 2 - Цистерна Рисунок 2 - Цистерна

|

Рисунок 3 - Колесо

Рисунок 3 - Колесо

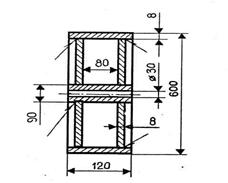

|  Рисунок 4 - Кожух

Рисунок 4 - Кожух

|

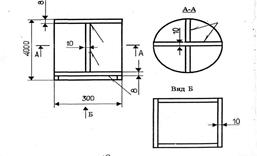

Рисунок 5 - Короб Рисунок 5 - Короб

|

Рисунок  6 – Балка коробчатая 6 – Балка коробчатая

|

Рисунок7 - Бак Рисунок7 - Бак

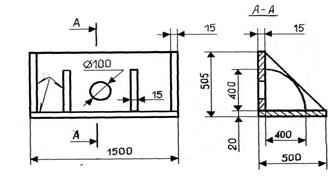

|  Рисунок 8 - Кронштейн

Рисунок 8 - Кронштейн

|

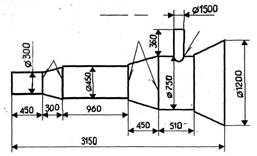

Рисунок 9 – Кожух выпарного котла

Рисунок 9 – Кожух выпарного котла

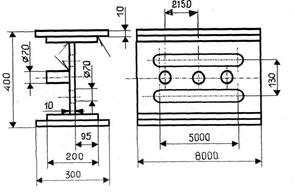

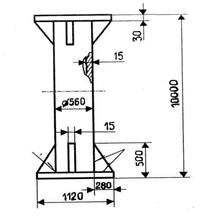

|  Рисунок 10 - СТОЙКА

Рисунок 10 - СТОЙКА

|

Рисунок 11 – Барабан лебедки

Рисунок 11 – Барабан лебедки

|  Рисунок 12 - Опора

Рисунок 12 - Опора

|

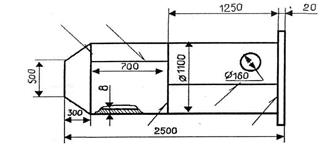

Рисунок 13 – Тормозной цилиндр

Рисунок 13 – Тормозной цилиндр

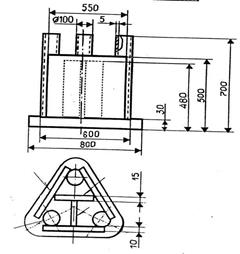

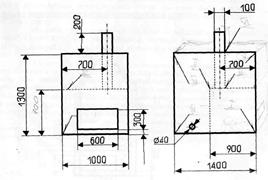

|  Рисунок 14 – Основание мачты

Рисунок 14 – Основание мачты

|

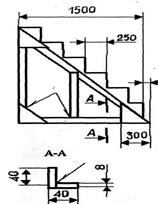

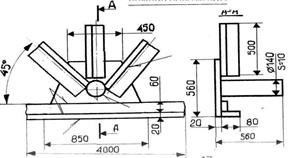

Рисунок 15 - Консоль

Рисунок 15 - Консоль

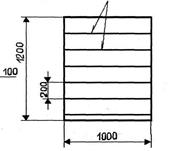

|  Рисунок 16 - Балка

Рисунок 16 - Балка

|

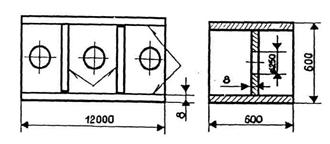

Каркас лестницы - уголок сварной (см. А-А) Толщина угловых планок -8 мм

Рисунок 17 - Лестница

Каркас лестницы - уголок сварной (см. А-А) Толщина угловых планок -8 мм

Рисунок 17 - Лестница

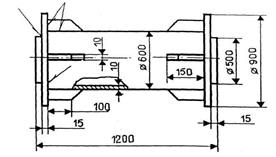

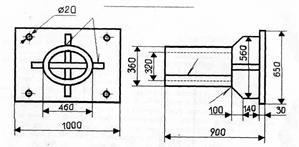

|  Рисунок 18 - Переходник

Рисунок 18 - Переходник

|

Рисунок 19 - Колонна

Рисунок 19 - Колонна

|  Рисунок 20 – Нижний пояс фермы

Рисунок 20 – Нижний пояс фермы

|

Рисунок 21 – Основание колонны

Рисунок 21 – Основание колонны

|  Рисунок 22 - Газгольдер

Рисунок 22 - Газгольдер

|

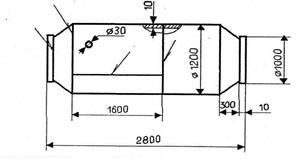

Рисунок 23 – Корпус выпарного аппарата

Рисунок 23 – Корпус выпарного аппарата

|  Рисунок 24 – Котел для

индивидуального отопления домов

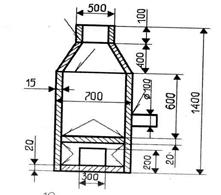

Рисунок 24 – Котел для

индивидуального отопления домов

|

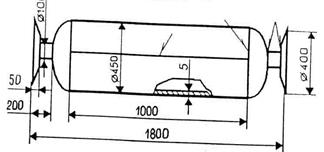

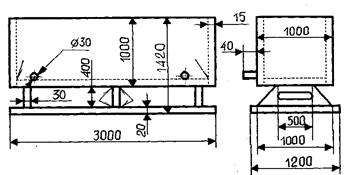

Рисунок 25 – Емкость для гидроиспытаний

Рисунок 25 – Емкость для гидроиспытаний

|  Рисунок 26 – Печь для подогрева воды

Рисунок 26 – Печь для подогрева воды

|

Приложение Б

Характеристика программы годового выпуска сварных изделий

Таблица 11 – Характеристика программы годового выпуска сварных изделий для различных типов серийного производства

| Показатель | Пределы годового выпуска продукции для производства, тыс.шт | ||

| мелкосерийного и единичного | серийного | крупносерийного | |

| Заготовительное производство | |||

| Характеристика заготовок и деталей: мелкие крупные | |||

| 2,5 - 50 | 50 - 300 | 300 - 5000 | |

| 0,75 - 10 | 10 - 75 | 75 - 300 | |

| Сварочное производство | |||

| Масса сборочных единиц на изделие, кг: | |||

| до 25 | До 5 | 5 - 200 | 200 - 400 |

| 25 - 100 | 2 - 8 | 2 - 100 | 100 - 800 |

| 100 - 500 | 0,5 – 2,5 | 0,5 - 150 | 30 - 350 |

| 500 - 1000 | 0,3 – 0,6 | 0,3 - 10 | 5 - 100 |

| 1000 - 5000 | 0,2 - 1 | 0,2 – 17,5 | 3,5 - 125 |

| 5000 - 25000 | 0,1 – 0,5 | 0,1 - 10 | 2 - 25 |

| 25000 - 100000 | 0,05 – 0,2 | 0,05 - 4 | 1 - 10 |

| более 100000 | до 0,01 | более 0,01 | - |

Приложение В

Пример заполнения таблицы технологии изготовления изделия

Балка двутавровая состоит из простых конструкционных элементов:

1) полка;

2) стенка;

3) ребра жесткости.

Таблица 12 – Технология изготовления балки

| № п/п | № деталей | Наименование | |

| операций | работ | ||

| Транспортировка | Доставка металла со склада на заготовительные участки цеха | ||

| Разметка | Разметка отверстий на стенке Разметка на листовом сортаменте ребер жесткости | ||

| Резка | Резка по упору на комбинированных пресс-ножницах по разметке на сортаменте металла | ||

| Обработка кромок | Механическая обработка кромок на фрезерном станке | ||

| Пробивка отверстия | Пробивка отверстия на комбинированных пресс-ножницах | ||

| 2,3 | Очистка проката | Очистка проката в дробеметном аппарате | |

| 1+1+2 | Сборка-сварка | Сборка полок и стенки. Сварка угловых швов на автомате под слоем флюса и так далее. |

Приложение Г

Нормы времени на сварку

Таблица 13 – Нормы времени на сварку

| Вид сварки | Вид соединения | Толщина свариваемой стали, мм, до | |||||||||||

| Норма времени на 10 м шва, ч | |||||||||||||

| Автоматическая двусторонняя под флюсом | Стыковых соединений без скоса кромок | 0,82 | 1,3 | 1,5 | |||||||||

| Автоматическая двусторонняя под флюсом | Стыковых соединений без скоса кромок на флюсовой подушке | 1,2 | 1,3 | 1,5 | 1,6 | ||||||||

| Автоматическая односторонняя под флюсом | стыковых соединений без скоса кромок на флюсовой подушке | 0,76 | 0,88 | ||||||||||

| Автоматическая односторонняя под флюсом | Стыковых соединений без скоса кромок на остающейся подкладке | 0,79 | 0,91 | 0,98 | 1,3 | ||||||||

| Автоматическая двусторонняя под флюсом | Стыковых соединений со скосом кромок и углом разделки 600 | 1,2 | 1,3 | 1,7 | 1,8 | 2,1 | |||||||

| Автоматическая односторонняя под флюсом | Стыковых соединений со скосом кромок и углом разделки 500 | 0,86 | 1,1 | 1,3 | 1,7 | 2,4 | 2,5 | ||||||

| Автоматическая односторонняя под флюсом | Тавровых, угловых и нахлесточных соединений без скоса кромок | 0,7 | 0,93 | 1,3 | 1,7 | 2,1 | 2,6 | 3,1 | 3,7 | 4,3 | |||

| Полуавтоматическая односторонняя под флюсом | Стыковых соединений без скоса кромок | 0,72 | |||||||||||

| Полуавтоматическая двусторонняя под флюсом | Стыковых без скоса кромок |

Продолжение таблицы 13

| Полуавтоматическая двусторонняя под флюсом | Стыковых соединений со скосом кромок и углом разделки 600 | 2,4 | 3,2 | 4,2 | 4,9 | 5,9 | 6,8 | ||||||

| Полуавтоматическая односторонняя под флюсом | Тавровых, угловых и нахлесточных соединений без скоса кромок | 1,2 | 1,7 | 2,6 | 3,2 | 4,8 | |||||||

| Полуавтоматическая односторонняя углекислом газе | Стыковых соединений без скоса кромок | 0,46 | |||||||||||

| Полуавтоматическая двусторонняя углекислом газе | Стыковых соединений без скоса кромок | 0,83 | 0,96 | &nbs

Поиск по сайту©2015-2026 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2019-05-21 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |