Радиографический контроль применяется для выявления в сварных соединениях трещин, непроваров, пор, включений шлаковых, вольфрамовых, оксидных и других, прожогов, подрезов, а также для оценки выпуклости и вогнутости корня шва, недоступного для внешнего осмотра.

С помощью радиографического контроля нельзя выявить:

· любые несплошности и включения, имеющие размеры (в направлении просвечивания) менее чувствительности контроля;

· непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания;

· любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов толщины просвечиваемого соединения.

Помимо рентгеновского излучения для контроля качества сварных швов используют γ- и β-излучения, причем каждый из видов излучения имеет свою область применения. В частности, рентгенографию, обладающую наибольшей чувствительностью, используют преимущественно в цеховых условиях и реже — в полевых (только когда к чувствительности контроля качества сварных соединений предъявляются наиболее высокие требования). Гаммаграфия доминирует при контроле качества сварных соединений, расположенных в труднодоступных местах, в полевых и монтажных условиях. Бетатронную радиографию применяют преимущественно в цеховых условиях для выявления дефектов сварных соединений большой толщины.

При радиографическом контроле сварных соединений необходимо соблюдать определенную последовательность выполнения основных операций:

1. выбрать источник излучения, рентгеновскую пленку, схему и режимы просвечивания;

2. подготовить контролируемый объект к просвечиванию;

3. просветить объект;

4. выполнить фотообработку и расшифровать снимки;

5. оформить результаты контроля.

Выбор источника излучения. Источник излучения выбирают исходя из технической целесообразности и экономической эффективности его использования с учетом следующих основных факторов: заданные чувствительность и производительность контроля, плотность и толщина материала контролируемого объекта и его конфигурация.

Выбор рентгеновской пленки. Пленку выбирают в соответствии с требуемыми производительностью и чувствительностью контроля и с учетом толщины и плотности материала просвечиваемого объекта.

Пленку РТ-1 применяют для контроля сварных соединений преимущественно большой толщины, так как она обладает высокими контрастностью и чувствительностью к излучению.

Универсальную экранную пленку РТ-2 используют при просвечивании сварных соединений разной толщины.

Для контроля соединений из алюминиевых сплавов и черных металлов небольшой толщины можно применять высококонтрастную пленку РТ-3 и РТ-4.

При дефектоскопии ответственных соединений используют пленку РТ-5, которая обладает высокой контрастностью и позволяет выявлять мелкие дефекты. Однако она имеет наименьшую чувствительность к излучению, что приводит к увеличению продолжительности экспонирования при контроле.

Ориентировочный выбор рентгеновской пленки целесообразно производить по специальным номограммам.

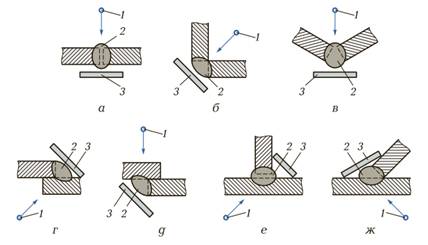

Выбор схемы и режимов просвечивания. Радиографический контроль стыковых, нахлесточных, угловых и тавровых сварных соединений следует выполнять согласно схемам, представ ленным на рис. 15.

Рис. 15. Схемы радиографического контроля стыкового (а), угловых (б, в), нахлесточных (г, д) и тавровых (е, ж) сварных соединений: 1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

Если привариваемая стенка имеет ширину, недостаточную для размещения пленки, то при контроле тавровых соединений можно направлять излучение по образующей стенки.

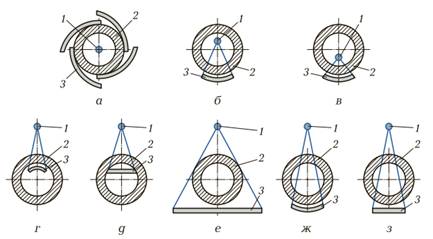

При контроле сварных соединений цилиндрических и сферических полых узлов (рис. 16) следует отдавать предпочтение схемам просвечивания через одну стенку. При этом рекомендуется осуществлять просвечивание с помощью источника излучения, расположенного внутри контролируемого узла в соответствии со следующими схемами:

· рис. 16, а (панорамное просвечивание) — для узлов диаметром до 2м независимо от объема контроля и диаметром 2 м и более при 100%ном контроле;

· рис. 16, б — при 100%ном и выборочном контроле, если применение схемы, представленной на рис. 16, а, невозможно;

· рис. 16, в — при выборочном контроле узлов диаметром 2м и более;

· рис. 16, г, д — для узлов с внутренним диаметром 10м и более, если использование схем, приведенных на рис. 16, а … в, невозможно.

При контроле сварных соединений, выполняемом через две стенки, схемы, показанные на рис. 16, е… з, рекомендуются для просвечивания цилиндрических и сферических полых узлов диаметром до 100 мм.

Рис. 16. Схемы (а … з) радиографического контроля сварных соединений цилиндрических и сферических полых узлов: 1 — источник излучения; 2 — контролируемый участок; 3 — кассета с пленкой

При контроле стыковых сварных соединений по схемам, показанным на рис. 16, а … д, направление распространения излучения должно совпадать с плоскостью контролируемого соединения, а при контроле по этим схемам угловых сварных швов труб, штуцеров и других деталей угол между направлением распространения излучения и плоскостью сварного соединения не должен превышать 45°.

При контроле сварных соединений по схемам, представленным на рис. 16, е … з, направление распространения излучения следует выбирать таким образом, чтобы изображения противолежащих участков сварного шва на снимке не накладывались друг на друга. При этом угол между направлением распространения излучения и плоскостью сварного шва должен составлять 0 … 45°.

При выборе схемы просвечивания и направления распространения излучения необходимо учитывать следующее:

· расстояние от контролируемого сварного соединения до рентгеновской пленки должно быть минимально возможным, но не более 150 мм;

· угол между направлением распространения излучения и нормалью к рентгеновской пленке должен составлять 0 … 45°;

· непровары и трещины могут быть выявлены лишь в том случае, если угол между плоскостью их раскрытия и направлением просвечивания составляет 0 … 10°, а их ширина — не менее 0,05 мм. Длина снимков должна обеспечивать перекрытие изображений

смежных участков сварных соединений не менее чем на 20 % от длины контролируемого участка, не превышающего 100 мм, и не менее чем на 20 мм при длине контролируемого участка более 100 мм.

Для того чтобы снимки стыковых и нахлесточных соединений обеспечивали получение изображений сварного шва, эталонов чувствительности, маркировочных знаков и околошовных зон, их ширина должна составлять: не менее 5 мм при толщине свариваемого металла S < 5 мм; не менее S при S = 5 … 20 мм; не менее 20 мм при S > 20 мм. Для тавровых и угловых соединений ширина снимков указывается в технической документации на их контроль или приемку.

После выбора схемы просвечивания устанавливают фокусное расстояние. При его увеличении несколько повышается чувствительность метода, но возрастает (пропорционально квадрату расстояния) продолжительность просвечивания. Фокусное расстояние, выбираемое в соответствии со схемой просвечивания, толщиной материала и размерами активной части источника излучения (фокусного пятна), обычно составляет 300 … 750 мм.

Продолжительность экспонирования и длина контролируемого участка должны обеспечивать:

· оптическую плотность изображений контролируемого участка шва, околошовной зоны и эталонов чувствительности 1,5 … 3,0;

· оптическую плотность изображения любого участка сварного шва на пленке не менее 0,4 … 0,6 от оптической плотности изображения эталона чувствительности в зависимости от коэффициента контрастности пленки, но не менее 1,5;

· искажение размеров изображений дефектов на краях пленки по сравнению с центром, не превышающее 10 %, — для прямолинейных участков деталей и 25 % — для криволинейных.

Экспозиция рентгеновского излучения определяется как произведение силы тока рентгеновской трубки и времени облучения, а экспозиция γ-излучения — как произведение активности источника излучения, выраженной в γ-эквиваленте радия, и времени облучения.

Продолжительность просвечивания сварных соединений подбирают по номограммам, составленным для разных типов пленки, видов источников излучения и их фокусных расстояний, а уточняют с помощью пробных снимков.

Подготовка контролируемого объекта к просвечиванию. Перед контролем сварное соединение следует тщательно осмотреть и при необходимости очистить от шлака и других загрязнений. Наружные дефекты необходимо удалить, так как их изображение на снимках может затемнить изображение внутренних дефектов. Сварное соединение разбивается на участки контроля, которые маркируются, чтобы после просвечивания можно было точно указать расположение выявленных внутренних дефектов. Кассеты и помещаемые в них рентгеновские пленки маркируются в том же порядке, что и соответствующие участки контроля. Заряженную кассету укрепляют на сварном соединении, эталон чувствительности устанавливают со стороны источника излучения, а если его невозможно установить таким образом, например при просвечивании труб через две стенки, разрешается располагать эталон со стороны детектора (кассеты с пленкой).

Просвечивание сварного соединения. После выполнения перечисленных операций и обеспечения безопасных условий работы приступают к просвечиванию сварного соединения. При этом источник излучения устанавливают таким образом, чтобы во время

просвечивания он не мог вибрировать или смещаться, иначе изображение на пленке окажется размытым. По окончании просвечивания кассеты с пленкой снимают и экспонированную пленку подвергают фотообработке.

Фотообработка снимков. Процесс фотообработки пленки включает в себя следующие операции: проявление, промежуточную промывку, фиксирование изображения, промывку в непроточной воде, окончательную промывку и сушку пленки.

Сначала пленку обрабатывают в проявителе. При проявлении происходит восстановление металлического серебра из кристаллов его бромида. Продолжительность процесса проявления указана на упаковках пленки и проявителя.

Затем пленку ополаскивают в кювете с водой. Такая промежуточная промывка предотвращает попадание проявителя в фиксирующий раствор. В фиксаже растворяются непроявленные зерна бромида серебра, а восстановленное металлическое серебро не претерпевает изменений.

Далее пленку промывают сначала в непроточной воде (для последующего извлечения и сбора серебра), а затем в ванне с проточной водой в течение 20 … 30 мин (для удаления оставшихся после фиксирования химических реактивов).

По завершении промывки пленку сушат в течение 3 … 4 ч при температуре, не превышающей 35 °С.

Расшифровка снимков. Задача расшифровщика снимков заключается в выявлении дефектов, а также в установлении их видов и размеров.

Для измерения изображений дефектов размером до 1,5 мм рекомендуется применять измерительную лупу (ГОСТ 25706 — 83), а для дефектов размером более 1,5 мм — прозрачную измерительную линейку. При расшифровке снимков необходимо отличить дефекты, вызванные плохим качеством пленки или неправильной фотообработкой, от дефектов контролируемого материала. В сомнительных случаях материал подвергают повторному просвечиванию.

К снимкам радиографического контроля, допущенным к расшифровке, предъявляются следующие требования (ГОСТ 7512 — 82):

· отсутствие пятен, полос, загрязнений и повреждений эмульсионного слоя, затрудняющих расшифровку;

· наличие изображений ограничительных меток, маркировочных знаков и эталонов чувствительности.

Для определения относительной чувствительности радиографического метода контроля используют специальные эталоны.

Эталон представляет собой пластину с идеальными дефектами, контуры которых резко очерчены. На границах дефектов эталона толщина просвечиваемого материала изменяется резко, а в реальном металле изменение толщины на границе дефект — бездефектная зона происходит постепенно. Кроме того, реальные дефекты часто рассредоточены и имеют неправильные очертания. Вследствие этого поры и шлаковые включения, диаметры которых соответственно равны глубине канавки и диаметру проволоки эталона, могут быть не выявлены, несмотря на четкую видимость изображений искусственных дефектов.

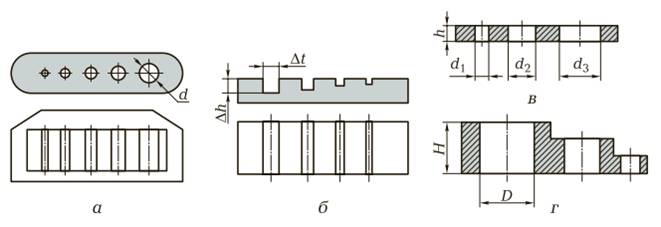

В практике радиационной дефектоскопии применяются несколько типов эталонов чувствительности (рис. 17).

В Российской Федерации в соответствии с ГОСТ 7512 — 82 наиболее часто используются проволочные и канавочные эталоны четырех типоразмеров. Проволочный эталон (рис. 17, а) представляет собой пластиковый чехол с пятью проволоками разного диаметра. При этом диаметры рядом расположенных проволок различаются в 1,25 раза. На канавочном эталоне (рис. 17, б) имеются четыре канавки. Глубина соседних канавок различается в 1,39 раза. Эталоны этих типов имеют одинаковую чувствительность. Их выбор определяется условиями работы и удобством применения.

Материал эталона должен быть таким же, как и материал контролируемого сварного соединения. Маркируются эталоны свинцовыми буквами и цифрами. Буквы обозначают материал, из которого изготовлен эталон, а цифры — его номер.

Рис. 17. Конструкции эталонов чувствительности разных типов, применяемых в радиационной дефектоскопии: а — проволочного; б — канавочного; в — пластинчатого с отверстиями; г — ступенчатого с отверстиями; h, H — толщины эталонов; d — диаметр проволоки, d == 0,05…4,0 мм; d1… d3, D — диаметры отверстий, d1 = h, d2 = 2h, d3 = 3h, D = H; ∆h, ∆t — глубина и ширина канавки, ∆h = ∆t = 0,1 … 7,0 мм

При документальном оформлении результатов расшифровки снимков определенные по ним размеры дефектов следует округлить до ближайших значений из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0;

1,2; 1,5; 2,0; 2,5; 3,0 мм или, если определенный по снимку размер превышает 3,0 мм, до ближайшего целого числа миллиметров.

Оформление результатов контроля. Заключение о качестве сварного соединения должно соответствовать техническим условиям на его изготовление и приемку.

Для сокращенной записи наименований дефектов должны использоваться условные обозначения, приведенные в табл. 4.

| Таблица 4. Условные обозначения дефектов | |||||

| Виды дефектов | Условное обозначение | Группы дефектов | Условное обозначение | ||

| Русское | Латинское | Русское | Латинское | ||

| Трещины | Т | Е | Трещины вдоль шва (продольные) | Тв | Еа |

| Трещины поперек шва (поперечные) | Тп | Еb | |||

| Трещины разветвленные | Тр | Ес | |||

| Непровары | Н | D | Непровары в корне | Нк | Da |

| Непровары между валиками | Нв | Db | |||

| Непровары по разделке | Нр | Dc | |||

| Поры | П | А | Отдельные поры | П | Аа |

| Цепочки | ЦП | Ab | |||

| Скопления | СП | Ac | |||

| Шлаковые включения | Ш | В | Отдельные включения | Ш | Ba |

| Цепочки | ЦШ | Bb | |||

| Скопления | СШ | Bс | |||

| Вольфрамовые включения | В | С | Отдельные включения | В | Ca |

| Цепочки | ЦВ | Cb | |||

| Скопления | СВ | Cc | |||

| Оксидные включения | О | О | — | — | — |

| Вогнутость корня шва | Вгк | Fa | — | — | — |

| Избыточная выпуклость корня шва | Впк | Fb | — | — | — |

| Подрез зоны сплавления | Пдр | Fc | — | — | — |

| Смещение кромок | Скр | Fd | — | — | — |

По характеру распределения дефекты объединяются в следующие группы: отдельные дефекты, цепочки и скопления.

Цепочка — это не менее трех расположенных на одной линии дефектов, расстояние между которыми не превышает утроенного их размера.

Скопление — это не менее трех кучно расположенных дефектов, расстояние между которыми не превышает утроенного их размера.

Размер дефекта — это наибольший линейный размер его изображения на снимке в миллиметрах.

При наличии группы дефектов одного вида, но разных размеров указывают либо средний, либо преобладающий размер дефекта в группе, а также общее число дефектов.

При сокращенной записи дефектов после условного обозначения указывают их размеры в миллиметрах:

· для сферических пор, шлаковых и вольфрамовых включений — диаметр;

· для удлиненных пор, шлаковых и вольфрамовых включений — ширину и длину (через знак умножения);

· для цепочек и скоплений пор, оксидных включений, непроваров и трещин — длину.

Изображения пор на рентгенограммах могут быть весьма разнообразными, но обычно они выглядят как темные окружности и нерегулярные точки, причем последние часто сгруппированы в скопления.

Темные несимметричные пятна с неровными краями, расположенные в пределах сварного шва или вдоль его валика, свидетельствуют о наличии включений шлака.

Непровар в корне сварного шва имеет вид прямой темной линии с ровными краями, расположенной по центру шва.

Несплавление металла сварного шва с основным металлом на рентгенограмме обычно проявляется в виде темной линии или нескольких линий, ориентированных вдоль шва.

Изображение на рентгенограмме вогнутости корня шва аналогично изображению его непровара, но с размытыми краями и большой ширины.

Усадочная канавка в корне шва имеет вид темной, смещенной от центра шва непрямолинейной полосы с неравномерной оптической плотностью.

Подрез имеет вид темной непрямолинейной полосы, проходящей вдоль края сварного шва.

Смещение кромок свариваемых деталей проявляется в виде изображения с заметным различием оптической плотности по ширине сварного шва.

Местная вогнутость, или уменьшение толщины стыкового шва, на снимке выглядит темнее основного металла, и чем больше отклонение от номинальной толщины шва, тем темнее по сравнению с основным металлом дефектный участок.

Избыточная выпуклость сварного шва выглядит на снимке как более светлая область. Для подтверждения того, что выявлен дефект именно этого типа, достаточно визуально осмотреть сварной шов.

На рентгенограмме сварного шва отображаются только те трещины, плоскость раскрытия которых совпадает с направлением просвечивания. Трещина на снимке проявляется в виде линии с изломами, зачастую очень тонкой и прерывистой. Иногда о наличии трещин свидетельствуют «хвосты» на порах и включениях.

Вольфрамовые включения имеют вид более светлых бесформенных точек.

Оксидные включения, характерные для алюминиевых сплавов, образуются на поверхности сварного шва при дуговой сварке в защитном газе и проявляются в виде небольших более темных бесформенных пятен.

Прожог на снимке отображается в виде темного пятна небольшого размера, окруженного светлым ореолом.