Радиографическая дефектоскопия сварных соединений

Выявление внутренних дефектов основано на способности рентгеновских лучей и гамма-излучения проникать через различные материалы и поглощаться в них в разной степени в зависимости от толщины и вида материала, а также энергии излучения.

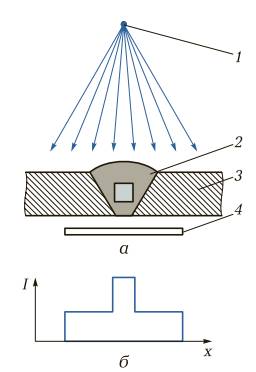

Для обнаружения внутренних дефектов в сварных швах по одну сторону контролируемого сварного соединения 3 (рис. 9, а) устанавливают источник 1 излучения — рентгеновскую трубку или радиоактивный изотоп, а по другую — детектор 4, регистрирующий излучение, прошедшее через дефект 2. В качестве детектора могут использоваться рентгеновская пленка, электроннооптический преобразователь, ксерорадиографическая пластина, фотобумага и т. д. Излучение от источника, проходя через сварное соединение, на дефектном и бездефектном его участках будет поглощаться по-разному и поступать в детектор с неодинаковой интенсивностью.

При прохождении через дефектные участки, содержащие газ или неметаллические включения, излучение ослабляется меньше, чем в сплошном металле. Разность интенсивностей излучения регистрируется детектором. Например, на уровне дефектного участка, где интенсивность I прошедшего излучения наибольшая (рис. 9, б), рентгеновская пленка, используемая в качестве детектора, потемнеет сильнее.

Применение рентгеновской пленки лежит в основе радиографического метода дефектоскопии — наиболее распространенного из всех известных методов радиационного контроля.

Рис. 9. Схема просвечивания сварного соединения (а) и распределение интенсивности излучения I, прошедшего через него (б): 1 — источник излучения; 2 — дефект; 3 — контролируемое соединение; 4 — детектор

Однако не всегда и не при любых условиях с помощью пленки можно обнаружить все возможные дефекты, находящиеся внутри просвечиваемого объекта. Существуют минимальные размеры выявляемых дефектов, характеризующие предельную чувствительность данного метода.

В радиографии различают два вида чувствительности. В соответствии с ГОСТ 7512 — 82 абсолютная чувствительность определяется минимальным размером выявляемого дефекта, или эталона чувствительности в направлении просвечивания. Относительная чувствительность характеризуется отношением минимального размера ∆ S выявляемого дефекта в направлении просвечивания к толщине S контролируемого соединения и выражается в процентах:

W = (∆ S / S)100.

Чувствительность радиографического метода контроля зависит от энергии первичного и рассеянного излучений, плотности и толщины просвечиваемого материала, формы и места расположения дефекта, а также от фокусного расстояния, размера и фокусного пятна рентгеновской трубки и типа рентгеновской пленки.

Ввиду сложности процесса ослабления энергии рентгеновских лучей и γ-излучения при их прохождении через контролируемый металл и многообразия факторов, от которых зависит чувствительность данного метода контроля, учесть одновременное воздействие всех факторов не представляется возможным. Следовательно, целесообразно оценить влияние на чувствительность радиографического метода выявления дефектов каждого из этих факторов.

Энергия излучения. Влияние энергии рентгеновских лучей и γ-излучения на относительную чувствительность радиографического метода иллюстрируют зависимости, приведенные на рис. 10, из которых видно, что чувствительность при контроле стали одинаковой толщины тем выше, чем меньше энергия излучения.

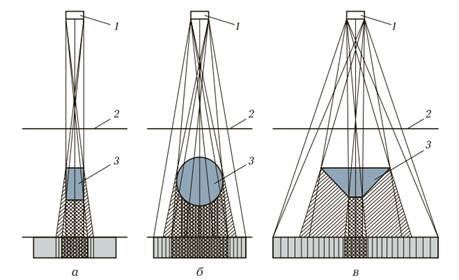

Рассеянное первичное излучение по сравнению с нерассеянным снижает качество снимка (контрастность, четкость изображения) и чувствительность данного метода дефектоскопии. При отсутствии рассеяния изображение дефекта на пленке имеет четкие границы (рис. 11, а). Однако почти всегда имеется рассеяние излучения, размывающее границы изображения (рис. 11, б), вследствие чего дефекты малого размера становятся трудноразличимыми и часто не могут быть выявлены вообще. При этом всегда рассеяние излучения в толстом слое материала сильнее, чем в тонком (рис. 11, в). Следовательно, чувствительность радиографического метода значительно снижается при увеличении толщины просвечиваемого материала.

Рис. 10. Зависимости относительной чувствительности W радиографического метода контроля от толщины S стали при разных напряжениях U на рентгеновской трубке аппарата РУП-150-10 и толщине регистрирующей пленки РТ-1 Sп = 750 мм (а) и при разных энергиях Е γ-излучения радиоактивных изотопов и толщине пленки Sп = 500 мм (б): 1, 2, 3 — соответственно U = 80; 120 и 140 кВ; 4 — Е = 0,3 МэВ (192Ir); 5 — Е == 0,5 МэВ (137Cs); 6 — Е = 1,17 МэВ (60Со)

Рис. 11. Схемы формирования изображений на пленке дефектов при отсутствии рассеяния излучения в толстых деталях (а) и при наличии рассеяния в толстых (б) и тонких (в) деталях

Полностью устранить рассеяние излучения нельзя, но его можно уменьшить применением специальных фильтров, представляющих собой тонкий слой (0,025 мм) оловянной или свинцовой (0,075 … 0,150 мм) фольги. Такие фильтры устанавливают либо между источником излучения и контролируемым объектом, либо между пленкой и объектом. Рассеяние также можно уменьшить, сократив площадь облучаемой поверхности, что достигается с помощью диафрагмы, помещаемой у источника излучения, или свинцовой маски с отверстием, устанавливаемой над просвечиваемым объектом. Рассеяние снижается и при увеличении расстояния от контролируемого объекта до пленки.

Толщина материала. Рассмотрим влияние толщины контролируемого материала на чувствительность радиографического метода.

При контроле материалов толщиной до 3 мм «мягкие» составляющие излучения ослабляются незначительно, что способствует снижению четкости изображения дефекта и чувствительности метода.

С увеличением толщины материала убывает эффективный коэффициент ослабления излучения. «Мягкие» составляющие излучения ослабляются сильнее, чем «жесткие», и в последующие слои поступает излучение, частично отфильтрованное в предыдущих слоях. По мере прохождения через вещество излучение становится все более «жестким», и одновременно с этим замедляется убывание эффективного коэффициента ослабления — он приближается к постоянному значению. Снижение чувствительности данного метода при сравнительно большой толщине материала обусловлено рассеянием излучения, и в конечном счете именно этот эффект ограничивает его применимость значениями толщины материалов 100 … 150 мм.

Формы дефектов и их ориентация в шве. Дефекты (непровары), имеющие прямолинейные грани, ориентированные параллельно направлению распространения излучения, выявляются более четко вследствие высокой резкости изображения их границ (рис. 12, а) в отличие от дефектов шаровой формы, таких как поры (рис. 12, б) цилиндрической (шлаковые включения) или какой-либо другой формы (рис. 12, в). Действительно, непровар имеет постоянную высоту в направлении распространения излучения, тогда как высота других дефектов изменяется в этом направлении, а следовательно, оптическая плотность изображения таких дефектов равномерно снижается от максимума, определяемого их поперечными размерами, до оптической плотности всего поля пленки. Вследствие такого эффекта изображение становится нерезким, и контрастность снимка, воспринимаемая глазом, значительно ухудшается.

Рис. 12. Схемы формирования изображений на пленке дефектов, имеющих сечения прямоугольной (а), круглой (б) и трапецеидальной (в) формы: 1 — источник излучения; 2 — усиливающий экран; 3 — дефект

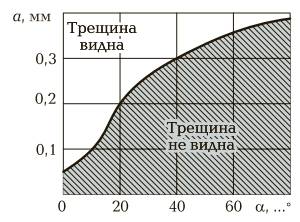

(рис. 13) равен нулю. Если дефект располагается под некоторым углом к направлению распространения излучения, то оно проходит не всю его высоту, а только определенную ее часть. Чувствительность просвечивания при этом зависит от шириныaНаилучшие возможности для выявления дефекта реализуются при прохождении излучения вдоль этого дефекта, т. е. когда угол а дефекта. На практике часто встречаются дефекты, которые при довольно большой высоте имеют незначительную ширину. В этом случае проекция дефекта не будет видна на пленке из-за малой разницы оптических плотностей изображений дефектного и бездефектного участков. К подобным дефектам относятся, например, трещины, непровары и несплавления кромок. Вероятность их выявления очень мала (35 … 40 %).

Рис. 13. Зависимость возможности выявления трещины шириной а ее отклонения от направления распространения излученияaи длиной 6 мм от угла

Рис. 14. Влияние толщины S просвечиваемой стали и фокусного расстояния F рентгеновской трубки [материал анода — (60Со)] на относительную чувствительность W рентгенографического метода: 1 — F = 150 мм; 2 — F = 300 мм; 3 — F = 600 мм; 4 — F = 1 000 мм

Расслоения в прокатанных листах, расположенные параллельно их поверхности, просвечиванием, как правило, не выявляются. Плохо обнаруживаются несплавления по катетам швов в тавровых, угловых и нахлесточных соединениях.

Фокусное расстояние. При уменьшении фокусного расстояния рентгеновской трубки (рис. 14) излучение, как и при уменьшении энергии, ставится более «мягким», вследствие чего повышается чувствительность данного метода контроля дефектов. Следует отметить, что продолжительность просвечивания t связана с фокусным расстоянием F следующим соотношением:

t / t 0 = (F / F 0)2,

где t 0 — продолжительность просвечивания при фокусном расстоянии F 0.

Согласно этому соотношению при увеличении фокусного расстояния существенно возрастает продолжительность просвечивания, т. е. чем меньше фокусное расстояние, тем более четкий рельеф дефекта наблюдается на снимке, меньше область полутени и выше чувствительность метода.

Применение металлических усиливающих экранов, уменьшающих воздействие вторичного излучения, источником которого является сам контролируемый материал, также обеспечивает некоторое повышение чувствительности метода. Рассеянное вторичное излучение снижает резкость и контрастность изображения объекта.

Тип рентгеновской пленки. В зависимости от типа пленки, определяемого размером зерен ее структуры, чувствительность радиографического метода контроля при прочих равных условиях (энергия излучения, вид и толщина материала) может изменяться от 0,5 (РТ-5) до 3 % (РТ-2). Пленки, обеспечивающие повышенную чувствительность этого метода, имеют мелкозернистую структуру и требуют более продолжительного экспонирования.