Цель данной работы: Дать оценку качества, поступающего на мини мельницу «Фермер 1» И.П Ильясова, а также изучить влияние качества зерна на выход муки и ее качество.

Для достижения поставленной цели решались следующие задачи:

Провести анализ качества зерна, поступающего на на мини мельницу «Фермер 1» И.П Ильясова.

Изучить степень подготовки зерна к помолу;

Изучить влияние качества зерна на выход муки и ее качественные показатели;

Основным методом были сравнительно-анатомический и лабораторный. На их основе дана оценка качества поступающего зерна на мини мельницу «Фермер 1» И.П Ильясова эффективность подготовки зерна к помолу, выявлены особенности технологии производство муки, определены основные показатели качества зерна и муки, дана экономическая оценка предприятию.

2.2. Краткая характеристика предприятия.

ИП Ильясова относится к предприятиям пищевой промышленности. Это механизированное предприятие, предназначенное для приема, подработки для улучшения качества принимаемого зерна. Мельница «Фермер 1» ИП Ильясова расположена по адресу: Саратовская область, Дергачевский район, поселок Садовый.

Непосредственно оборудование мельницы располагается в одноэтажном кирпичном строении площадью 120 м², помещение соответствует требованиям стандарта для установки оборудования данного типа.

Мельница «Фермер 1» предназначена для применения в фермерских хозяйствах, кооперативах, предприятиях потребительской кооперации, для переработки в сортовую муку зерна пшеницы или ржи, в зависимости от комплектации мельницы ситами.

Мельница обеспечивает выработку одновременно муки одного или двух сортов и отрубей. Также мельница может применяться для выработки муки из различных крупяных культур: риса, гречихи.

Рис 1.Основные составные части мельницы

1-вальцовый станок

2-система пневмотранспорта,

3-рассев,

4-выбой

В мельнице помол зерна осуществляется вальцевыми станками дранной и размольной систем. Далее продукты размола поступают в рассев, где происходит отделение крупных фракций, промежуточных продуктов, муки, которая поступает на контрольный рассев или непосредственно на узел выбоя.

Рис 2. Вальцовый станок.

https://www.poptm.ru/img/num/big/58.jpgРассевы мельниц предназначены для отбора промежуточных продуктов (крупы и муки) и состоят из трех секций, в каждой из которых установлено от 9 до 12 ситовых рамок. Переход с культуру на культуру (пшеница, рожь) осуществляется простой заменой сит.

Рис.3. Рассев.

Мельница предназначена для эксплуатации в районах с умеренным климатом и изготавливается в климатическом исполнении У, категории 4 по ГОСТ 15150-69.Отличительной особенностью данной мельницы является ее компактное исполнение и высокие удельные характеристики на единицу объема.

В результате этого не требуется большие капитальные вложения для сооружения помещения для ее установки, снижаются эксплуатационные затраты. Автоматизация работы мельницы и простота технического обслуживания дает возможность обходиться минимумом обслуживающего персонала при относительно не высокой технической квалификации.

Соблюдение правил эксплуатации мельницы, обеспечат надежную работу мельницы и безопасность для обслуживающего персонала.

Таблица 4. Основные параметры мельницы «Фермер1».

| Производительность кг/ час (по зерну) | 150-200 | |

| Общий выход муки, % не менее | ||

| Габариты, мм | длина | |

| ширина | ||

| высота | ||

| Установленная мощность электропривода, к Вт | 11,3 | |

| Питание от сети | 3×380/220в 50 Гц, 25 А | |

| Масса, кг |

Выход муки, % для пшеницы: не менее 65, в том числе по сортам в зависимости от установленных режимов работы, качества зерна и степени его подготовки к помолу.

По сортам пшеничной муки: Для ржи:

| Высшего сорта | До 25 |

| Первого сорта | До 65 |

| Второго сорта | До 25 |

| Обойная мука,% | 75…80 |

| Обдирная мука,% | 70…75 |

| Сеянная мука,% | 65…75 |

Технические характеристики мини мельницы «Фермер1».

Диаметр бочек вальцов, мм от 240 до 250,

Длина бочек вальцов, мм 500.

Скорость вращения быстроходного вальца, об/мин 480.

Частота круговых колебаний кузова рассева, Гц 4,6.

Количество ситовых рамок в системе рассева шт. 18.

Общая площадь сит рассева, м²(не менее) 2,16.

Расход воздуха в системе пневмотранспорта м³/час 300.

Габаритные размеры, мм без питающего бункера (не более)

Установленная мощность, электропривода, кВт 11,3.

Питание от трехфазной сети 50 Гц напряжением 380 В с допуском от ± 10%.

Масса, кг (не более) 2500.

Нагрузка на пол помещения - сосредоточенная, в местах установки 8 амортизационных опор, с нагрузкой на одну опору до 360 кг.

2.3. Методы анализа качества зерна и муки.

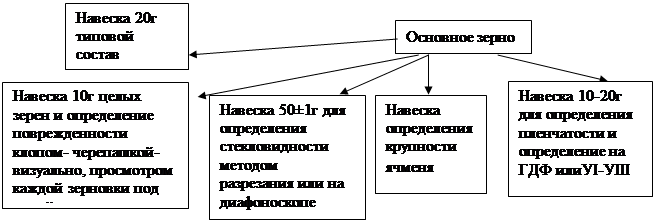

Для проверки соответствия качества зерна требованиям нормативно-технологической документации, анализируют среднюю пробу массой 2,0- 0,1 кг, выделенную из объединенной или среднесуточной пробы. Стандарты на зерно предусматривают определенные органолептические показатели: Запах, цвет, вкус согласно ГОСТ10967-90, а так же физико-химические показатели: влажность, засоренность зерна, выравненность зерна, натуры зерна, зараженность зерна вредителями, повреждения зерна пшеницы клопом- черепашкой, стекловидность, определения типового состава зерна пшеницы, определение качества и количества сырой клейковины. Определению анализируемых показателей качества зерна пшеницы и готовой продукции осуществляется по ГОСТ, в производственно-технической лаборатории:

Мельница «Фермер 1» может быть использована в качестве лабораторного оборудования для выявления потенциальных возможностей зерна. Для определения качества зерна и муки необходима лаборатория со следующим минимальным набором оборудования.

Таблица 5. Оснащенность лаборатории

| Название | количество | |

| Делитель Гусева | ||

| Анализные доски | ||

| Шпатели. | ||

| Пурка. | ||

| Щупы складские | ||

| Термоштанги с термометрами | ||

| Весы технические до 2 кг | ||

| Весы лабораторные технические до 0,5кг | ||

| Рассев- анализатор с набором сит (комплект) | ||

| Влагометр электрический | ||

| Термометр комнатный | ||

| Термометр наружный | ||

| Эксикатор и если определять зольность, то муфельную печь с набором тигелей. | ||

| Аналитические весы | ||

| Прибор ИДК-1М | ||

|

| |||

|

Схема 1 Схема выделения навесок из средней пробы для анализа

ГОСТ-10967-90 Зерно. Методы определения запаха и цвета

ГОСТ-10840-64 Зерно. Методы определения натуры

ГОСТ-10987-76 Зерно. Методы определения стекловидности

ГОСТ-13586.1-68 Зерно. Методы определения количества и качества клейковины в пшенице

ГОСТ-13586.4-83 Зерно. Методы определения зараженности и поврежденности вредителями

ГОСТ-13586.5-93 Зерно. Методы определения влажности

ГОСТ - 30483-97 Зерно. Методы определения общего и фракционного содержания сорной и зерновой примесей; содержание мелких зерен и крупности; содержание зерен пшеницы, поврежденных клопом черепашкой; содержание металломагнитной примеси.

Методика определения:

- Определение цвета, вкуса и запаха зерна (ГОСТ10967-90).

Для определения цвета берут навеску массой 100 грамм, освобожденного от примесей и при рассеянном дневном свете или при освещении лампами накаливания с использованием рассевателя сравнивают с эталонами зерна. По результатам сравнения зерну исследуемой пробы присваивают ту степень обесцвеченности, которую имеет эталон зерна, наиболее близкий к нему по цвету.

Запах зерна. Запах зерна определяют в целом или размолотом зерне. Запах свежее смолотого зерна ощущается лучше, чем целого, он должен быть свойственным здоровому зерну. ГОСТ 10967-90. Исследуем запах зерна. Средний образец зерна (размолотого) согреваем дыханием и исследуем на присутствие постороннего запаха.

- Определение влажности зерна. Определение влажности зерна осуществляется согласно ГОСТ13586.5-93 стандартным методом высушивания двух параллельных навесок в электрическом сушильном шкафу СЭШ-ЗМ. Взвешивают чистые бюксы с погрешностью не более 0,01 грамм. Размалывают на лабораторной мельнице навеску зерна массой 20-30грамм. Размолотое зерно просеивают, остаток на сите № 1 не более 5%, проход через сито №8 - не менее 50%. Помещают размолотое зерно во взвешенные бюксы, доводят до 5 грамм. Бюксы закрывают крышкой и ставят в эксикатор. По достижения в камере сушильного шкафа температуры 130 градусов Цельсия отключают термометр и разогревают шкаф до 140 градусов Цельсия. Затем включают термометр и быстро помещают открытые бюксы с навесками в шкаф. Образец высушивают 40 минут, по окончании высушивания бюксы вынимают из шкафа тигельными щипцами, закрывают крышками, перенося ТВ эксикатор для полного охлаждения.

Охлажденные бюксы взвешивают. Влажность вычисляют по формуле:

100,

где m1, m2- масса навески муки до и после высушивания. За окончательный результат анализа принимают средний арифметический результатов двух параллельных определений.

- Определение засоренности зерна. Определение проводят по ГОСТ 9353-85. Навеску массой 50 грамм просеивают через сито диаметром 1 мм и разбирают ее на основное зерно, сорную и зерновую примесь.

К основному зерну относят - целые и поврежденные зерна, по характеру повреждений, не относящиеся к сорной и зерновой примесям. 50% массы битых и изъеденных зерен не зависимо от характера и размера повреждений, а также зерна семена партии низких классов других зерновых и зернобобовых культур не отнесенные к сорной и зерновой примесям.

К сорной примеси относят - весь проход через сита с отверстиями диаметром 1 мм. Остаток на сите: минеральную примесь, органическую примесь семена всех дикорастущих растений. Семена культурных растений, не отнесенных к зерновой примеси, зерна с явно испорченной эндоспермом, вредную примесь.

К зерновой примеси относят примеси, которые по своим свойствам и составу не могут быть использованы вместе с зерном основной культуры. Нормальные и частично поврежденные зерна основной культуры и других культурных растений, которые по своей ценности близки к основному зерну. Зерновая примесь, имея некоторую пищевую и кормовую ценность, в меньшей степени отражается на качестве основного зерна, чем сорная.

Таблица 6. Способы удаления компонентов зерновой примеси.

| Примеси. | Способ удаления |

| Крупные мелкие(по ширине и толщине) | Ситовое сепарирование |

| легкие | Аэродинамическое воздействие |

| Укороченные и удлиненные. | Ячеистое сепарирование |

| Трудноотделимые. | Фракционное сепарирование |

| Металломагнитные. | Магнитное сепарирование |

- Натура зерна - это масса 1л зерна, выраженная в граммах. На величину натуры в состоянии свободного уплотнения влияют: форма и характер поверхности, влажность зерна, его выравненность, характер и количество примесей (ГОСТ 10840-64). Натуру зерна определяют - в литровой пурке с падающим грузом (марки ПХ-1М). Из зерна с высокой натурой получается большой выход муки высшего и первого сортов.

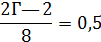

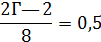

- Определение стекловидности (ГОСТ 10987-76). Выделяем без выбора 100 зерен, разрезаем лезвием поперек и относим к одной из групп по стекловидности (стекловидное, частично стекловидное, мучнистое). Общую стекловидность вычисляют по формуле:

,

Где Пс – полностью стекловидные

Чс- частично стекловидные

После подсчета стекловидных – С и мунчистых – М зерен, частично стекловидные - Чс определяют по формуле:

Чс = 100- С+М.

Определение содержания сырой клейковины и ее свойства в зерне. Проводим по ГОСТ 13586,1-68. Навеску зерна массой 50 грамм, выделяем из зерна, подготовленного к помолу, и размалываем на лабораторной мельнице. Из молотого зерна (шрота) выделяем навеску массой 25 грамм. Воду для замеса берем в количестве 14 см³ и температурой (18± 2)̊ С. Шрот смешиваем с водой, тщательно замешиваем, скатываем в шарик и кладем на отлежку под стекло на 20 минут. Затем отмываем клейковину под слабой струей водопроводной воды, температурой (18± 2)̊ С.

Закончив отмывание клейковины, ее сжимают между ладонями, выворачивая несколько раз пальцами. Далее взвешивают на весах с допустимой погрешностью ± 0,01 г. Содержание клейковины Х (%), рассчитаем по формуле:

,

,

где М2 – масса отмытой клейковины, г; Мн– масса шрота взятого для отмывания клейковины, г;

Качество клейковины определяем на приборе типа ИДК-1М. Для этого из взвешенной клейковины выделяем навеску массой 4 грамма, обминаем ее 3-4 раза пальцами и формируем в шарик и помещаем на 15 минут в чашку с водой температурой (18± 2 ̊̊) С. По результатам определений устанавливаем группу качества клейковины.

Определение поврежденности зерна пшеницы клопом- черепашкой проводят по трем признакам повреждения в соответствии с ГОСТ 13586.4-83. Из двух навесок массой 10 грамм состоящих только из целого зерна выделяем поврежденные зерна. Их взвешиваем и выражаем содержание в процентах по отношению к взятым для анализа навескам. За окончательный результат анализа принимаем среднее арифметическое значение результатов двух параллельных определений.

Определение зараженности зерна вредителями по ГОСТ 13586,4-93. Среднюю пробу просеиваем на рассеевателе У1-ЕРЗ или вручную (используем набор сит с отверстиями диаметром 2,5 и 1,5 мм). Сход с сита с

отверстиями 2,5мм помещаем на анализную доску и выявляем наличие крупных насекомых. Обнаруженных насекомых и клещей подсчитываем по отдельным видам. Проход через сито с отверстиями 2,5мм помещаем на белое стекло анализной доски, а проход через сито с отверстиями диаметром 1,5 мм – на черное стекло и рассматриваем под лупой. При этом выделяем более мелких вредителей.

3. Экспериментальная часть.

3.1. Схема технологического процесса мини- мельницы

«Фермер 1».

Зерно из приемного бункера подается на вальцовый станок с крупной нарезкой рифлей (драная система). После этого продукты размола (смесь частиц различного размера) ссыпаются в подвальцевый бункер и поступают в мельничный рассев, где сортируются по фракциям. Цикл измельчения – сортирования повторяется трижды (1,2,3-драные системы). В результате сортировки в рассеве выделяются три фракции: мука, отруби и промежуточные продукты измельчения (крупки, полукрупки, дунсты), которые затем направляются на 2 вальцовый станок с мелкой нарезкой рифлей (1,2,3-размольные системы), где также происходит трехкратное измельчение с выделением муки. Полученные таким образом готовые продукты размола подаются системой пневмотранспорта на выбой. Наличие в мельнице системы пневмотранспорта позволяет улучшить условия работы основного технологического оборудования. Постоянно перемещающиеся объемы воздуха с продуктом размола создают эффективно действующую аспирацию, в результате чего снижается температура промежуточных продуктов размола, что приводит к увеличению сыпучести продуктов, улучшению его севкости в рассеве, при этом полностью исключается появление конденсата на внутренних поверхностях вальцевых станков, а также на ситах рассева.

Мельница работает в автоматическом режиме и обслуживается одним человеком.

Система автоматически контролирует режим работы, а также нагрузку на электропривод и заполнение емкостей зерном и готовой продукцией. Автоматическая остановка мельницы происходит в следующих случаях:

- остановка электропривода одного узла машины,

- перегрузка электропривода,

- заполнение готовой продукцией ссыпнных труб.

При уменьшении количества зерна в питающим бункере (до 5-10 кг), происходит подача звукового сигнала.

Рекомендуемые размеры помещения в метрах (не менее)

Высота – 3,5 м.

Длина – 6 м,

Ширина -6 м.

Помещение должно быть оборудовано двухстворчатыми дверями шириной 1,4 или воротами – для въезда машины.

В помещении должна поддерживаться температура воздуха от +10 до + 35 С и влажность до 85%.

Помещение должно быть оборудовано окнами площадью не менее 1,5 м. Толщина оконного стекла до 3 мм. Применение армированного стекла или стеклоблоков недопустимо. Полы в помещении асфальтобетонные толщиной 25мм по бетонной подготовке толщиной 100 мм или из бетонных плит. Допускается выполнять полы из местных материалов, позволяющих проводить мокрую уборку помещения. Стены в помещении должны быть кирпичными, бетонными или каменными, при наличии деревянных стен их необходимо отштукатурить. В помещении целесообразно установить электротельфер грузоподъемностью 0,5-1т на кран-балке. Кран-балку желательно выпустить за пределы помещения на 2-2,5м. Освещенность в помещении должно быть не менее 30 люкс. Высота установки светильников со степенью защиты УР-54 по ГОСТ 14254-80 должна быть не менее 3м. Недопустимо устанавливать мельницу на втором и выше этажах здания, а так же над подвальными помещениями.

Вне помещения должно быть установлено электрораспределительное устройство. Вводы кабелей электропроводки в помещение должны быть плотно заделаны несгораемыми материалами.

Кабели электропроводки в помещении должны быть проложены в металлических трубках.

В помещении должно быть заземляющее устройство доступное для осмотра.

В помещении должен быть предусмотрен пожарный пост, включающий, в том числе бак с водой емкостью 250л с двумя ведрами и пенные огнетушители ОХП -10 (ОХП-6) не менее 2 штук.

Перед помещением мельницы должна быть предусмотрена замощенная площадка, размерами 10×10 м. Площадка должна быть соединена проездом с дорогами общего пользования. Расстояние от помещения мельницы до границ лесного массива хвойных пород должно быть не менее 50м, до границ лесного массива лиственных пород должно быть не менее 20м.

Помещение должно соответствовать категории Б (взрывопожароопасное) по НПБ 102-95 СНиП2.10.05-85 и классу В –Iiа по ПУЭ-85.

3.2. Качество зерна поставленного для производства муки.

Были проанализированы партии зерна, поступающие на мельницу «Фермер 1» ИП Ильясова.

Основным методом был сравнительно- методический и лабораторный. На их

основе дана оценка качества поступающего зерна; эффективность подготовки зерна к помолу, выявлены особенности технологии производства, определены основные показатели качества зерна и муки.

Было проанализировано 3 партии зерна поступившего на мельницу «Фермер1» И.П.Ильясова.

| Наименование показателя | Стандартные. | Фактические. | |

| Натура,г/л | |||

| Влажность,% | 13,5 | 14,5 | |

| Клейковина,% количество качество | Не ниже второй группы | 22,7 | |

| Сорная примесь, % | Не более 2 | 0,5 | |

| Зерновая примесь, % | Не более 5 | 2,8 | |

| Стекловидность, % | 50-60 мягкая пшеница | ||

| Количество проросших зерен, % | Не более 3 | 0,6 | |

| Засоренность вредителями, шт/кг, | Не допускается, кроме зараженности клещами не выше второй степени | Встречается зараженность клещами первой степени | |

Таблица 7. Качественные показатели партий зерна, поступившего на мельницу

«Фермер1» И.П.Ильясова.

Данные таблицы свидетельствуют, что натура зерна поступающего на мельницу «Фермер 1» ИП. Ильясова колебалась от 765 до 748, что в пределах нормы. Это объясняется тремя причинами различной выполненностью зерна; неодинаковым количественным составом примесей в зерновой массе, разной влажностью зерна. Чем выше натура зерна, тем меньше содержится оболочек и больше эндосперма, следовательно, тем лучше мукомольные свойства зерна. Влажность зерна в 3 партиях существенно не отличалась и варьировалась на уровне (14-14,5%).

Для проведения холодного кондиционирования, при такой влажности зерна создаются более благоприятные условия. После проведения гидротермической обработки влажность зерна увеличивалась до 14,0 до 16,5% в соответствии с разработанной программой.

Хлебопекарные свойства муки зависят от качества и количества клейковины, которая в партиях зерна колебалась от 20 до 26% и качеством не ниже второй группы.

Повышенное содержание примесей в зерновой массе снижает качество вырабатываемой муки. Примеси могут существенно повлиять на пригодной для употребления. Наличие примесей, особенно трудноотделимых, приводит к необходимости применения сложной и многоступенчатой очистки зерна. В данных партиях процент сорной и зерновой примеси не превышает пределов допустимой нормы. Для проросшего зерна характерна повышенная активность ферментов. Зерно имеет низкое качество. Из сильно проросшего зерна хлеб получается глинистым и липким. В зерне, поступающим на переработку, должно быть не более 3% проросших зерен. В нашем случае максимальное количество зерен не превышает 1%, такой процент не повлияет заметно на качество готовой продукции.

При измельчении стекловидное зерно превращается в крупки, которые перед дальнейшим размолом сортируются по добротности. Благодаря этому получают большие выходы высших сортов муки, состоящих практически из центральной части эндосперма. Зерно мягкой пшеницы делят на три группы стекловидности: высоко стекловидные – более 60%; средне стекловидные – 40-60%; низко стекловидное (мучнистое) менее 40%.

На данном предприятии зерно со стекловидностью от 47 до 44% и оно считается средне стекловидным. Зараженность клещами допускается 1 степени.

Анализ средних данных из 3 партий зерна показывает, что зерно, поступающее на ИП Ильясова, соответствует требованиям стандарта.

На предприятии используют зерно разных типов и подтипов, старого и нового урожая, хорошего и пониженного качества.

| Содержание | |||||||||

| № партии | сорт, год | натура, г\л | влажность, % | клейковина, % | сорная примесь, % | зерновая примесь, % | количество проросших зерен, % | стеклов идность, % | заражен ность. |

| Яровая мягкая 2009 | 14,5 | 20,0 | 0,6 | 3,0 | 0,7 | КЛЕЩ 1 СТЕПЕНИ | |||

| Озимая Мягкая 2009 | 22,0 | 0,5 | 2.5 | 0,6 | НЕТ | ||||

| Яровая твердая 2009 | 14,5 | 26,0 | 0,4 | 3,0 | 0,5 | НЕТ |

Разность качества зерна партий усложняет и снижает эффективность процесса его переработки, требует корректировки режимов работы технологических систем. Для обеспечения стабильной работы мельницы, увеличения выработки муки высоких сортов, улучшения ее качества и правильного использования имеющегося на предприятии зерна, смешивая зерно, составляют помольную партию.

Таблица 8. Качественные показатели партий зерна, поступившего на мельницу «Фермер1» И.П. Ильясова.

Смешивание позволяет правильно и равномерно использовать имеющееся зерно и партии зерна с пониженными технологическими свойствами. Кроме этого при смешивании проявляется смесительная ценность зерна, то есть способность его сделать качество смеси выше ее средне взвешенной величины. Порядок расчета помольной смеси из трех компонентов.

Составим помольную партию зерна массой 2 тонны со средневзвешенным значением содержания клейковины 24% из трех компонентов: количество клейковины первой- 26% (Яровая твердая), второй- 22% (Озимая мягкая), третий- 20% (Яровая мягкая)

Таблица 9. Расчет помольной смеси, состоящий из трех компонентов.

| Элементы расчета | Составная часть | ||

| первая | вторая | третья | |

| Содержание сырой клейковины, % | |||

| Отклонение по содержанию сырой клейковины от заданной помольной партии: При смешивании составных частей, %: первой и второй и | 26-24=2 | 24-22=2 | |

| третьей | 24-22=2 | ------- | 24-20 |

| Расчетное соотношение каждой части смеси | |||

| Сумма помольной смеси | 4+2+2  8 8

| ||

| Масса каждой части в помольной смеси |

|

|

|

Расчет проводят только по одному показателю, подчиняющегося правилу смешивания (по стекловидности, выходу клейковины, зольности). Для проверки правильности расчета по показателю клейковины каждую составную часть выражаем в тонно-процентах. Затем составные части суммируем и делим на массу зерна заданной помольной партии. Тонно-процент:

первой части 1

второй части

третьей части

всей помольной партии

Проверка правильности определения средневзвешенного содержания сырой клейковины.

Соотношение частей в помольной смеси составит:

первая часть  ,

,

вторая часть

третья часть  .

.

При составлении помольной смеси нередко предпочтение отдают методу, основанному на личном опыте технолога и его информации о качестве зерна. Несмотря на очевидную простоту, этот метод субъективен.

3.3. Выход муки и ее качество.

Одно из основных, наиболее ответственных работ отдела технического контроля заключается в правильном определении нормы выхода муки, отрубей и отходов.

Существует производственный баланс помола который снимается на действующем предприятии (И.П.Ильясова) и теоретический, который рассчитывается на проектируемых и реконструируемых мельницах. На основе баланса корректируют режимы на отдельных технологических системах, группируют потоки продуктов, формируют сорта муки, рассчитывают необходимое количество оборудования, распределяют по отдельным системам и т.д.

Пользуясь балансом можно правильно оценить технологический процесс, исправить недостатки и наметить пути дальнейшего совершенствования. Особенностью методики является то, что количество поступающего зерна принимают за 100%. Хотя 2,9% при сортовых помолах пшеницы и 3,4% при помолах ржи остается в подготовительном отделении в виде отходов и потерь, т.е. реально поступает 97,1% при помоле пшеницы и 96,6 при помоле ржи. При расчете исходят из базисных показателей качества зерна.

Указанная особенность определяет необходимость пересчета запланированных выходов муки отрубей так, что бы сумма была равна 100%. Потерями в размольном отделении пренебрегают.

Запланированный выход муки 75%, в том числе высший сорт 50%, первый сорт 20%, второй 5% и выход отрубей 22,1% (всего 97,1%).

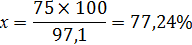

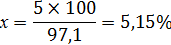

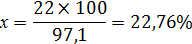

Общий выход составит:

97,1 - 100% 75 - х

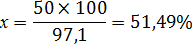

Выход высшего сорта: 97,1 - 100% 50% - х

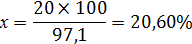

Выход первого сорта: 97,1 -100% 20 - х

Выход второго сорта: 97,1 - 100% 5 - х

Выход отрубей 97,1 -100% 22 - х

Итого: 51,49%+ 20,60 % + 5,15% + 22,76%=100%

Эти значения должны быть получены при разработке баланса помола. При разработке теоретического баланса помола руководствуются Правилами по режимам измельчения.

100% - 51,49, 5 - х

Сход с контроля муки второго сорта:

100% -5,15, х -5

Таким образом, количество муки, поступившее на контроль должно быть выше рассчитанного на массу сходов, чтобы получить после контрольного рассева требуемый выход муки. должно поступить по балансу:

На контроль высшего сорта 51,49+ 2,57= 54,06%. На контроль первого сорта 20,60+1,03=21,63%. На контроль второго сорта 5,15+0,26=5,41%.

В зависимости от состава помольной смеси и сорности зерна выполняется регулировка мельницы(вариант установки сит и зазоры между вальцами драной и размольной систем).

Для выбора оптимального варианта сит рекомендуется иметь, кроме сит входящих в комплект поставки мельницы, пенал сит. При регулировке мельницы руководствуются следующими показателями: выход муки, выход крупок и их качество.

Качество определяется визуально и с помощью лабораторного оборудования (рассев-анализатор и технические весы). На всем протяжении рабочего времени необходимо следить за равномерной загрузкой мельницы, соблюдением режима работы, чтобы не было перегрузов и недогрузов. Для чего периодически через окна в подвальцовых бункерах специальным совочком необходимо брать пробы после каждой зоны вальцового станка. Полученные пробы просеиваются на рассеве – анализаторе и определяется процент извлечения крупок из муки.

Таблица 8.Процент извлечения крупок и муки на вальцовом станке драной системы.

Качество муки должно соответствовать требованиям ГОСТ 26574-85 «Мука пшеничная хлебопекарная. Технические условия» или ТУ 8 РФ11-95 -91 «Мука пшеничная».

Оценка качества муки по органолептическим и физико–механическим свойствам показателям пшеничная мука должна соответствовать требованиям стандарта. По данным лаборатории ИП Ильясова «Фермер 1» качество сортов продукции в сравнении с базисными показателями качества представлено в таблице 10.

Таблица 10. Основные требования к качеству муки.

| Номер ГОСТ, норма, по сортам параметр | Характеристика и нормы для сортов муки ГОСТ 26514-85 | ||||

| круп. | высший. | 1сорт | 2сорт | обойн | |

| Влажность,% не более | |||||

| Зольность в пересчете на сухое вещество,%, не более | 0,60 | 0,55 | 0,75 | 1,25 | Не менее чем на 0,07% ниже чем до очистки,.но не более 2% |

| Крупность помола % Остаток на сите из шелковой ткани, не более | №23 | №43 | №35 | №27 | |

| Остаток на сите на проволочной сетке, не более | __ | __ | __ | __ | (0,67) |

| Проход через сито из шелковой ткани,не менее | Не более10 №35 | __ | Не менее 80 №43 | Не менее № 38 | Не менее 35 №38 |

| Клейковина сырая -количество -качество |

Табица11. Показатели качества муки

| Наименование показателя | Базисный. | Фактический. | ||||||

| в/с муки | 1сорт муки | Высший сорт муки | Первый сорт муки | |||||

| Вкус. | Свойственный пшеничной муке, без посторонних привкусов, не кислый не горький. | Свойственный пшеничной муке, без посторонних привкусов не кислый, не горький | ||||||

| Запах. | Свойственный пшеничной муке, без посторонних привкусов, не кислый не горький. | Свойственный пшеничной муке, без посторонних привкусов не кислый, не горький | ||||||

| Массовая доля влаги, % | Не более 15 % | 14,5 | 13,7 | |||||

| Цвет. | Белый или белый с кремовым оттенком | Белый или белый с желтоватым оттенком | белый | Белый с желтоватым оттенком | ||||

| Белизна усл.ед прибора Р3-БПЛ | Не менее 54,0 | Не менее 36,0 | 59,0 | 42,0 | ||||

| Качество клейковины по ИДК, усл.ед | Не ниже второй группы | Не ниже второй группы | ||||||

| Содержание клейковины, % | Не менее 28 | Не менее 30 | ||||||

| Крупность остаток на шелковом сите №/ % | Не более 43/5 | Не более 35/2 | 43/1 | 35/1 | ||||

| Проход шелкового сита №/% | ----- | Не менее 43/80 | ----- | 43/90 | ||||

Таким образом, качество муки высшего и первого сортов на предприятии ИП Ильясова «Фермер 1» соответствует базисным нормам.

Иногда возникает необходимость временного хранения муки на мельницах, до ее реализации. Может создаваться такое положение, когда придется хранить муку достаточно длительное время. Требуется поэтому знать причины порчи муки и способы ее предохранения от ухудшения качества, сохранения ее свойств.

Лучше всего хранить муку при не высокой влажности, не более 13,5% в сухом, прохладном помещении. При хранение влажной муки (при температуре выше 20 градусов), содержащиеся в ней жиры подвергаются разложению. Поэтому повышается кислотность муки, может появиться даже прогорклый вкус. Восстановить прежнее качество такой муки невозможно.

Большой вред муке при хранении наносят различные насекомые-вредители. Особенно интенсивно они размножаются при температуре 20-35 градусов и повышенной влажности муки.

Мучные клещ