А) с площадкой текучести, б) без площадки текучести, в)диаграмма истинных напряжений

Рис. 4.2. Схемы определения твердости:

А – по Бринеллю; б – по Роквеллу; в- по Виккерсу

|

Рис. 4.3. Схема испытаний на ударную вязкость

Рис. 4.4. Влияние величины зерна на ударную вязкость железа и порог хладноломкости: 1- крупнозернистая сталь; 2-мелкозернистая сталь.

Рис. 4.5. Кривые усталости.

Глава5

|

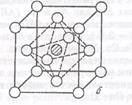

Рис. 5.1. Кристаллическая решетка ГЦК твердого раствора замещения (а) и твердого раствора внедрения (б)

|

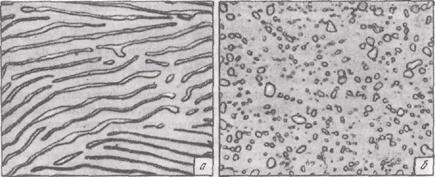

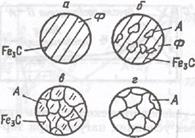

Рис. 5.2. Форма фазовых составляющих структуры (цементит и феррит):

а - пластинчатый перлит, х 2500; б — зернистый перлит, х 1000. В обоих случаях содержание углерода равно 0,8 % (мае.)

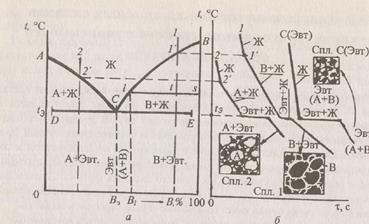

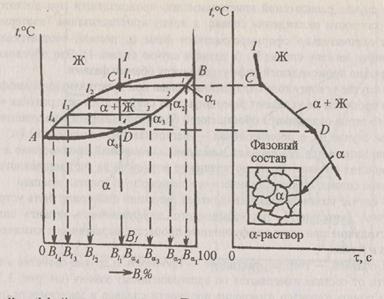

Рис. 5.3. Диаграмма состояния I рода (а) и схемы получающихся структур (б)

А б в

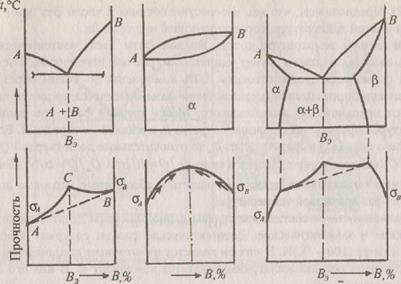

Рис. 5.4. Зависимость характера изменения прочности сплавов от рода диаграммы состояния

Рис. 5.5, Диаграмма состояния П рода (а); характер кристаллизации сплавов и схема их фазового строения (6)

F

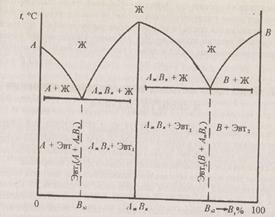

Рис.5.6 Диаграмма состояния III рода

Рис. 5.7. Диаграмма состояний IV рода

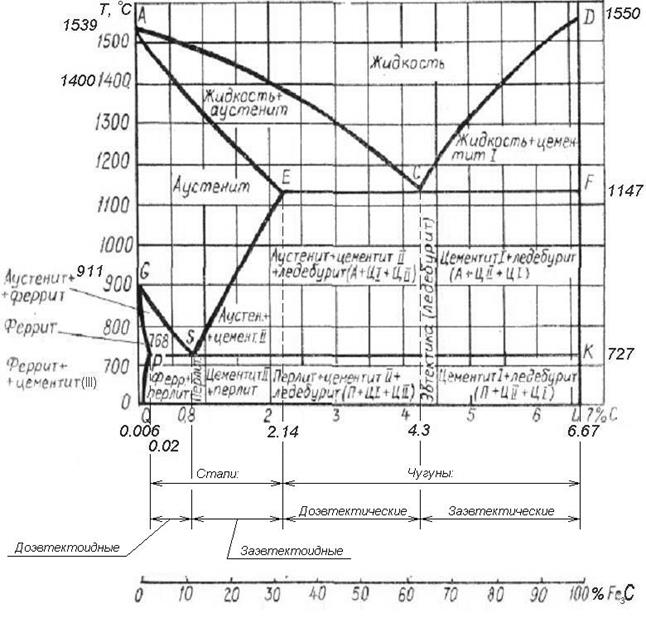

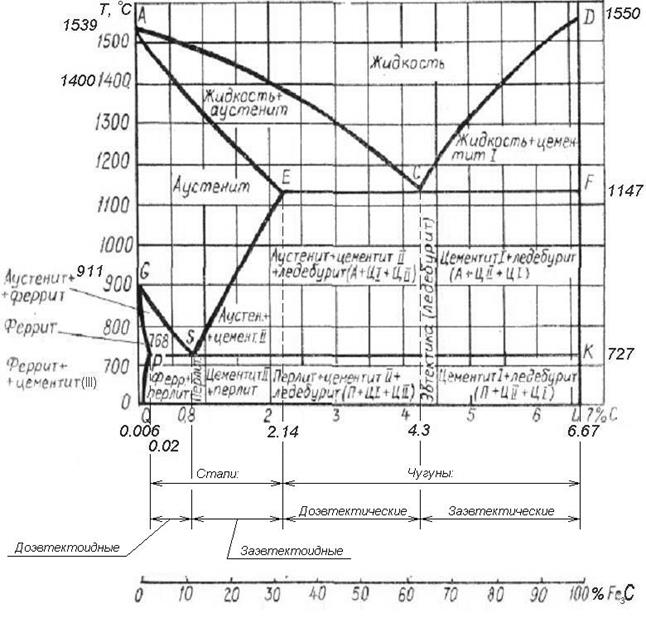

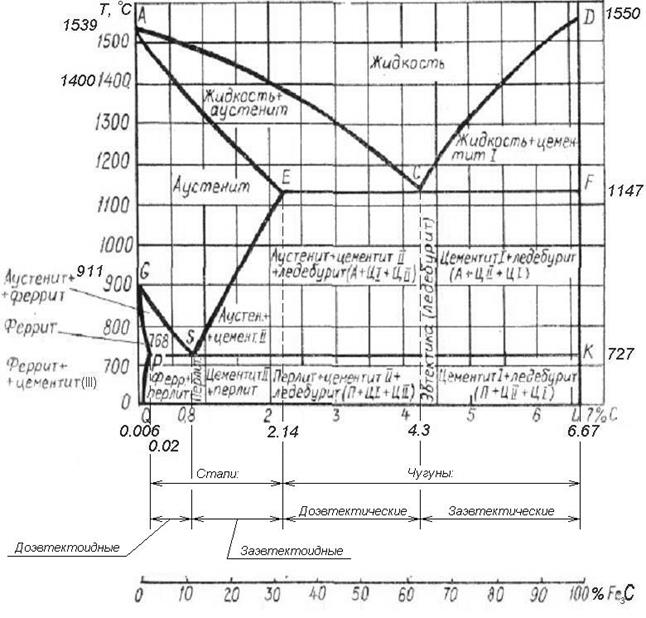

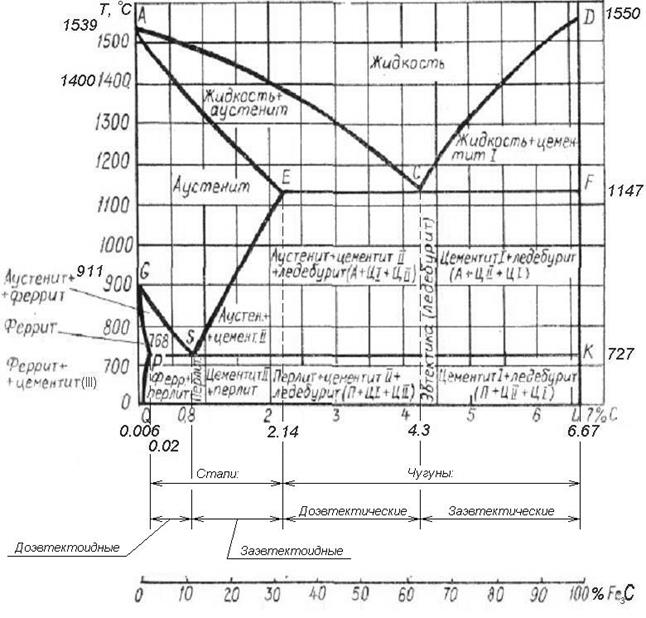

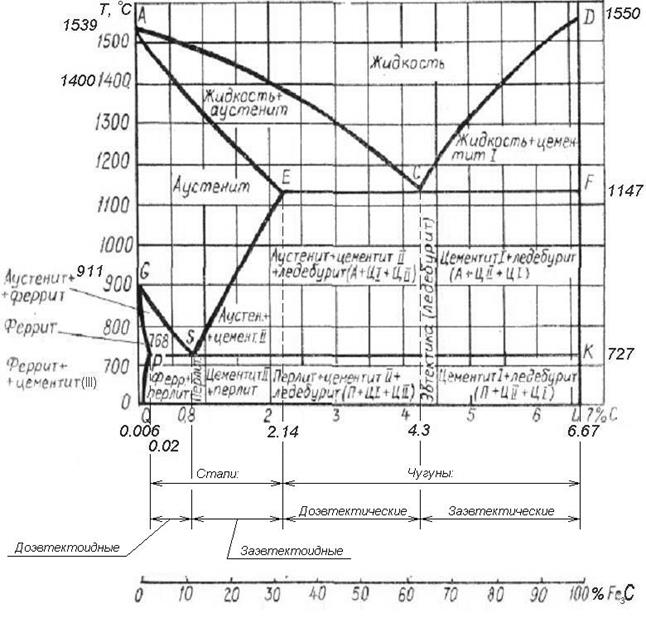

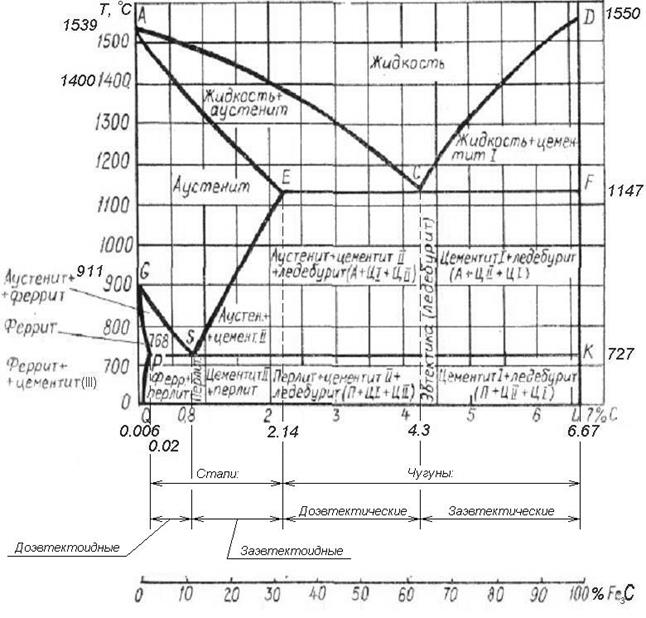

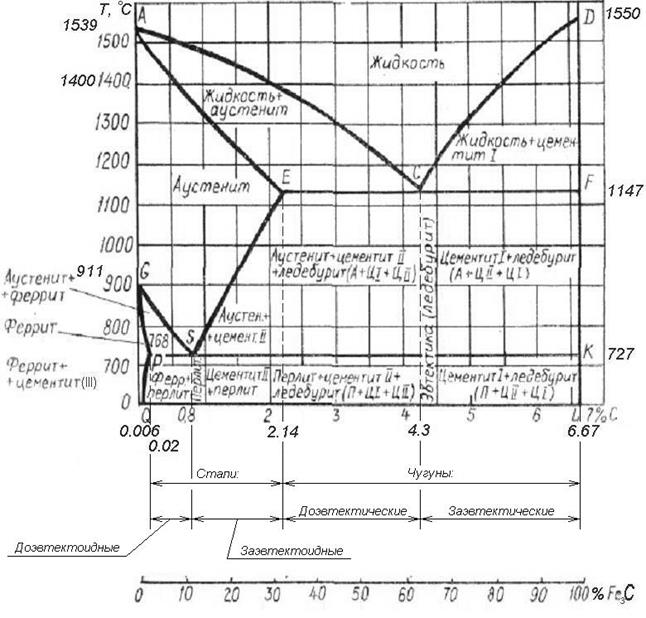

Рис.6.1.Диаграмма состояния системы железо- цементит

Рис.6.2. Микроструктура стали в зависимости от содержания углерода (х450):а- 0,06%С; б-0,1%С; в- 0,22%С; г- 0,3%С; д-04 %С; е – 0,55 %С; ж-0,8%С; з -1,3%С.

Глава 7

Рис. 7.3. Влияние содержания углерода на механические свойства стали (а) и количество феррита (Ф) и цементита (Fe  C).

C).

Глава8

Рис. 8.1. Структурная диаграмма для чугуна: — влияние С и Si на структуру чугуна. Области на диаграмме:1— белые чугуны; 11 – половинчатые чугуны;111 — серые перлитные чугуны; 1V — серые феррито - перлитные чугуны; V - ферритные чугуны.

а б

Рис. 8.2. Микроструктура серого чугуна (х500). а – ферритно- перлитный серый чугун;

б – ферриттный серый чугун.

Рис. 8.3. Микроструктура ковкого 11б), и высокопрочного чугуна 1в).

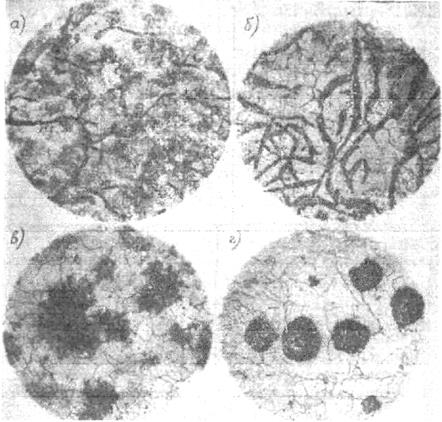

Рис. 8.2. Микроструктуры чугунов: а —серого перлитного; б — серого ферритного; в — ковкого ферритного; г —высокопрочного ферритного. Увеличение х250

Глава 9

Годы

Годы

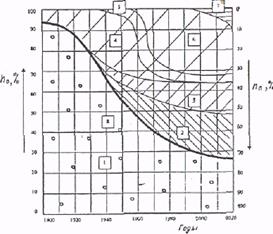

Рис. 9.1Изменения доли различных видов технологий термической обработки к 2020 г. [1]:

I — объемная обработка п0; 2 — поверхностная закалка; 3 — азотирование; 4 — порошковая цементация; 5— цементация погружением в растворах; 6 — атмосферная цементация; 7 — вакуумная и при тлеющем разряде цементация; 8 — распределение суммарных долей объемной п0 и поверхностной.мГ1 обработки

|

Pис. 9.2. Схема структурных изменений эвтектоидной стали при нагреве:

а - исходная перлитная структура; б -перлит с зародышами аустенита - начало превращения П ® А; в - аустенит с остатками цементита — конец растворение цементита; г - однородный аустенит - период гомогенизации аустенита

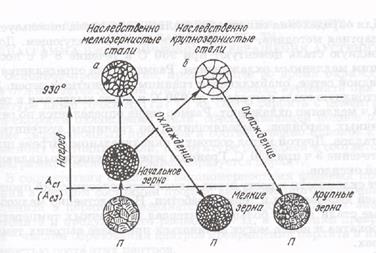

Рис.9.3. Схема изменения размера зерна в зависимости от температуры нагрева стали:

а - наследственно мелкозернистые стали; б - наследственно крупнозернистые стали

|

Рис. 9.4. Кинетические кривые превращения аустенита в перлит (а) и построенная по ним диаграмма изотермического превращения аустенита (б)

|

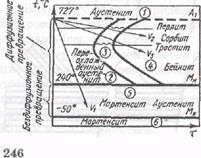

Рис. 9.5. Диаграмма изотермического превращения

Аустенита эвтектоидной стали

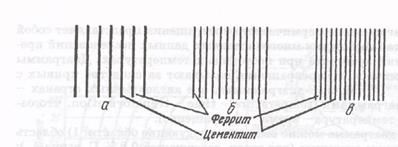

Рис. 9.6 Схемы феррито-цементитных структур: а - перлит; б - сорбит; в –роостит

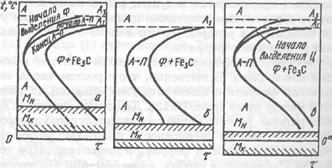

Рис.9.7. Схемы диаграмм изотермического превращения переохлажденного аустенита:

а - доэвтектоидная сталь; б - эвтектоидная сталь; в - заэвтектоидная сталь

|

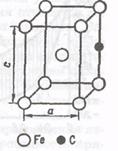

Рис. 9.8. Тетрагональная кристаллическая ячейка мартенсита

|

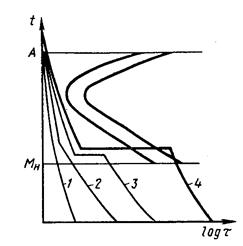

Рис. 9.9. Влияние содержания углерода в стали на температуру начала Мн и конца Мк мартенситного превращения

б)

Рис. 9.10 Схематические диаграммы, характеризующие влияние скорости охлаждения на температуру распада аустенита. а). кинетика превращения; б). влияние скорости охлаждения на температуру начала превращения аустенита

время

время

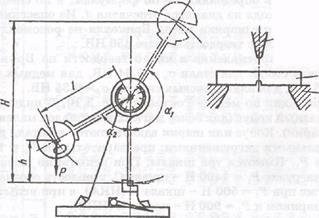

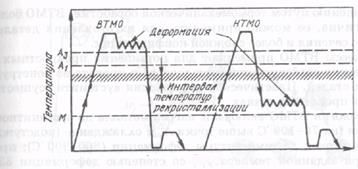

Рис. 9.11.. Схема упрочнения методом ТМО

Глава 10

Рис. 10.1. Зависимость прокаливаемости от. величины критической скорости закалки. а и а  – глубина закаленного слоя. v’

– глубина закаленного слоя. v’  ; v”

; v”  ; v”’

; v”’  - критические скорости охлаждения углеродистой,низколегированной и высоколегированной стали.

- критические скорости охлаждения углеродистой,низколегированной и высоколегированной стали.

Рис. 10.2 Схема режимов при разных способах закалки: 1 - закалка в одном охладителе;

2 — закалка в двух средах; 3 -* ступенчатая закалка; 4 - изотермическая закалка;

Рис.10.3. Изменение твердости и механических свойств закаленной стали, содержащей 0,4 % С, в