ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ

Лабораторная работа по теме: «Подбор гранулометрического состава асфальтобетонной смеси».

Выполнил:

ст. гр. АД 1-14

Шашлов Н.А.

Проверил: ст. п.

Гофман Д. И.

Волгоград 2016 г.

ВВЕДЕНИЕ

Изучение данного цикла лабораторных работ позволит приобрести на-выки проектирования, подбора, испытания асфальтобетона, ориентироваться в его свойствах, а значит, технически грамотно подходить к его применению встроительстве.

1. Ознакомление с темой и рассевкомпонентов.

2. Расчетсоставаасфальтобетоннойсмеси.

3. Приготовление асфальтобетона и формованиеобразцов.

4. Испытаниеасфальтобетона.

5. Испытаниеасфальтобетона.

6. Заключительное по теме. Занятия проводятся поподгруппам.

Цель работы: Изучить общепринятый метод расчета и подбора состава ас- фальтобетона.

ОСНОВНЫЕ СВЕДЕНИЯ

Асфальтобетон-это искусственный каменный материал, получаемый в результате затвердевания рационально подобранной смеси минеральных ма-териалов: щебня или гравия, песка, минерального порошка и битума.

1.1. Классификация (согласноГОСТу9128-97)

Асфальтобетонные смеси подразделяются по преобладающему виду заполнителя: щебеночные, гравийные, песчаные.

В зависимости от вязкости битума и условий приготовления их подраз-деляют на следующие виды:

горячие - приготовленные на вязких битумах, применяются непосред- ственно после изготовления с температурой не ниже 120 градусов С;

холодные - приготовлены на жидких битумах, подвержены длительно-му хранению, применяются с температурой не ниже 5 градусов С.

Горячие смеси подразделяются в зависимости от наибольшего размера зерен:

крупнозернистые - с зернами до 40мм; мелкозернистые - с зернами до 20 мм; песчаные - с зернами до 5 мм.

Холодные смеси подразделяют только на мелкозернистые и песчаные. Горячие асфальтобетонные смеси подразделяют в зависимости от показате- лей остаточной пористости:

высокоплотные – остаточная пористость 1-2,5%; плотные - остаточная пористость 2,5-5%; пористые - остаточная пористость 5-10%; высокопористые - остаточная пористость 10-18%.

Плотные и высокоплотные применяют в верхнем слое покрытия, по-ристые - в нижнем слое и в основании покрытия.

Асфальтобетоны из холодных смесей должны иметь остаточную по-ристость от 6 до 10%.

Асфальтобетонные смеси в зависимости от содержания щебня или гра- вия и песчаные смеси в зависимости от вида песка подразделяют на типы, указанные в таблице 1.1.

Таблица 1.1

| Типысмесей | Количество щебня (гравия), % по массе | Видпеска | |

| Горячие и теп-лые для полно- го а/б | Хо- лодные | ||

| А | - | Св. 50 до 60 включ. щебня | - |

| Б | Бх | Св. 40 до 50 включ. щебня или гравия | - |

| В | Вх | Св. 30 до 40 включ. щебня или гравия | - |

| Г | Гх | - | Дробленый с содержанием природного не более 30% |

| Д | Дх | - | Природный с содержани- ем дробленого не менее 30% |

В зависимости от технических показателей асфальтобетоны подразде-ляются:

Горячие:

Плотные и высокоплотные:

- тип А – на две марки:1 иII;

- типы Б и Г – на три марки: 1, II и III;

- тип В и Д – на две марки: II и III. Пористые ивысокопористые:

- на марки I иII.

Холодные:

- тип Бх и Вх – на две марки: I иII;

- тип Гх – только марка I иII;

- тип Дх – только маркаII.

1.2. Техническиетребования

Показателифизико-механическихсвойств плотныхасфальтобетонов из горячих асфальтобетонных смесей в зависимости от марки смесей и до-

рожно-климатической зоны эксплуатации должны соответствовать требова-ниям, приведенным в таблице 1.2.

|

Продолжениетабл. 1.2.

| Б, В и Г | Для всех марок от 1,5 до 4,0 |

| Д | Для всех марок от 1,0 до 4,0 |

| 4. Пористость минеральной части а/б, %, не более: - высокоплотных; - плотныхтипов: А иБ В, Г и Д - пористых - высокопористыхщебе- ночных - высокопористыхпесча- ных | Длявсехмарок 16 Для всех марок 19 Для всех марок 22 Для всех марок 23 Для всех марок 24 Для всех марок 28 |

Примечание: Дополнительно при подборе составов асфальтобетонных смесей определяют сдвигоустойчивость и трещиностойкость, при этом нор- мы по указанным показателям должны быть приведены в проектной доку- ментации на строительство покрытий, исходя из конкретных условий экс- плуатации.

Зерновые составы минеральной части горячих и теплых смесей долж-ны соответствовать требованиям, приведенным в таблице 1.3 (согласно ГОСТу 9128-97).

Таблица 1.3

Нормативные зерновые составы минеральной части горячих и теплых смесей для плотных асфальтобетонов,применяемых в верхних слоях покрытия, ГОСТ9128-97

| Горячие: Плотныетипов: | Массовая доля, %, зерен минерального материала мельче данных размеров, мм. | Содержаниебитумав % от минеральнойчасти | |||||||||||

| 2.5 | 1.25 | 0.63 | 0.315 | 0.14 | 0.071 | ||||||||

| Непрерывныезерновыесоставы | |||||||||||||

| А | 90-100 | 75-100 | 62-100 | 40-50 | 28-38 | 20-28 | 14-20 | 10-16 | 6-12 | 4-10 | 4.5-6.0 | ||

| Б | 90-100 | 80-100 | 70-100 | 50-60 | 38-48 | 28-37 | 20-28 | 14-22 | 10-16 | 6-12 | 5.0-6.5 | ||

| В | 90-100 | 85-100 | 75-100 | 60-70 | 48-60 | 37-50 | 28-40 | 20-30 | 13-20 | 8-14 | 6.0-7.0 | ||

| Г | - | - | - | 80-100 | 65-82 | 45-65 | 30-50 | 20-36 | 15-25 | 8-16 | 6.0-9.0 | ||

| Д | - | - | - | 80-100 | 60-93 | 45-85 | 30-75 | 20-55 | 25-33 | 10-16 | 6.0-9.0 | ||

| Прерывистыезерновыесоставы | |||||||||||||

| А | 90-100 | 75-85 | 62-70 | 40-50 | 28-50 | 20-50 | 14-50 | 10-28 | 6-16 | 4-10 | 4.5-6.0 | ||

| Б | 90-100 | 80-90 | 70-77 | 50-60 | 38-60 | 28-60 | 20-60 | 14-34 | 10-20 | 6-12 | 5.0-6.5 | ||

1.3 Требования к материалам. А. Битум

Для приготовления смесей следует применять битумы вязкие отве- чающим требованиям ГОСТ 22245, жидкие - ГОСТ 11955.

Б. Щебень и гравий

Для приготовления смесей следует применять щебень из естественного камня, получаемый дроблением горных пород, а также щебень и гравий из металлургических шлаков, отвечающих требованиям ГОСТ 8267 и ГОСТ 3344.

В. Песок

Для приготовления смесей следует применять природные и дробленые пески, отвечающие требованиям ГОСТ 8736. Допускается применять отсевы продуктов дробления горных пород.

Г. Песчано-гравийная смесь.

Для приготовления смесей следует применять песчано-гравийные сме- си, отвечающие требованиям ГОСТа 23735.

Д. Минеральный порошок

Для приготовления смесей следует применять активированные и неак-тивированные минеральные порошки, отвечающие требованиям ГОСТа 16557.

ПРОЕКТИРОВАНИЕ СОСТАВА АСФАЛЬТОБЕТОНА

Проектирование состава асфальтобетона заключается в выборе рацио-нального соотношения между составляющими компонентами смеси для обеспечения требуемой плотности минерального состава и получения ас- фальтобетона с заданными техническими свойствами.

Известно несколько методов проектирования состава асфальтобетона: а) метод проф.П.В.Сахарова;

б) метод проектирования по модулю насыщения (проф.М.Дюрье);

в) метод проектирования по заданным эксплуатационным условиям рабо- ты покрытия (проф.И.А.Рыбьева);

г) метод проектирования по предельным кривым плотных смесей, разра-ботанный в СоюзДорНИИ (проф.Н.И.Иванов).

В настоящее время наиболее широкое практическое распростране-ние получил метод расчета по предельным кривым плотных смесей – метод СоюзДорНИИ, который и рассматривается в данных методических указани- ях.

2.1. Проектирование асфальтобетонной смеси по методуСоюзДорНИИ

Проектирование по рассматриваемому методу ведут в следующей по-следовательности.

1. Исходныеданные

Выдается задание на проектирование, в котором должны быть указаны: характеристики исходных материалов: вид асфальтобетона, марка асфальто- бетонной смеси и ее тип, а также плотность, крупность, назначение и конст- руктивный слой. Запроектированный состав должен быть экономичным и предусматривать использование местных строительных материалов.

2. Расчет и подбор состава асфальтобетонной смеси ведут по предель-ным кривым плотных смесей, который выполняют в следующемпорядке:

Определяют зерновой состав по гранулометрии минеральных мате- риалов: (щебень, песок, высевки, минеральный порошок) - все мате- риалы должны удовлетворять ГОСТу9128-97;

Определяют зерновой состав по гранулометрии минеральных мате- риалов: (щебень, песок, высевки, минеральный порошок) - все мате- риалы должны удовлетворять ГОСТу9128-97;

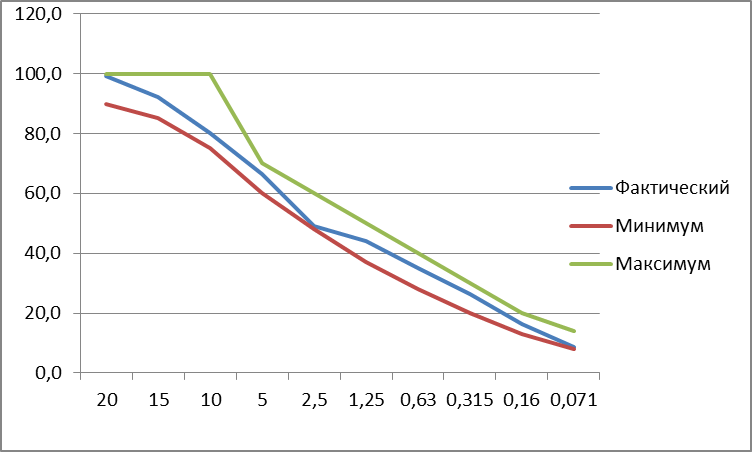

Рассчитывают соотношение между составляющими минеральными компонентами; определяют их гранулометрию в смеси, полученный зерновой состав сравнивают с нормативным зерновым составом, ре-комендуемым по ГОСТу (табл.1.3).

Рассчитывают соотношение между составляющими минеральными компонентами; определяют их гранулометрию в смеси, полученный зерновой состав сравнивают с нормативным зерновым составом, ре-комендуемым по ГОСТу (табл.1.3).

Если подобранный состав будет в пределах, указанных в таблице для данного типа смеси, то расчет минеральных материалов считают правиль- ным. В противном случае следует изменить соотношение между составляю-щими материалами и сделать перерасчет по фракциям. Если подобрать тре-буемый зерновой состав не удается, необходимо взять исходные заполнители с другим зерновым составом.

3. Готовят пробные образцы с расчетным соотношением минеральных компонентов и различным количеством битумного вяжущего. Обычно гото-вят три состава: один-с расходом битума по рекомендации ГОСТа (табл. 1.3), два других отличаются от рекомендуемого в большую или меньшую сторону на 10-15%. Образцы асфальтобетона, изготовленные по методике, подверга- ют испытанию. Из нескольких вариантов выбирают тот состав, который при испытаниях показал лучшие результаты. В данной лабораторной работе го-товится только один расчетныйсостав.

4. Из подобранного состава готовят контрольные образцы и подверга- ют их всем испытаниям согласно ГОСТу 12801. Физико-механические пока-затели должны соответствовать требованиям, указанным в таблице1.2

2.1.1. Порядокрасчетасоставаасфальтобетона

Исходя из проектной категории автодороги и дорожно-климатической зоны строительства, определяют тип и марку асфальтобетона, далее опреде-ляют марку битума, рекомендуемую для данной смеси. На основе обосно- ванного выбора типа и марки асфальтобетона проводится расчет состава.

Ниже приводится расчет состава для плотного асфальтобетона типаВ марки II верхнего слоя покрытия.

Перед расчетом проводят анализ зернового состава минеральных мате- риалов рассевом всех компонентов через набор стандартных сит: 20; 15; 10; 5; 2.5; 1.25; 0.63; 0.315; 0.14; 0.071. Для проведения ситового анализа берут: щебня 10 кг, песка 1 кг, минерального порошка 50кг.

После рассева и расчета полных и частных остатков результаты заносят в таблицу 2.1.

Таблица 2.1

| Наиме- нованиемате- риалов | Остаткина си- тах, % | Размеры отверстий сит, мм | |||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | ||||||

| Щебень | ЧастныеПолные | 2,6 2,6 | 23,3 25,9 | 40,5 66,4 | 31,9 98,3 | 1,7 | - | - | - | - | - |

| Высевки | ЧастныеПолные | - - | - - | - - | 7,8 7,8 | 30,7 38,5 | 8,6 47,1 | 15,2 62,3 | 12,3 74,6 | 14,1 88,7 | 11,3 |

| Песок | ЧастныеПолные | - - | - - | - - | - - | 2,8 5,8 | 17,2 23,0 | 33,6 56,6 | 33,2 89,8 | 10,2 | |

| Мине- ральныйпорошок | ЧастныеПолные | - - | - - | - - | - - | - - | - - | - - | |||

| В том числе минерального порошка мельче 0.071 мм = 90% |

Здесь приведен рассев для минеральных компонентов: щебня сиенитового, песка речного, минерального порошка из известняковых пород, высевок из отходов дробления горных пород.

Расчет зернового состава проводится на основании нормативных зер- новых составов (табл. 1.3). Данные, соответствующие проектируемому типу

асфальтобетона, заносят в таблицу 2.2. На основании нормативных данных определяют полные остатки и средние значения полных остатков, которые также записываются в таблицу 2.2

Таблица 2.2 Нормативный зерновой состав минеральной части для

Асфальтобетонной смеси типаВ

| Показатели | Размеры сит, мм | |||||||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,071 | |||||

| Количество частиц, прошед-ших через сито, % | 90- | 85- | 75- | 60- | 48-60 | 37-50 | 28-40 | 20-30 | 13-20 | 8-14 |

| Полныеостатки, % | 10-0 | 15-0 | 25-0 | 40-30 | 40-52 | 50-63 | 60-72 | 70-80 | 80-87 | 86-92 |

| Средниеполныеос- татки, % | 7,5 | 12,5 | 56,5 | 83,5 |

Далее проводим расчет процентного содержания всех компонентов в асфальтобетонной смеси и соответственно полных остатков на стандартных ситах в %, который принесет данный компонент в смеси, затем определяем суммарные полные остатки в % на каждом сите для смеси всех минеральных компонентов и сравниваем их с нормативными полными остатками, приве- денными в таблице 2.2.

2.1.2. Расчет содержания минеральных компонентов васфальтобетоне

А. Расчет содержания щебня

Расчет начинают с определения содержания щебня в смеси, используя результаты просеивания (табл.2.1) и нормативные составы, рекомендуемые по ГОСТам (табл. 2.2).

Количество щебня вычисляют из условия, что в подбираемой смеси, щебня, т.е. зерен, размером крупнее 5 мм, должно быть 35,0% (табл. 2.2), а в

100 вес.частях нашего щебня фракций, крупнее 5 мм, содержится 98,3% (табл. 2.1).

Из пропорции находим содержание щебня

100 / 98,3 = Щ / 30,0,

Щ=100 х 30,0 / 98,3 = 30,6%.

Вычисляют содержание каждой фракции в смеси каменных материалов в соответствии с его гранулометрическим составом (табл. 2.1) по формуле

Щi= Щ Аi/ 100%,

где Щ- расчетное количество щебня (в нашемпримере35,6%); Аi-полный остаток на соответствующем сите (i-номерсита).

Результаты записываются в таблицу 2.3

Таблица 2.3

| Размерысит, мм | 2.5 | 1.25 | 0.63 | 0.315 | 0.14 | 0.071 | ||||

| Полныеос- татки % | 29,02 | 22,23 | 10,08 | 0,51 |

Б. Расчетсодержанияминеральногопорошка

Количество наиболее мелкой фракции минерального порошка опреде-ляют по содержанию частиц мельче 0.071 мм. В нашем примере количество частиц, прошедших через сито 0,071 составило 90%.

В соответствии с ГОСТом 9188 рекомендуемое количество минераль-ного порошка равно 9% (100%-91% из табл. 2.2).

Содержание минерального порошка (МП) при расчете заданной смеси определяют из соотношения

100 / 90 = МП / 9,

МП = 100 х 9 / 90 = 10%.

Аналогично расчету для щебня определяют полные остатки в процен-тах для каждой фракции минерального порошка и заносят в таблицу 2.4.

Таблица 2.4

| Размерысит, мм | 0.315 | 0.14 | 0.071 |

| Полныеостатки | 9,9 | 9,5 | 8,5 |

В. Расчет содержания песка и высевок

Содержание песка вычисляют как разность между общим количеством смеси (100%) и суммарным содержанием щебня и минерального порошка.

В моем примере содержание песка составляет 100 – (35 + 10) = 55%.

Если кроме песка используются и высевки (отходы от дробления), то соотношение между высевками и песком может быть принято с учетом эко-номического фактора (стоимости песка и высевок) и необходимости обеспе- чить рекомендуемый зерновой состав смеси. Если песок мелкий, а высевки содержат много крупных фракций, то увеличивают содержание высевок. В моём варианте принимаем содержание высевок-35%, песка-20% и также высчитываем полные остатки на каждом сите.

Результаты сводим в таблицу 2.5

| Размерысит, мм | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | 0,071 | ||||

| Песка | 6,0 | 6,0 | 6,0 | 6,0 | 5,8 | 5,7 | 4,6 | 2,6 | 0,6 | 0,0 |

| Вы- севок | 54,0 | 54,0 | 54,0 | 49,8 | 33,2 | 28,6 | 20,4 | 13,7 | 6,1 | 0,0 |

Таблица 2.5 Расчетные полные остатки на ситах для песка и высевок

Все расчетные данные сводим в общую табл. 2.6.

Таблица 2.6

| Наименова- ниемате- риалов | Необ- ходи- мое коли- чест- во, % | Размерыотверстийсит, мм | |||||||||

| Полныеостаткинаситах, % | |||||||||||

| 2,5 | 1,255 | 0,63 | 0,315 | 0,14 | 0,071 | ||||||

| Щебень | 29,22 | 22,23 | 10,08 | 0,51 | |||||||

| Высевки | 6,0 | 6,0 | 5,8 | 5,7 | 4,6 | 2,6 | 0,6 | 0,0 | |||

| Песок | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 | 9,9 | 9,5 | 8,5 | |

| Мин. пор. | 54,0 | 54,0 | 54,0 | 49,8 | 33,2 | 28,6 | 20,4 | 13,7 | 6,1 | 0,0 | |

| Сумма пол-ныхостат- ков, % | 99,2 | 92,2 | 80,1 | 66,3 | 49,0 | 44,2 | 35,0 | 26,2 | 16,2 | 8,5 | |

| Рекомен- дуемые пределы полных ос- татков, % | 0-10 | 0-15 | 0-25 | 30-40 | 40-52 | 50-63 | 60-72 | 70-80 | 80-87 | 86-92 | |

| Отклонение от рекомен- дуемых пределов, % | - | - | - | - | - | - | - | - | - | - |

Г. Корректировкаподбираемойсмеси

Если подобранный состав оказывается в пределах нормативных требо-ваний, то расчет минеральных минералов считают правильным. В против- ном случае изменяют соотношение между составляющими компонентами и делают перерасчет по фракциям или берут материалы с другой грануломет- рией.

Вывод: Испытание образцов асфальтобетонной смеси на основе подобранного гранулометрического состава и вяжущего (Битум БНД 60/90)в количестве 6,5%

по массе.

Физико-механические свойства асфальтобетона соответствуют требованиям пунктов 4.1.9 и 4.1.10 ГОСТа 9128-2013 предъявляемого к плотному асфальтобетону тип В марка III.

Ориентировочное количество смеси принимают, исходя из таблицы 10. Размер образцов выбирают в зависимости от максимальной крупности зерен минеральной части асфальтобетонной смеси.

Если высота образцов выходит за пределы указанных в таблице 2.7 до- пусков, то расход смеси на образец изменяют пропорционально отношению необходимой высоты к фактически полученной.

Таблица 2.7 Нормативные сведения для изготовления образцов-цилиндров

| Видиспытаний | Макси-мальный размер зе- рен | Размерыобразцов | Ориентиро-вочное коли- чество смеси на образец | |

| Испытание на прочность при сжатии (в сухом и водонасыщенном состоянии) | 20,10,15 | 50,5 71,4 101,0 | 50,5 + 1,0 71,5 + 1,5 101,0 + 2,0 | 220-240 625-630 180-1950 |

Количество смеси подсчитывают по наибольшему расходу на образец, например:

240 х 15 = 3600 (кг).

Количество всех компонентов определяют в зависимости от всей массы по их процентному содержанию:

Щебень 3600 х 0,489=1760(г);

Высевки 3600 х 0,10=360(г);

Песок 3600 х 0,311=1120(г);

Минеральный

порошок 3600 х 0,10=360(г);

Битум 3600 х 0,06=216(г).

Расход битума определяется расчетом по заданной толщине битумной пленки или согласно данным, приведенным в таблице 1.4.

Щебень, песок, минеральный порошок должны быть предварительно высушены, а битум обезвожен.

Подготовительные материалы перемешивают, нагревают до темпера- туры, указанной в таблице 2.7, и добавляют требуемое количество нагретого в отдельной емкостибитума.

Смесь тщательно перемешивают вручную или в лабораторной мешалке до тех пор, пока все зерна минерального материала не будут покрыты равно- мерно битумом.

Б. Изготовление образцов асфальтобетона

Формы перед заполнением асфальтобетонной смесью нагревают до температуры 60-100 градусов. Форму с вставленным нижним вкладышем, наполняют смесью через металлическую воронку.

Смесь равномерно распределяют в форме штыковым ножом или шпа-телем, вставляют верхний вкладыш и устанавливают на плиту пресса так, чтобы нижний вкладыш выступал из формы на 1,5 +2,0 см. (для обеспечения двухстороннего приложения нагрузки). Устанавливают нагрузку на прессе 400х10 МПа (400 кг/см2) и выдерживают образцы под давлением 3 мин. За- тем образец извлекают из формы (образцы с дефектами бракуют).

Перед изготовлением контрольной партии образцов уточняют количе-ство смеси, необходимой на один образец, в зависимости от ее уплотняемо- сти плотности материалов. Для этого готовят пробный образец. Навеску (m) в граммах, требуемую для получения образца соответствующей высоты, оп-ределяют поформуле

m = m0 h / h0

где: m0- масса пробного образца, г;

h- требуемая высота образца, мм; h0- высота пробного образца, мм.

До испытаний образцы из асфальтобетонных смесей выдерживают при температуре +20 + 2 градуса в течение 12-42 часов.

Таблица 2.7

Условияприготовленияобразцов

| Наименованиематериалов | Температура нагрева, оС, в зависимости от показателей вяжущего | ||||||

| Глубина проникания иглы при 25оС, 0,1 мм | Условная вязкость по вискозиметру с отверстием 5 мм, с | ||||||

| 40-60 | 61-90 | 91-130 | 131-200 | 201-300 | 70-130 | 131-200 | |

| Минеральныематериалы | 170-180 | 165-175 | 160-170 | 150-160 | 140-150 | 100-120 | 120-140 |

| Вяжущее | 150-160 | 140-150 | 130-140 | 110-120 | 100-110 | 80-90 | 90-100 |

| Смесь | 150-160 | 145-155 | 140-150 | 130-140 | 120-130 | 80-100 | 100-120 |

| Способ уплотнения и нагруз- ка при изготовлении образцов из а/б смесей: асфальтобетонные смеси с со- держанием щебня до35% асфальтобетонные смеси с со- держанием щебня более 35% | Уплотнение прессованием под давлением 40 МПа (400 кгс/см2). Уплотнение вибрированием с пригрузом 0,3х10 МПа (0,3 кгс/см2) с доуплотнением прессованием под давлением 20 МПа (200 кгс/см2) |