При разработке установки синтеза моносилана взаимодействием силицида магния с хлористым аммонием в среде жидкого аммиака особое внимание было уделено способу смешения исходных реагентов в реакторе и выделению моносилана из реакционной смеси. В литературе описаны следующие варианты смешения реагентов: присыпание смеси порошков SiMg2 и NH4Cl в жидкий аммиак, присыпание порошка SiMg2 в раствор хлористого аммония в жидком аммиаке.

Для выделения моносилана из реакционной смеси используется либо каскад из ловушек, при температуре - 40 °С и - 78 °С, либо специальные сепароторы, в которых моносилан отделяют от аммиака.

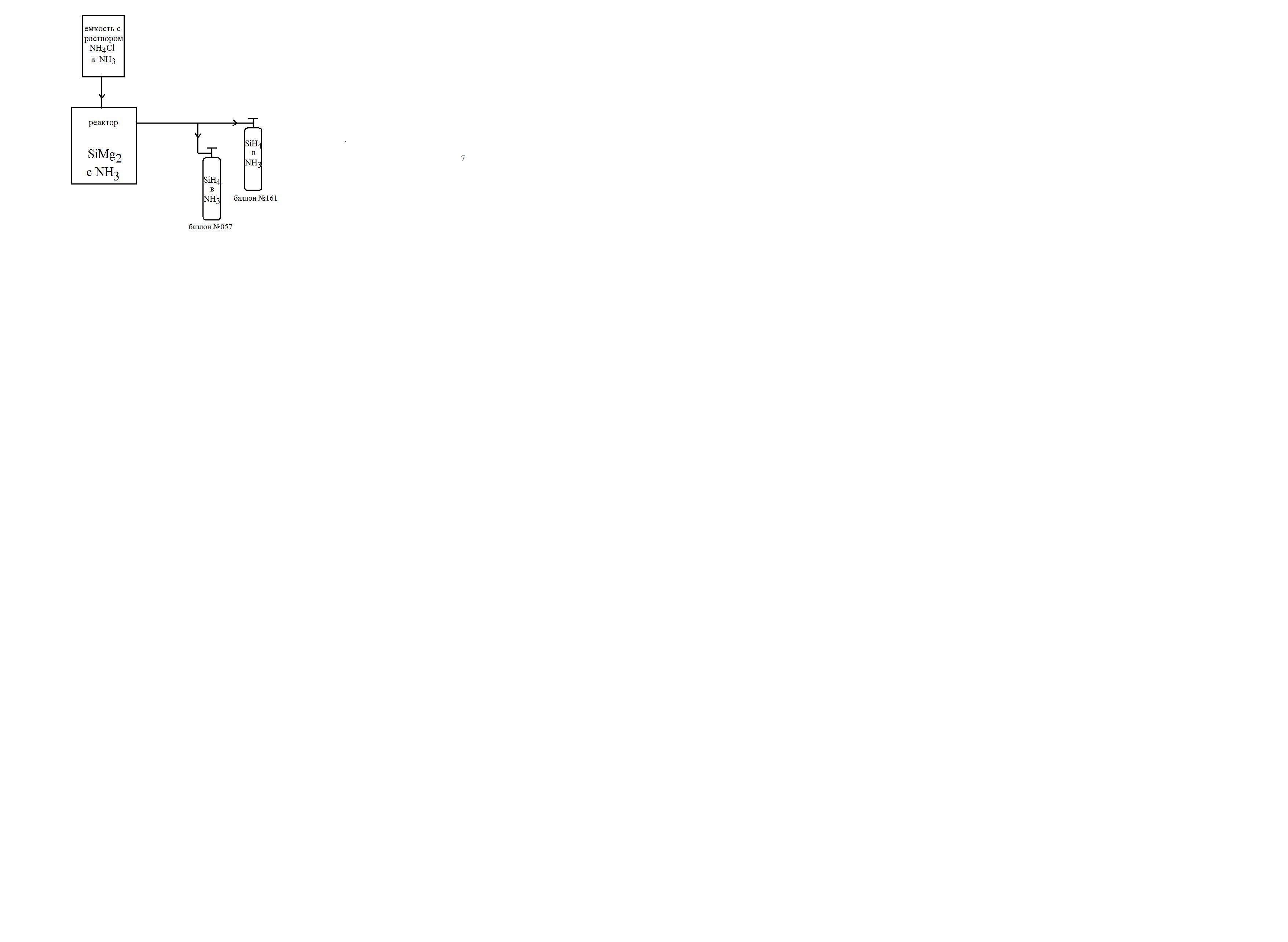

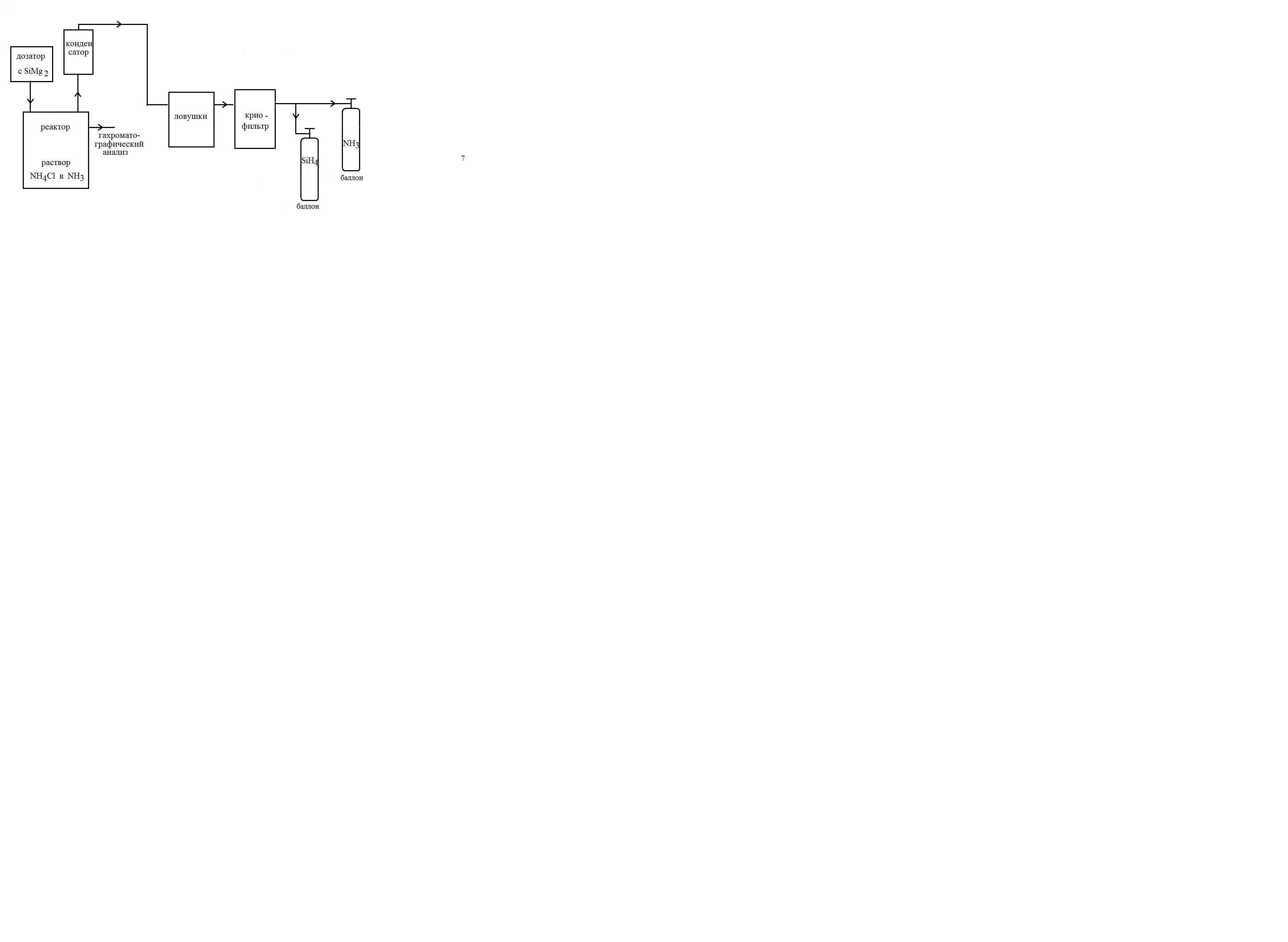

В первом варианте установки синтеза моносилана, схема которой приведена на рисунке 4,

Рисунок 4. Первый вариант установки синтеза моносилана.

исходные реагенты мы смешивали путем приливания раствора хлорида аммония в жидком аммиаке к порошку силицида магния, предварительно засыпанному в реактор и залитому аммиаком. Это наиболее простой способ смешивания реагентов, так как дозировано подавать жидкий раствор в реактор технически более просто, чем твердое вещество. Образующуюся в процессе синтеза реакционную смесь собирали в два баллона, охлажденные жидким азотом.

В ходе первых экспериментов было установлено, что в начальный момент приливания раствора хлорида аммония в жидком аммиаке в реактор, вентили и лини подачи раствора забивались хлоридом аммония. Это, очевидно, происходит при испарении аммиака с теплых деталей арматуры и линий подачи раствора. Не удалось исключить этот эффект и после предварительного охлаждения линий подачи раствора чистым, жидким аммиаком. Увеличился только расход аммиака в процессе синтеза.

Поэтому, в дальнейшем, мы отказались от этого способа смешения реагентов.

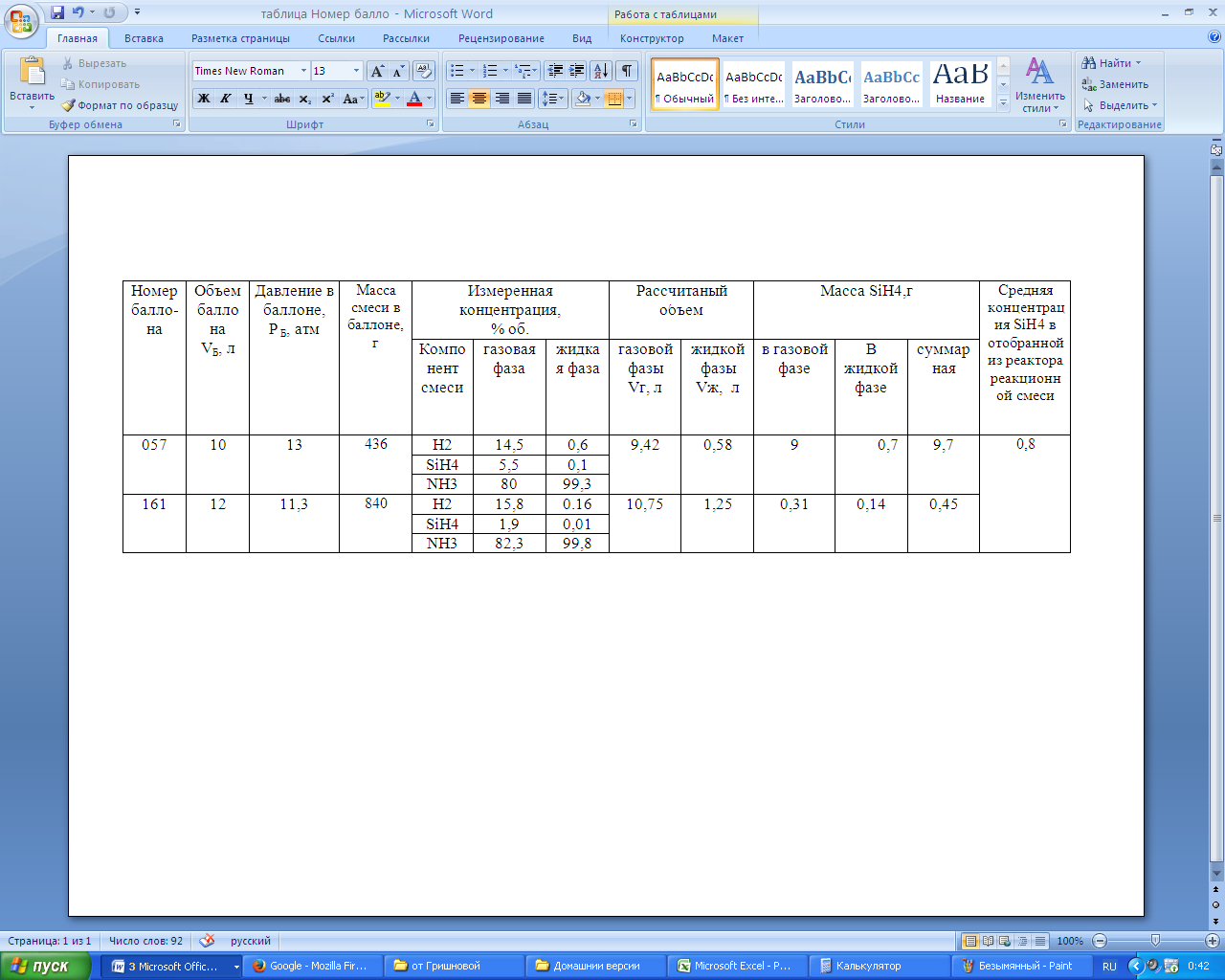

Собранная в ходе синтеза реакционная смесь в бал 057 и 161 при комнатной температуре, как оказалось, находилась в двухфазном состоянии – в виде жидкой и газовой фаз. Результаты газохроматографического анализа содержимого баллонов по газовой и жидкой фазе приведены в таблице 1.

Таблица 1. Результаты газохроматографического анализа содержимого баллонов по газовой и жидкой фазе.

| Примесь | Концентрация, об.% | |||

| Б № 057(10л) | Б № 161 (12л) | |||

| Паровая фаза | Жидкая фаза | Паровая фаза | Жидкая фаза | |

| SiH4 | 5,5 | 5,8∙10-2 | 1,9 | 1,3∙10-2 |

| H2 | 14,5 | 0,13 | 15,5 | 0,16 |

| NH3 | 99,8 | 82,3 | 99,8 | |

| СН4 | 4,8∙10-5 | 1,0∙10-5 | 9,2∙10-5 | 1,2∙10-5 |

| C2H6 | 6,8∙10-6 | < 3,0∙10-6 | 1,5∙10-5 | < 3,0∙10-6 |

| C2H4 | 2,7∙10-5 | < 3,0∙10-6 | 1,7∙10-5 | < 3,0∙10-6 |

Как следует из таблицы, моносилан распределяется между фазами, его концентрация измеренная в газовой фазе примерно на два порядка выше, чем в жидкой фазе. Коэффициент разделения моносилана в баллоне 057 равен 177, а в баллоне 161 – 71. В эти баллоны была собрана реакционная смесь при синтезе моносилана из 1 моля силицида магния. Был проведен расчет количества полученного моносилана, с учетом его распределения между жидкой и паровой фазах в баллонах и оценен выход.

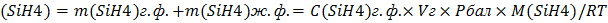

Для расчета количества моносилана мы вывели следующие уравнения:

За основу взято уравнение  (6), из которого, с учетом

(6), из которого, с учетом  данных по объемной концентрации моносилана в газовой (Сг) и жидкой (Сж) фазах составили уравнение (7), в котором содержанием моносилана в жидкой фазе мы пренебрегли, так как оно очень мало и жидкую фазу составляет в основном аммиак (см. таблица 1).

данных по объемной концентрации моносилана в газовой (Сг) и жидкой (Сж) фазах составили уравнение (7), в котором содержанием моносилана в жидкой фазе мы пренебрегли, так как оно очень мало и жидкую фазу составляет в основном аммиак (см. таблица 1).

. По анологии составляем уравнение для расчета массы водорода:

. По анологии составляем уравнение для расчета массы водорода:

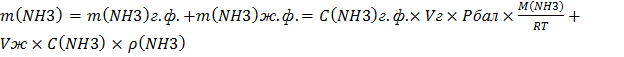

для аммиака мы учитываем содержание его в жидкой фазе и имеем уравнение вида:

. Используя полученные уравнения, мы находим объем жидкости в баллонах.

. Используя полученные уравнения, мы находим объем жидкости в баллонах.

Откуда выражаем объем жидкой фазы и получаем уравнение вида:

. Зная объем жидкой фазы сможем вычислить объем газовой фазы по уравнению:

. Зная объем жидкой фазы сможем вычислить объем газовой фазы по уравнению:

, отсюда найдем количество моносилана.

, отсюда найдем количество моносилана.

Результаты расчета приведены в таблице 2.

Таблица 2. Результаты расчета количества моносилана в баллонах 057, 161 и средняя концентрация моносилана, в отобранной из реактора реакционной смеси.

Таким образом при использованном в 1 варианте синтеза способе отбора моносилана было получено 10,15 г. моносилана в 1276 г. аммиака. Что соответствует отбору 0,8% смеси моносилана в аммиаке из реактора.

Выделение моносилана из такой смеси является сложной задачей, требующей много времени и большого расхода жидкого азота.

С учетом результатов, полученных в первых экспериментах, был изготовлен второй вариант установки синтеза моносилана, схема которой приведена на рисунке 5.

Рисунок 5. Второй вариант установки синтеза моносилана.

В этом варианте установки смешение исходных реагентов осуществляли путем присыпания порошка силицида магния, с помощью дозатора, к раствору хлорида аммония в жидком аммиаке, приготовленному в реакторе.

К газораспределительной системе установки был подключен газовый хроматограф для определения концентрации моносилана в реакторе. Кроме того реактор оборудовали конденсатором при температуре - 50°С для концентрирования моносилана в отбираемой из него реакционной смеси. Так же в состав установки включили ловушки, охлаждаемые жидки азотом, для сбора реакционной смеси и криофильтр для отделения моносилана от аммиака.

Для синтеза моносилана на этой установке было взято 5 молей силицида магния.

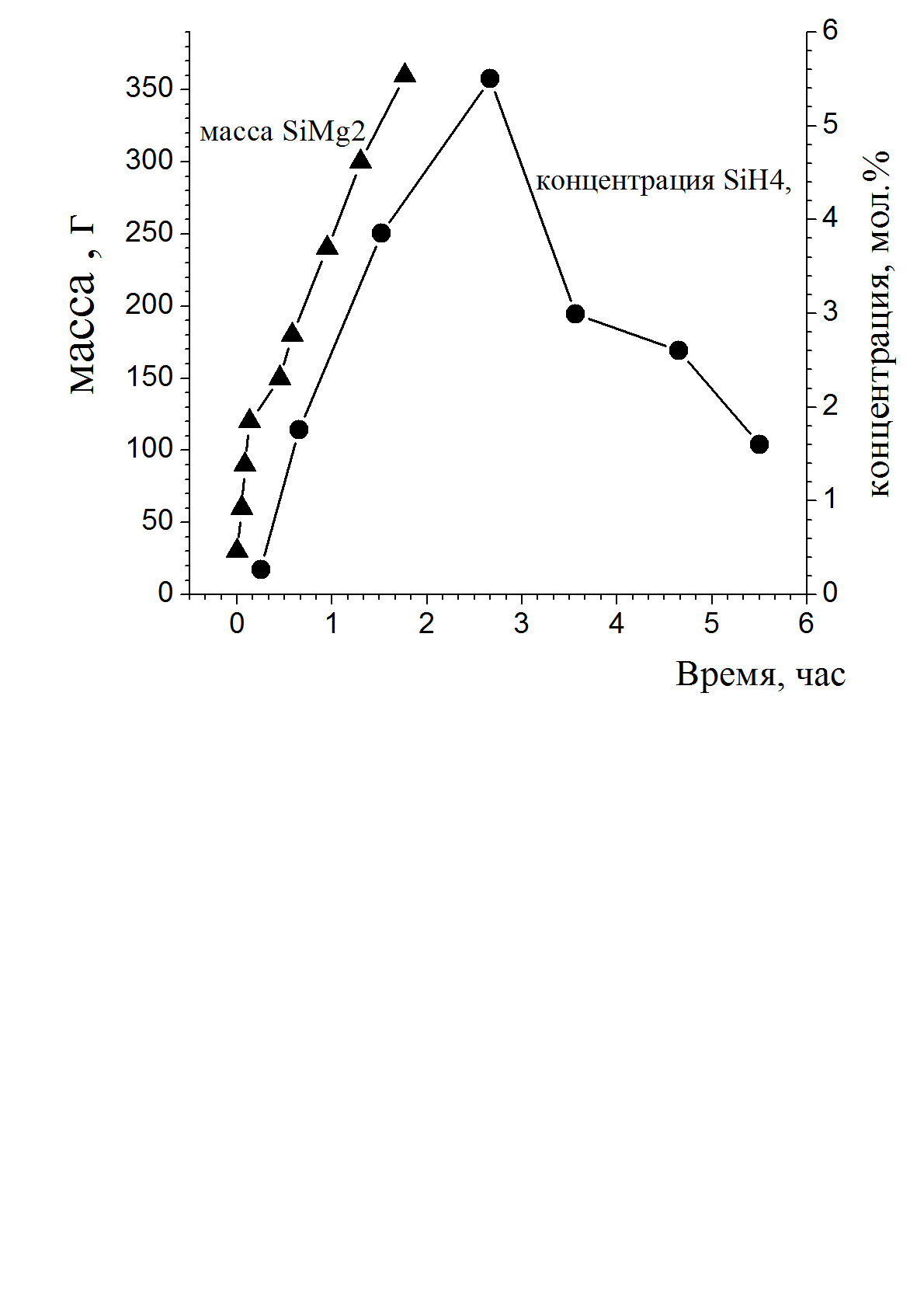

Рисунок 6. Количество силицида магния, засыпанного в реактор, и изменение концентрации моносилана в реакторе от временем.

На рисунке 6 показано как засыпался порошок силицида магния в реактор и как со временем менялась концентрация моносилана в реакторе.

Измерение концентрации моносилана проводили газохроматографическим методом анализа. На рисунке 7 приведена хроматограмма реакционной газовой смеси из реактора состава: 2,5% об.H2; 1,5% об.SiH4; 96% об. NH3.

Рисунок 7. Хроматограмма реакционной газовой смеси из реактора состава: 2,5% об.H2; 1,5% об.SiH4; 96% об. NH3.

Выделяющуюся при взаимодействии силицида магния и хлористого аммония реакционную газовую смесь по мере роста давления в реакторе до 250 – 300 кПа смораживали через конденсатор в ловушки, охлажденные жидким азотом, снижая давление до 100 – 150 кПа. Ловушки периодически откачивали для удаления водорода, образующегося в процессе синтеза.

После окончания реакции после Mg2Siи NH4Clловушки отогревали и проводили криофильтрацию собранной реакционной смеси, для максимального отделения моносилана от аммиака.

Криофильтрацию осуществляли пропуская газовую реакционную смесь из ловушек через криофильтр при температуре - 105°С. Прошедший через криофильтрмоносилан собирали в баллон для SiH4, охлажденный жидким азотом. Оставшийся после криофильтрации аммиак, вымораживали в баллон для NH3. После криофильтрации было отделено 80 г. моносилана от 500 г. аммиака. Реакционная смесь отбираемая из из реактора через конденсатор при - 50°С имела средний состав: 13,8% моносилана и 86,2% аммиака. Таким образом применение охлажденного до - 50°С конденсатора во втором варианте установки синтеза, позволило снизить количество отбираемого из реактора аммиака и увеличить концентрацию моносилана в отбираемой реакционной смеси почти в 15 раз по сравнению с первым вариантом установки. Однако достигнутая концентрация моносилана в отбираемой реакционной смеси недостаточна для того, чтобы эффективно, без большого расхода жидкого азота, отбирать моносилан в процессе синтеза. Поэтому в следующем варианте установки синтеза моносилана была использована разделительная секция для повышения эффективности отделения моносилана от аммиака в процессе синтеза. Схема этой установки приведена на рисунке 8.

Рисунок 8. Схема установки синтеза моносилана – вариант 3.

В эту установку кроме разделительной секции включен также дополнительный объем для отбора реакционной смеси из реактора небольшими порциями. Чтобы контролировать содержание моносилана и аммиака в каждой порции отбора в состав дополнительного объема включена кювета ИК – Фурье спектрометра. Общий объем отбора составил 600 мл. Кроме того, отбираемую газовую смесь можно также анализировать газохроматографическим методом.

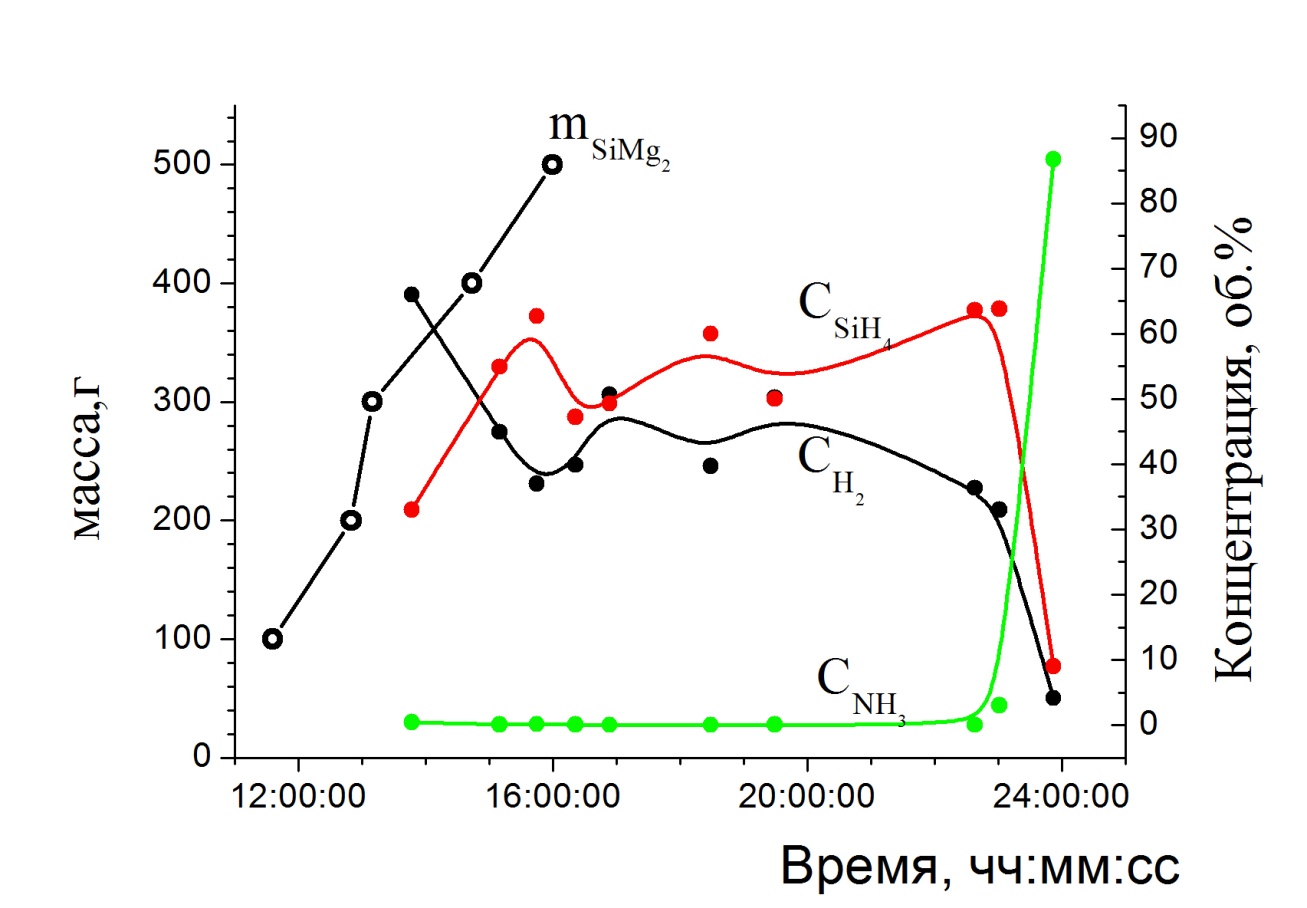

Для синтеза моносилана на этой установке было взято 7 моль силицида магния. На рисунке 9 показано как засыпался порошок силицида магния в реактор со временем и как менялся состав газовой смеси, отбираемой из реактора через разделительную секцию и конденсатор в ходе синтеза.

Рисунок 9. КолличествоMg2Si, засыпанного в реактор и изменение состава реакционной газовой смеси в ходе синтеза моносилана со временем по данным газохроматографического анализа.

Отбор реакционной смеси проводили следующим образом. Реакционная смесь отбиралась из реактора через верхнюю часть конденсатора и дополнительный объем до заданного давления (100 – 110 кПа). Затем снимался спектр поглащения на ИК – Фурье спектрометре. После чего отобранная смесь смораживалась в ловушки и начинался новый отбор.

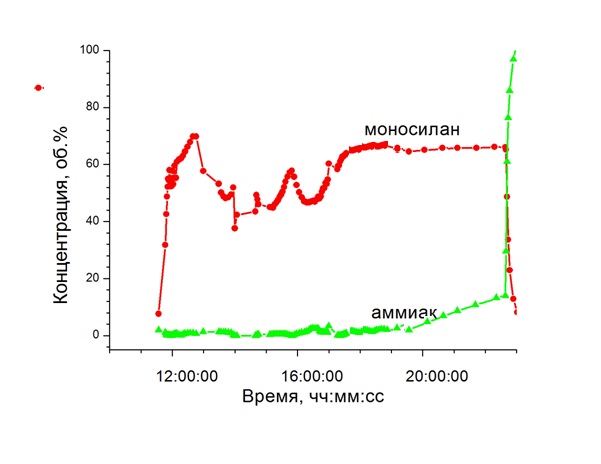

На рисунке 10 показано, как меняется давление в дополнительном объеме в ходе отборов из реактора, а также концентрация моносилана и аммиака в каждом отборе по данным ИК – Фурье спектроскопии.

Рисунок 10. Изменение давления в дополнительном объеме в ходе отборов из реактора и концентрация моносилана, аммиака в каждом отборе по данным ИК – Фурье спектроскопии.

На рисунке 11 представлено изменение содержания моносилана и аммиака во всех отборах из реактора, сделанных в ходе синтеза.

Рисунок 11. Изменение содержания моносилана и аммиака в отборах реакционной смеси из реактора, сделанных в ходе синтеза моносилана.

Всего было сделано 380 отборов. Из рисунков 10, 11 следует, что полученные разными методами анализа данные по содержанию моносилана и аммиака не плохо согласуются друг с другом. Концентрация моносилана составляет величину порядка 60 об.%, а аммиак около 1 об.% и ниже. Из рисунка 10 так же видно, что в процессе синтеза выделяется много водорода – около 40 об.%, однако, так как водород не смораживается в ловушках, охлажденных до температуры жидкого азота, а переодически удаляется из них откачиванием вакуумным насосом, то можно полагать, что собранная в ловушки реакционная смесь будет иметь состав ~ 98 об.% SiH4и 2 об.%NH3.

Проведенная после синтеза криофильтрация содержимого ловушек подтвердила вывод о высокой концентрации моносилана. В баллоне был собран моносиланкриофильтрат в количестве 152 грамм, с содержанием SiH4 – 99,9 об.%,

NH3 – 0,008 об.%, H2 – 0,1 об.%, а аммиака из криофильтра было выгружено около 10 грамм.

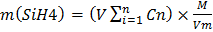

Используя данные полученные методом ИК – Фурье спектроскопии по концентрации моносилана в каждом отборе, можно оценить количество синтезированного моносилана с помощью уравнения:

Где n – число отборов; Сi– концентрация моносилана в отборе, об.%; V – отбираемый объем; Vm – объем 1 моль при комнатной температуре, 24 л.; M–молекулярная масса моносилана.

В ходе синтеза было сделано 380 отборов в объем 0,6 л. С учетом концентрации в каждом отборе масса синтезированного моносилана по уравнению получается 160 грамм. В баллон из ловушек было собрано 152 грамма моносилана, то есть можно с точностью до 5 – 10 % оценить колличество синтезированного моносилана по отборам из реактора.

Исходя из полученных результатов синтеза моносилана на последней установке можно сделать вывод о том, что ипользование разделительной секции для отделения моносилана от аммиака позволили существенно увеличить концентрацию моносилана до 90 об.% и выше относительно концентрации аммиака в отборах реакционной смеси из реактора.