Введение

Способ сооружения тоннеля метрополитена может быть открытым или закрытым в зависимости от гидрогеологических условий, плотности подземных коммуникации и городской застройки. В центральных участках города, как правило, работы ведут закрытым способом. В периферийных районах города, вне уличных магистралей, строительство целесообразно вести открытым способом.

Современное строительство требует создания большого числа искусственных сооружений. В инженерных работах, связанных с монтажом и строительством тоннелей, широко используются новые технологии и материалы. Применение новой высокопроизводительной техники позволяет выполнять их за более короткий период, что позволяет сокращать сроки ввода объектов в эксплуатацию. Наиболее показательным примером освоения инновационных технологий является использование передовой высокопроизводительной горнопроходческой техники. Но на раду с новыми технологиями сохраняется метод традиционного строительства.

Достаточно распространенным способом проходки тоннелей является горный способ проходки тоннелей.

Горный способ проходки тоннелей заключается в следующем: породу разрабатывают буровзрывным методом или механизированным инструментом, после этого немедленно выполняют временное крепление лба и контура выработки, а затем возводят обделку тоннеля. В случае сооружения обделки из монолитного бетона или железобетона при наличии грунтовой поды устраивают внутреннюю оклеенную гидроизоляцию из четырех — шести слоев рубероида на битумной мастике и поддерживающую ее железобетонную оболочку толщиной 20 см.

Способы проходки тоннелей в неустойчивых грунтах

|

|

Рассмотрим несколько методов проходки тоннелей в неустойчивых грунтах.

Способ опорного ядра

Впервые этот способ был применен при постройке одного из судоходных тоннелей в 1803 г. в Германии, поэтому его называют иногда германским.

Сущность способа заключается в том, что сначала на всю длину сооружаемого участка тоннеля из подходной выработки или предпортальной выемки проходят две нижние боковые штольни (1) (рис. 1) на уровне подошвы стен. При сооружении тоннелей сечением более 40 м2 допускается предварительная проходка по оси тоннеля нижней транспортной штольни. При этом в сечении широких боковых штолен (грунт достаточно устойчив, а толщина стен небольшая) размещается участок стены и одноколейный путь для отвозки грунта и подачи материалов к месту работ, т. е. возможно совмещение проходки и бетонирования. Если же поперечное сечение боковой штольни небольшое (грунт неустойчив, а стены значительной толщины), то проходка и бетонирование производятся последовательно, т. е. сначала проходят участок штольни на длину кольца, а потом отступающим фронтом производят бетонирование стен в направлении от забоя к выходу. После проходки боковых штолен в них сразу же начинают бетонировать нижние участки стен (2). Затем проходят второй ярус боковых штолен (3), а иногда даже и третий. После проходки боковых штолен второго яруса в них также производится бетонирование соответствующих участков стен (4).

При возведении стен несколькими ярусами проходка очередного верхнего яруса допускается только после окончания бетонирования нижележащей стены и достижения бетоном 25% проектной прочности. После бетонирования стен зазоры (пазухи) между стеной и крепью штольни должны быть заполнены грунтом для сохранения устойчивости крепи штольни от возможного давления со стороны центральной части (ядра), на которую будет опираться крепление калотты.

|

|

Рис. 1. – Схема производства работ способом опорного ядра

Затем проходят верхнюю штольню (5) и из нее производят раскрытие калотты (6). При этом длина разрабатываемого кольца калотты не должна превышать 4 м. Раскрытие калотты должно осуществляться в шахматном порядке с интервалами в два-три кольца по длине тоннеля с помощью деревянной веерной крепи. После разработки калотты сразу же устанавливают кружала, опалубку и ведут бетонирование свода (7) с опиранием его на уже подведенные стены (4). Таким образом, в пределах кольца обделка тоннеля оказывается уже практически готовой и под ее прикрытием возможно производить разработку центральной части сечения ядра (8), которая осуществляется обычно механизированным способом (тоннельный экскаватор и др.).

Работу по разработке и транспортировке грунта ядра обычно начинают тогда, когда обделка стен и свод будут сооружены на протяжении не менее 50 м.

После удаления ядра для предотвращения подвижки стен обделки внутрь выработки между ними устанавливаются распорки-тиранты, на которых размещаются откаточные пути.

Затем разрабатывается грунт лотка (9) на ширину, не превышающую половину кольца обделки, и бетонируется обратный свод (10).

Достоинством способа опорного ядра является его надежность, т. е. возможность сооружения тоннеля в самых сложных инженерно-геологических условиях и безопасность ведения работ по разработке основной части сечения выработки (ядра), которое осуществляется под прикрытием уже возведенной обделки. Кроме того, в водонасыщенных грунтах этот способ обеспечивает осушение основного грунтового массива (воду в основном принимают на себя боковые штольни). В выработках большого сечения (при пролете более 15 м и высоте стен более 10 м) благодаря механизации работ по разработке ядра, на которое приходится основной объем грунта, способ опорного ядра тоже может оказаться достаточно эффективным и экономичным.

|

|

К недостаткам способа опорного ядра относятся малые скорости проходки, большая трудоемкость работ и неэкономичность, связанная с проходкой большого числа штолен и возведением в них монолитной обделки, многошовность обделки в поперечном сечении, стесненность и сложность механизации работ при сооружении обделки.

Способ опорного ядра рекомендуется применять при сооружении тоннелей больших пролетов (двухпутных железнодорожных, автодорожных) или отдельных их участков и подземных сооружений длиной до 300 м в грунтах типа глин, суглинков, супесей, мелких и крупнозернистых песков, моренных отложений с валунами и др., т. е. в самых слабых грунтах, характеризуемых коэффициентом крепости f ≤ 2. Кроме того, этот способ может быть применен при сооружении тоннелей большого сечения (пролетом 15–20 м и более) в более крепких грунтах, а также при реконструкции или восстановлении эксплуатируемых тоннелей.

Способ полностью раскрытого профиля

Впервые этот способ был применен в 1837 г. при постройке Оберауэрского тоннеля в Австрии. Сущность его заключается в том, что все сечение тоннеля разрабатывается по частям с постановкой временной деревянной крепи, а затем уже возводится тоннельная обделка. Порядок производства работ принимается следующий (рис. 2.). Сначала по оси тоннеля на всю его длину или с опережением до 300–500 м, пробивается нижняя направляющая штольня (1). Затем через фурнели или от портала проходится верхняя штольня (2) на длину не менее чем на три кольца и не более чем на 50 м, после чего производится раскрытие калоттного профиля на малую калотту (3) с помощью деревянной веерной крепи. После того, как на малую калотту будет раскрыто не менее трех колец, начинают раскрытие профиля на большую калотту (4) (в зависимости от размеров сечения и. крепости грунта профиль может раскрываться и на среднюю калотту).

Рис. 2. – Схема производства работ способом полностью раскрытого профиля

Расширение штроссы на полный профиль производится путем разработки центральной (5) и боковых штросс (6). Общая устойчивость всей системы крепи, которая в этом случае очень громоздка, обеспечивается постановкой между всеми основными элементами крепи распорок-рошпанов, соединяемых скобами и врезками.

Только после разработки основного профиля приступают к возведению обделки стен (7) и свода (8). Бетонирование ведут от подошвы стен к пятам свода в направлении снизу вверх с постепенным наращиванием деревянной опалубки и удалением элементов деревянной крепи (подкосов, коротышей, прогонов). После окончания возведения стен устанавливают опалубку, кружала и производят бетонирование свода. В последнюю очередь разрабатывается лоток (9) и бетонируется обратный свод (10).

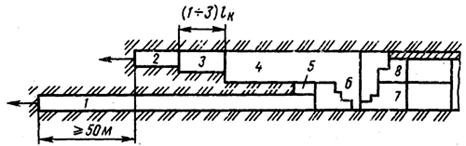

Для способа полностью раскрытого профиля обычно характерна поточная схема организации работ (рис. 3.). В этом случае представляется возможность открыть широкий фронт работ длиной до 18 колец (18lк). При поточной схеме организации работ рабочие зоны (1, 2, 3,..., 8) расположены непрерывно, а длина зоны, где производятся одинаковые работы, составляет одно-три кольца.

Рис. 3 – Схема организации работ при способе полностью раскрытого профиля

Достоинства способа полностью раскрытого профиля: возможность производить бетонирование обделки в пределах кольца непрерывно, чем достигается ее монолитность; достаточно высокие скорости сооружения тоннеля (30–75 м в месяц в зависимости от инженерно-геологических условий и размеров поперечного сечения выработки) за счет широкого фронта работ, позволяющего использовать одновременно большое количество рабочей силы (при поточной схеме организации работ); быстрое возведение обделки в пределах одного кольца (при кольцевой схеме организации работ), что не позволяет развиться горному давлению.

Недостатки рассматриваемого способа: большой объем крепежного лесоматериала и его значительная стоимость; сложность и несовременность конструкции временной крепи, требующей большого числа перекреплений (при переходе от малой калотты к большой, при передаче давления от ферм калотты на лежаки и т. д.), что в свою очередь вызывает неизбежные осадки кровли выработки (до 5–10 см на одно перекрепление); сложность ведения проходческих работ из-за заполнения всего сечения выработки системой деревянной крепи, что не позволяет широко использовать механизацию производственных процессов.

Способ раскрытого профиля применяется в настоящее время весьма ограниченно – только при сооружении тоннелей или их участков, а также подземных сооружений небольшой протяженности (камеры для монтажа и демонтажа щита или тюбингоукладчика, камера для сооружения первых колец сборной обделки и т. д.). Кроме этого, он может быть применен в мягких грунтах типа неводоносных глин, суглинков, супесей, не требующих ведения взрывных работ, когда необходимо быстро возвести обделку и отсутствуют возможности механизации работ.

Этот способ запрещено применять в городских условиях, где осадки земной поверхности должны быть минимальными.

Способ опертого свода

Впервые этот способ был применен в Бельгии при постройке судоходного тоннеля в 1828 г., поэтому иногда в технической литературе его называют бельгийским. Сущность способа заключается в первичной разработке калотты и возведении свода, под прикрытием которого производится разработка оставшегося сечения и бетонирование частей обделки. В настоящее время он является одним из наиболее часто применяемых способов сооружения тоннелей. В зависимости от конкретных условий различают три схемы разработки сечения по способу опертого свода: двухштольневая, одноштольневая и схема с опережающей калоттой.

Двухштольневая схема способа опертого свода (рис. 4) заключается в проходке нижней направляющей штольни (1), которая в зависимости от рельефа местности начинается либо из лобового откоса притоннельной выемки, либо из шахты или же подходной выработки. Из нижней штольни с отставанием около 30 м через каждое одно или два кольца, но не менее чем через 12 м пробиваются фурнели и производится проходка верхней штольни (2), размеры которой назначаются из соображений удобства работ. Кроме того, через каждые 30 м между верхней и нижней штольнями сооружаются бремсберги для подачи различных материалов. После проходки верхней штольни на величину не менее двух колец производят раскрытие калотты (3) с помощью деревянной веерной крепи. Длина колец устанавливается в зависимости от конкретных инженерно-геологических условий и не должна превышать 6,5 м. Раскрытие калотты по длине тоннеля производится с интервалами в одно-три кольца, а в кольцах, примыкающих к уже забетонированному своду, раскрытие калотты допускается, только после того, когда бетон наберет не менее 60% проектной прочности, т. е. примерно через 7–8 суток.

Рис. 4 – Двухштольневая схема производства работ способом опертого свода

Работы по раскрытию калотты необходимо производить как можно быстрее с целью предотвращения развития горного давления на свод тоннеля.

После этого выравнивают грунт под подошвами свода и укладывают слой тощего (с пониженным содержанием цемента) бетона толщиной 10–15 см или же продольные доски. Затем устанавливают кружала, опалубку и производят бетонирование свода (4) симметрично с двух сторон по направлению от подошвы к замку (снизу вверх). По мере бетонирования необходимо убирать элементы временной деревянной крепи (лонгарины, распорки-коротыши и т. д.). В случае значительного появления горного давления, когда удаление лонгарин может быть связано с опасностью недопустимых осадок всей кровли, следует их располагать за проектным очертанием свода и в этом случае они не извлекаются и при бетонировании оставляются за обделкой.

После достижения бетоном свода проектной прочности снимаются кружала и опалубка нескольких колец подряд и затем уже производится разработка грунта средней штроссы (4). При этом у пят свода оставляются бермы, ширина которых устанавливается проектом в зависимости от давления на грунт под пятами свода, но не менее 0,25 м, а в малопрочных, слоистых, трещиноватых и нарушенных грунтах ширина бермы принимается не менее 1 м. Крутизна откосов в зависимости от крепости грунта составляет от 1:0,1 (скала) до 1:0,5 (слабый грунт). Когда средняя штросса разработана на протяжении нескольких колец, приступают к раскрытию боковых штросс (6, 8) и подводки стен (7, 9) под пяты свода.

Разработка боковых штросс (6) и (8) и бетонирование в них стен (7) и (9) производятся обычно в шахматном порядке так, чтобы вертикальные рабочие швы колец свода и участков стен не совпадали. При этом длина одной заходки назначается равной от одной трети до половины длины кольца lк. Первые заходки (1) (рис. 5) начинаются под стыками смежных колец таким образом, чтобы половина заходки, а соответственно и половина подводимого столба стены располагались под одним кольцом, а вторая половина под другим. После бетонирования стен в заходках (7) начинают последовательно разрабатывать и бетонировать заходки (2), (3) и (4). Операция по подводке стен является наиболее ответственной и сложной. При необходимости производится временное крепление стен и откосов с укреплением грунта досками и распорками.

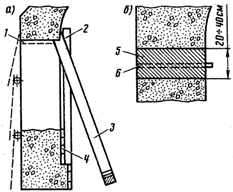

Рис. 5 – Схема разработки боковых штросс и бетонирования стен при способе опертого свода

Для поддержания свода до подведения стен пяты свода в пределах кольца подкрепляются не менее чем двумя подкосами (штребелями) (3) (рис, 6, а), к которым крепятся лекала (2) для поддержания опалубки (4) стен. Перед началом бетонирования стен с подошвы свода сбивается выравнивающий слой тощего бетона (1). Бетонирование производят в направлении снизу вверх послойно с тщательным уплотнением (вибрированием) бетонной массы. Для обеспечения полной монолитности обделки необходимо особое внимание обращать на подводку стен под пяты. Для этого бетонирование стен ведут до тех пор, пока между поверхностью бетона и подошвой свода не останется зазор высотой 20–40 см. Бетон стен выдерживается в течение 2 суток, после чего оставшийся зазор (щель) плотно забивается жестким бетоном (5) (рис. 6, б) послойно с тщательным трамбованием. В этот же зазор вставляют металлические трубки (6) для последующего омоноличивания цементным раствором мест сопряжения стен со сводом.

Рис. 6 – Схемы подведения стен под свод при способе опертого свода

В случае слабых грунтов, которые при раскрытии средней штроссы не обеспечивают устойчивость пят свода, подводка стен может осуществляться при помощи колодцев, проходимых из калотты. При этом в первую очередь необходимо подвести таким образом стены-столбы под стыки между кольцами, чтобы предотвратить возможные нежелательные осадки свода.

При разработке грунта лотка (10) (см. рис. 4) для устройства обратного свода (11) в целях обеспечения устойчивости стен необходимо устанавливать между ними распорки-тиранты, которые рассчитываются на восприятие бокового горного давления. Такие распорки-тиранты устанавливаются еще до разработки лотка в специально вырытых для этого штробах (канавках) с плотной расклинкой. В некоторых случаях разработку грунта лотка производят не целиком, а отдельными полосами с оставлением нетронутых полос (целиков), расположенных напротив стыков стен. После бетонирования участков обратного свода и набора достаточной прочности бетона дорабатывают и бетонируют оставшиеся участки и снимают распорки-тиранты.

Одноштольневая схема способа опертого свода отличается от двухштольневой тем, что в этом случае отсутствует нижняя направляющая штольня, а направляющей является верхняя штольня, которую проходят обычно сразу на всю длину тоннеля. Последовательность рабочих операций в этом случае следующая.

После проходки верхней штольни (1) (рис. 7) через одно-три кольца производится раскрытие калотты (2) и бетонирование сводов (3) в шахматном порядке. Транспортировка грунта в этом случае осуществляется по верхней штольне при помощи вагонеток или ленточного транспортера, располагаемого в специально сделанной канаве. После набора бетоном прочности производится раскружаливание свода и разработка средней штроссы (4). Затем раскрываются боковые штроссы (5), (7) и бетонируются стены (6), (8) в той же последовательности, что и при двухштольневой схеме. При наличии большого бокового давления отдельными участками разрабатывается лоток (9) и бетонируется обратный свод (10).

Рис. 7 – Одноштольневая схема производства работ способом опертого свода

Особенностью производства работ одноштольневой схемы является наличие подвесного полка (потолка), который устраивается на уровне верхнего откаточного пути (рис. 8) для возможности совмещения работ в калотте (верхний горизонт) и щтроссы (нижний горизонт). С помощью такого подвесного полка, на конце которого устраивается бункер для приемки грунта, производится транспортировка и погрузка грунта из верхнего горизонта на нижний, а также доставка материалов в калотту.

Рис. 8 – Подвесной полок (потолок)

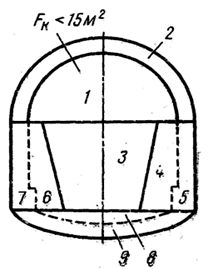

Схема опертого свода с опережающей калоттой отличается тем, что в этом случае опережающей выработкой является калотта (1) (рис. 9.). После бетонирования свода (2) начинается разработка средней штроссы (5), боковых штросс (4), (6) и бетонирование стен (5), (7). Затем отдельными участками разрабатывается лоток (8) и бетонируется обратный свод (9).

Рис. 9 – Схема производства работ способом опертого свода с опережающей калоттой

Такую схему организации работ (без верхней и нижней штолен) целесообразно использовать при сооружении коротких тоннелей, и в этом случае проходка калотты осуществляется сразу же за один прием на всю длину тоннеля либо при строительстве протяженных тоннелей (длиной более 300 м), когда сечение калоттыFк не превышает 15 м2и ее проходка за сутки производится со скоростью не меньшей, чем скорость проходки направляющей штольни (например, при сооружении однопутных тоннелей).

Проходческие операции ведутся на верхнем и нижнем горизонтах. Для подачи материалов и откатки грунта устраивается подвесной полок с бункером, который обеспечивает удобство работ при транспортировке грунта из верхнего горизонта на нижний вагонетками большого объема. В случае увеличения площади сечения калотты применяют вариант с нижней направляющей штольней, который позволяет обеспечить широкий фронт работ и заданные скорости проходки. Проходку калотты целесообразно производить с применением инвентарной стальной арочной крепи, что позволяет наиболее быстро производить раскрытие выработки.

Достоинством способа опертого свода является возможность быстрого возведения жесткого бетонного свода, что позволяет уменьшить осадки кровли и окружающего грунта и обеспечивает безопасность ведения работ по разработке остальной части сечения выработки. Кроме того, при одноштольневой схеме и схеме с опережающей калоттой уменьшается стоимость работ за счет сокращения расходов по проходке штолен, являющихся наиболее дорогой частью работы по сравнению c разработкой других элементов профиля, а также появляется возможность производить разработку калотты в ненарушенном грунте с широким использованием механизации производственных процессов.

Основным недостатком способа опертого свода является сложность подводки стен под пяты свода.

Эта трудоемкая операция требует выполнения ручных работ по бетонированию плотного примыкания с соблюдением строгой последовательности очередности подводки стен. При одноштольневой схеме возникает сложность транспортировки грунта в верхней штольне во время ее проходки и разработки калотты. В поперечном сечении обделка тоннеля является расчлененной швами, т. е. не обеспечивается полная ее монолитность.

Способ опертого свода допускается применять в грунтах, способных воспринять давление от пят свода обделки с учетом всех нагрузок, действующих на свод. К таким грунтам относятся мергели, твердые глины, плотные суглинки, характеризуемые коэффициентом крепости от 1 до 4, и все скальные грунты. При этом в нескальных грунтах (типа твердых глин) этот способ применяют обычно при сооружении тоннелей или их участков длиной до 300 м.

При сооружении тоннелей небольшой протяженности (до 300 м) в сухих грунтах способ опертого свода рекомендуется применять по одноштольневой схеме или по схеме с опережающей калоттой, а в водоносных грунтах по двухштольневой схеме. Однако окончательный выбор той или иной схемы производится на основании технико-экономических расчетов с учетом конкретных условий строительства.

В целом способ опертого свода характеризуется надежностью, простотой и экономичностью выполнения работ и в настоящее время широко применяется в практике тоннелестроения.