Технологическая часть

Данная цилиндрическая заготовка ℓ=800 мм, d=100 мм из низколегированной стали; материал 40Х. Огнеупорный материал шамот класса А (ША), теплоизоляционный материал - шамот ШЛ 0,4.

Сталь конструкционная легированная. Хромистая. Применение: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Изотермическая диаграмма распада переохлажденного аустенита (с-кривая) для данной стали приведена в [1].

Рисунок 1 - Диаграмма распада переохлажденного аустенита стали 40Х

Химический состав стали 40Х должен соответствовать требованиям ГОСТ 4543-71 (таблица 1).

заготовка нагрев сталь печь

Таблица 1 Химический состав, %

| C | Si | Mn | Cr | Ni | Cu | S | P |

| Не более | |||||||

| 0.36-0.44 | 0.17-0.37 | 0.50-0.80 | 0.80-1.10 | 0.30 | 0.30 | 0.035 | 0.035 |

Расчет времени нагрева заготовки

Определяем массивность нагреваемого изделия.

Для стали 40Х коэффициенты теплопроводности равны:

λ20=49 Вт/мК

λ970=28,8 Вт/мК

Тогда средний коэффициент теплопроводности можно вычислить по формуле:

λср=λ20+λ970/2=49+28,8/2=38,9 Вт/мК.

В электрических печах без искусственной циркуляции воздуха основным видом теплообмена, определяющим нагрев изделий, является теплообмен лучеиспусканием. Конвективный теплообмен в результате свободного движения воздуха около поверхности нагреваемого изделия имеет небольшую интенсивность и коэффициент теплоотдачи конвекцией в нагревательной камере печей сопротивления с температурой выше 700оС приближенно может быть принят равным 10-15 Вт/(м2К)

Коэффициент теплоотдачи лучеиспусканием определяется по формуле:

αл=спр∙ ((Тп /100)4 - (Тмср /100)4 / (Тп - Тмср)) (1)

где Тп - текущие значения температур печи, К.

где Тмср - средняя за время нагрева температура изделия, К.

Определяем среднюю температуру изделия за время нагрева:

Тмср=1/3∙ (tмн+2tмк) + 273 =1/3∙ (20+2∙1070) + 273 = 993 К. (2)

где tмн и tмк - температуры изделия соответственно в начале и в конце температурного интервала нагрева, оС.

Тп = 1100 + 273 = 1373 К (3)

где Тп - текущие значения температур печи, oC.

Приведенный коэффициент излучения Спр рассчитывается по формуле:

Спр = Со /(1/εм) + (Fm / Fn) ∙ (1/εn - 1) (4)

где Со = 5,67 Вт /(м2 К4) - константа излучения абсолютно черного тела;

εм - степень черноты нагреваемого металла;

εn - степень черноты кладки печи;

Fm - тепловоспринимающая поверхность нагреваемого металла, м2;

Fn - поверхность нагревательной камеры печи, м2.

Для заготовок из марки 40Х εm = 0,8; εn = 0,8

Площадь рабочего пространства печи высчитывается по формуле:

Fn = BH2 + 2LH + 2BL = 2 (BH + HL + BL)

где В-ширина; L - длина; Н - высота;

Fn = 2∙(0,7∙1,0 + 0,6∙0,7 + 1,0∙0,6) = 3,44 м 2

Площадь металла вычисляется по формуле:

Fm = π ∙ d ∙ ℓ + 2∙ ((π ∙ d2)/4)

Fm = 3,14 ∙ 0,1 ∙ 0,8 + 2∙ ((3,14 ∙ 0,12) / 4) =0,2669 м2

Рассчитаем количество загружаемых в печь деталей:

n = B / (d + d) = 600 / (100 + 100) = 3 штуки.

Площадь всех деталей загруженных в печь рассчитывается по формуле:

F/m = Fm∙ n = 0,2669 · 3 = 0,8007 м2.

Подставим полученное значение в формулу (4):

. (5)

. (5)

Подставим (2,3,5) в (1):

Тогда, αz = αл + αк

где αк коэффициент теплоотдачи конвекцией в нагревательной камере печей сопротивления с температурой выше 700оС приближенно может быть принят равным 10-15 Вт/(м2К)

После загрузки холодного изделия в печь происходит интенсивный нагрев его поверхностных слоев. Нагрев центральных слоев протекает с меньшей скоростью из - за термического сопротивления изделия. Изменяясь по величине, он может сохраняться в течение всего времени нагрева изделия. Это значительно усложняет определение времени нагрева изделия.

Величина перепада температуры по толщине изделия зависит от отношения термического сопротивления изделия к термическому сопротивлению передачи тепла к его поверхности. Чем больше указанное отношение, тем больше перепад температуры по толщине изделия. В теории теплообмена отношение внутреннего термического сопротивления к внешнему термическому сопротивлению на его поверхности определяется числом БИО:

Bi = α∙S / λ

где S - характерный геометрический размер изделия, для цилиндра - его радиус;

λ - коэффициент теплопроводности металла;

α - коэффициент теплоотдачи.

Если величина Bi близка к нулю, то термическим сопротивлением изделия можно пренебречь, и его нагрев определяется только внешним теплообменом. В этом случае перепад температуры по сечению изделия можно не учитывать при определении времени его нагрева. Такие изделия называются «тонкими «в тепловом отношении в отличие от «массивных «, температурный перепад в которых соизмерим с температурным напором на их поверхности. Между тонкими и массивными изделиями принимают такое сечение, для которого число Био равно 0,25; при этом значении Bi максимальный перепад температуры по сечению изделия составляет 10% от разности начальных температур изделия to и внешней среды. Если Bi ‹ 0,25, расчеты выполняются по формулам для тонких изделий, если же Bi › 0,25 - расчеты выполняются по формулам для массивных изделий.

Определяем критерий Био:

Bi = α ∙ R / λ

Так как Bi = 0,43 › 0,25, то изделие массивное.

Расчет времени и охлаждения массивных изделий удобно вести по специальным графикам, наиболее точные из которых разработаны Д.В. Будриным (учебное пособие. Изд. ЮУрГУ 2005 г.). Они составлены для расчета времени нагрева или охлаждения поверхности и оси цилиндра. По этому графику можно также путем перемножения температурных критериев (относительных температур) определить температуру различных точек поверхности и цилиндра для любого момента времени.

По оси абсцисс отложено значение независимой переменной - относительно времени (числа Фурье) в логарифмическом масштабе, а по оси ординат - температурный критерий (относительная температура), представляющая собой отношение текущей разности температуры данной точки и окружающей среды к этой же разности до начала нагрева или охлаждения:

θ = (tn - tпов) /(tn - to) (6)

где tn - температура печи;

tпов - температура поверхности металла;

tо - температура окружающей среды.

Прямые линии на диаграмме, меняющие свое направление, относятся к различным значениям Bi; изделиям большего сечения соответствует большее значение Bi, а изделиям меньшего сечения - меньшее. По значениям Bi и θ на графике определяется Fo, откуда определяется время нагрева. Далее по Bi и Fo по графику для нагрева средней оси цилиндра можно определить относительную температуру и температуру средней оси цилиндра.

, или

, или

;)

;)

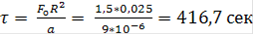

число Фурье рассчитывается по формуле:

Fo = α ∙ τ / R2

воспользуемся графиком для расчета времени нагрева или охлаждения поверхности цилиндра, где Fo = 1,5

где

- средний для данного интервала температур коэффициент теплопроводности,

- средний для данного интервала температур коэффициент теплопроводности,

- средняя удельная теплоемкость,

- средняя удельная теплоемкость,

- плотность изделия.

- плотность изделия.

Тогда

Определим время выдержки