В процессе производственной деятельности человека реализованы самые разнообразные технологические процессы.

К факторам, обуславливающим их разнообразие, относятся вид перерабатываемого сырья, вид и количество необходимой энергии, количество и характер стадий воздействия на сырье, а также вид готовой продукции. Их можно классифицировать по различным признакам.

По характеру протекания управляемого технологического процесса во времени различают процессы непрерывные, непрерывно-дискретные и дискретные.

Непрерывные технологические процессы характеризуются длительным поддержанием режимов, близких к установившимся, и практически безостановочной подачей сырья. Эти процессы связаны с изменением агрегатного состояния материала (физико-химического состояния). Например, процессы нефтепереработки. В этом случае от устройства управления УУ (см. рисунок 1) требуется формирование управляющих воздействий У1 и У2, т.е. управляемыми параметрами являются как количество и состав материала, так и поток энергии.

Непрерывно-дискретные (периодические) процессы характеризуются сочетанием непрерывных и прерывных режимов функционирования различных технологических агрегатов на различных стадиях технологического процесса. Сырье и полуфабрикаты вводятся регламентированными дозами и в заданной последовательности. После того как все необходимые операции выполнены, получается порция конечного продукта. Характерным примером такого процесса является доменное производство чугуна. Также же, как и для непрерывных технологических процессов УУ непрерывно-дискретным процессом изменяет как поток материалов, так и поток энергии.

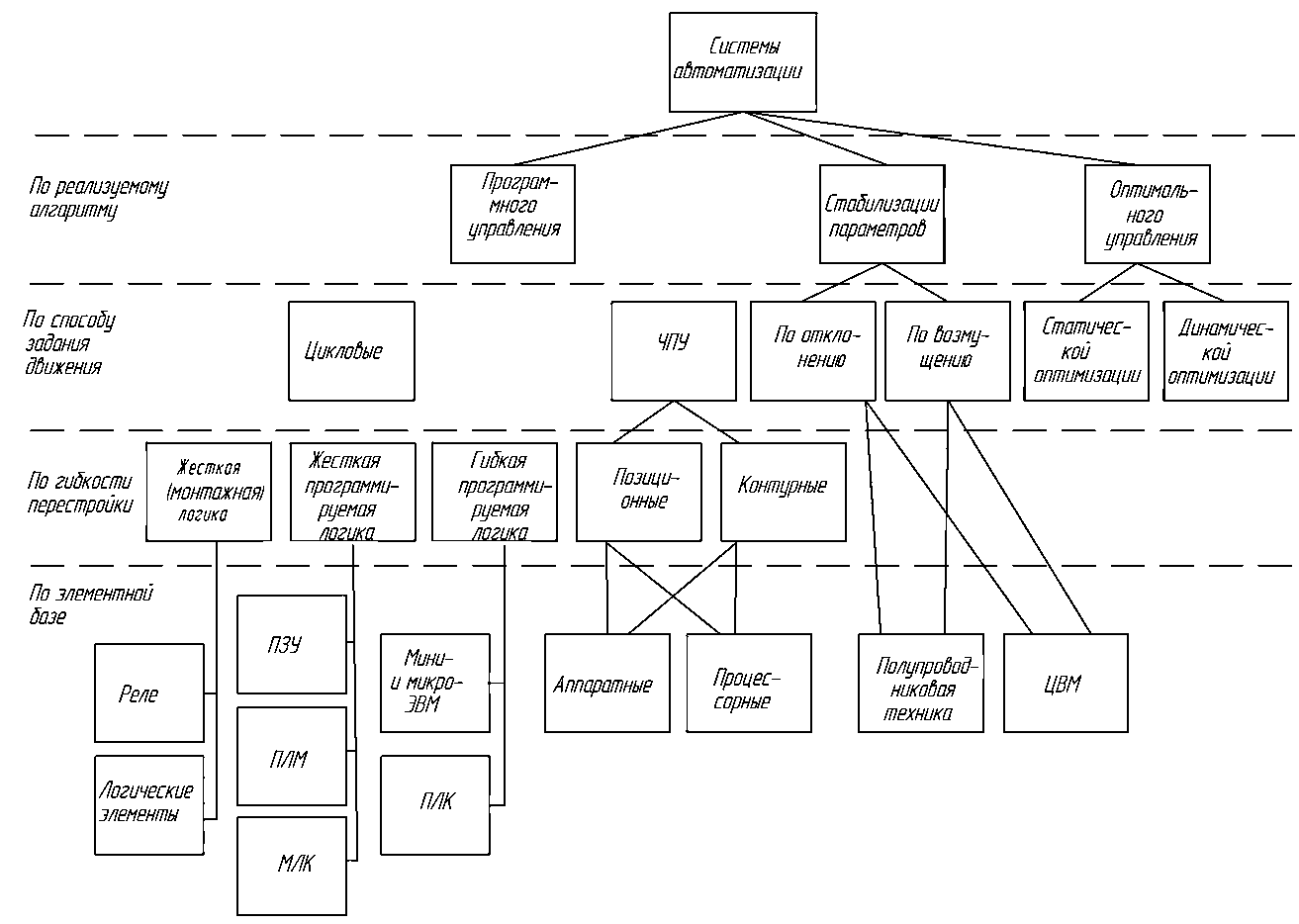

Рисунок 3– Классификация систем автоматизации

Дискретный технологический процесс часто называется циклическим процессом. Он предусматривает сначала транспортировку изделия в рабочую зону, затем его обработку и удаление из рабочей зоны. К таким процессам относятся процессы штамповки, сверления, сборки и т.п. УУ таких процессов управляют только потоком энергии.

Дискретный технологический процесс часто называется циклическим процессом. Он предусматривает сначала транспортировку изделия в рабочую зону, затем его обработку и удаление из рабочей зоны. К таким процессам относятся процессы штамповки, сверления, сборки и т.п. УУ таких процессов управляют только потоком энергии.

Представленные типы технологических процессов существенно отличаются по возможностям и задачам управления. В непрерывных и непрерывно-дискретных производствах обеспечивается, как правило, более высокая производительность и они более приспособлены для автоматизации. Поэтому преимущественно для этих процессов получены успехи по применению АСУ ТП. Потребность же в автоматизации процессов дискретного производства постоянно растет [4].

Это порождается, в первую очередь, постоянно растущим спросом в производстве большого количества разнообразных товаров, а также бурным развитием экономичных цифровых управляющих устройств.

На рисунке 3 представлен вариант классификации систем автоматизации, в соответствии с которой авторами и был построен курс лекционных и практических занятий по изучению систем автоматизации.

По реализуемым алгоритмам различают системы программного управления, стабилизации технологических параметров и оптимального управления.

В системах циклового программного управления (ЦПУ) программируются рабочие циклы машины, режимы технологического процесса и вспомогательные функции (автоматическая смазка, охлаждение и т.п.). Системы ЦПУ, как правило, реализуют логические алгоритмы.

По гибкости перестройки программы ЦПУ различают жесткую (монтажную) логику, жесткую программируемую логику и гибкую программируемую логику.

Жесткая (монтажная) логика реализуется на электромеханических реле и логических элементах.

Программа работы в таких системах создается схемным путем. Для изменения программы работы таких систем нужно монтажным путем изменять схему системы.

Жесткая программируемая логика реализуется на многофункциональных интегральных микросхемах (ИМС). Путем настройки многофункциональных ИМС на реализацию той или иной функции можно создать довольно широкий класс управляющих устройств. В качестве многофункциональных ИМС используются постоянные запоминающие устройства (ПЗУ), программируемые логические матрицы (ПЛМ), мультиплексоры (МПК) и т.п. Для изменения программы работы системы необходимо в ИМС изменить информацию или заменить другой интегральной микросхемой с новой информацией [2].

Программное управление (ПУ) – это управление движением машин, механизмов, транспортных средств и изменение физических и химических параметров технологического процесса по заранее заданной программе. В свою очередь программное управление может быть в зависимости от способа задания движения цикловым (ЦПУ).

Системы с гибкой программируемой логикой реализуются на программируемых логических контроллерах (ПЛК), а также на мини или микроЭВМ. В таких системах изменение алгоритма их работы достигается перепрограммированием ПЛК или ЭВМ.

Числовое программное управление (ЧПУ) используется в основном в машиностроении для управления металлорежущими станками и промышленными роботами. Устройство ЧПУ выдает управляющие воздействия на исполнительные органы оборудования в соответствии с программой и информацией о состоянии управляемого объекта. Программа задается в числовом виде и преобразование ее информации в процессе управления оборудованием обеспечивается средствами автоматики и вычислительной техники.

По характеру перемещений рабочих органов различают системы ЧПУ позиционные и контурные. Позиционные (их еще называют координатными) системы ЧПУ обеспечивают перемещение рабочего органа, например, шпинделя сверлильного станка в заданную позицию координатной плоскости. Неважно, по какой траектории идет перемещение инструмента в заданную точку, главное с требуемой точностью прийти в нее. Контурные (их еще называют непрерывными) системы ЧПУ решают более сложную задачу. В них должно быть взаимосвязанное движение рабочих механизмов по координатам, чтобы инструмент перемещался по заданной траектории для получения заданного контура детали. Реализация тех и других систем может быть как аппаратная, так и на базе ЭВМ (процессорные системы ЧПУ).

Под аппаратными системами ЧПУ имеются в виду системы ЧПУ, где алгоритм числового программного управления реализуется схемным путем.

Системы стабилизации параметров по своим принципам построения наиболее близки к системам автоматизированного электропривода.

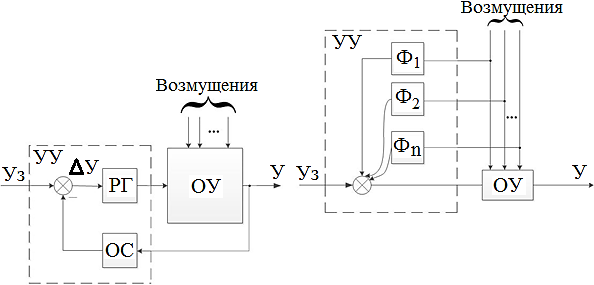

Так же, как и в автоматизированном электроприводе, стабилизация параметров технологического процесса может осуществляться как по отклонению (рисунок 4 а), так и по возмущению ((рисунок 4 б).

а) б)

Рисунок 4 – Системы стабилизации параметров: а) по отклонению; б) по возмущению

В системах стабилизации по отклонению стабилизируемый технологический параметр У измеряется и в виде обратной связи ОС сравнивается с заданной его уставкой УЗ. При отклонении параметра У от заданного значения УЗ разность ΔУ=УЗ–У обрабатывается регулятором РГ и таким образом изменяет режим технологического процесса (ТП), чтобы восстановить заданное значение У=УЗ. Любое влияние возмущений на ТП ослабляется действием обратной связи.

В системах регулирования по возмущению стабилизация технологического параметра У достигается за счет компенсации возмущающих воздействий.

Каждое возмущающее воздействие на ТП измеряется, формируются формирователями Ф, компенсирующие сигналы, которые, складываясь с У3, воздействуют на ТП, компенсируя воздействия возмущений. Так как все возмущения учесть сложно, то для устранения их влияний можно дополнительно ввести обратную связь по стабилизируемому параметру. Такие системы называются комбинированными.

Системы стабилизации могут быть реализованы как схемным путем на элементах полупроводниковой электроники, так и программным путем на ЭВМ [1].

Оптимизация технологических процессов реализуется практически исключительно на УВМ.

Они обеспечивают приведение системы в наилучшее (оптимальное) состояние в зависимости от качества исходного материала, состояния технологического оборудования и внешней среды.

При управлении технологическими процессами критериями оптимизации могут быть: максимальная производительность, минимум затрат энергии, требуемые показатели продукции и т.п.

Различают статическую и динамическую оптимизацию.

Системы статической оптимизации характеризуются малым влиянием контролируемых и неконтролируемых величин на ход технологического процесса, а, следовательно, и на критерий автоматизации. Время переходных процессов по каналам управления значительно меньше времени изменения выходной величины под влиянием возмущающих факторов.

Если же технологический процесс характеризуется значительным влиянием неконтролируемых воздействий на выходную величину и время изменения выходной величины соизмеримо со временем протекания переходных процессов по каналам управления, то необходима динамическая оптимизация. В этом случае необходимо знание динамических характеристик объекта по каналам управления.

Представленная классификация не претендует на полноту отражения всех систем автоматизации, но она дает представление о вопросах, решаемых системами автоматизации.

Для специалистов в области автоматизированного электропривода наиболее близки системы программного управления и стабилизации технологических параметров. Такие специалисты хорошо представляют себе особенности электропривода, воздействие его на объект, связь с устройствами задания управляющих воздействий на электропривод. Поэтому в данном учебном пособии большая часть материала посвящена рассмотрению задач анализа и синтеза систем циклового программного управления.

Анализ и синтез систем стабилизации технологических параметров осуществляется теми же методами, что и систем автоматизированного электропривода. Поэтому такие системы в данном пособии вообще не рассматриваются.

Системы оптимального управления присущи сложным технологическим процессам. Такие системы характеризуются наличием большого числа входных воздействий, сложным характером зависимости выходных переменных от входных воздействий, зависимостью выходных переменных не только от настоящих, но и предшествующих значений входных воздействий, нестационарностью статических и динамических характеристик и т.п. Такие системы, по сути, являются кибернетическими системами. Современная кибернетика состоит из ряда разделов, представляющих собой самостоятельные направления, которые не входят в подготовку инженеров в области автоматизированного электропривода [3].