Бурение электробурами

При бурении электробуром как и при роторном бурении расход раствора может устанавливаться независимо от других режимных параметров, а избыточное давление насосов может быть использовано в насадках гидромониторных долот.

Частота вращения вала электробура устанавливается еще на стадии проектирования режимов бурения, подбора типа электробура (см. табл. 5.14) и числа редукторов. При частоте переменного тока

f = 50 Гц частота вращения вала электробура (n) изменяется от 660 до 750 мин"1.

Для разбуривания большой группы мягких и средней твердости, пластичных и абразивных пород, особенно залегающих на значительной глубине, указанные значение n велики. Поэтому на практике частоты вращения электробура снижаются путем применения редукторов.

Выбор оптимальных режимных параметров

Независимо от способа бурения, для выбора оптимальных режимных параметров используются результаты исследований бурения опорно-технологических скважин на данной площади или на других площадях с аналогичными горно-геологическими условиями.

При выборе оптимальных величин параметров режима бурения необходимо учитывать, что на эффективность работы долот существенное влияние оказывают состав и свойства буровых растворов: плотность, реологические свойства, показатели фильтроотдачи, содержание в нем твердой фазы и нефти.

Скорость проходки уменьшается при увеличении: плотности бурового раствора (приводит к возрастанию дифференциального давления); пластической вязкости и, особенно, динамического напряжения сдвига (при неизменной подаче буровых насосов приводит к возрастанию гидравлических сопротивлений в циркуляционной системе и дифференциального давления); содержания бентонитовых частиц в суспензиях на водной основе.

Повышению скорости проходки способствует: увеличение показателя мгновенной фильтроотдачи бурового раствора; наличие в его фильтрате ПАВ, облегчающих проникновение жидкой среды в микротрещины и поры породы; добавки к буровому раствору на водной основе нефти, нефтепродуктов и других смазочных материалов (препятствует образованию сальников в результате чего возрастают действительная осевая нагрузка на долото и мощность, подводимая к забою), уменьшение содержания твердой фазы.

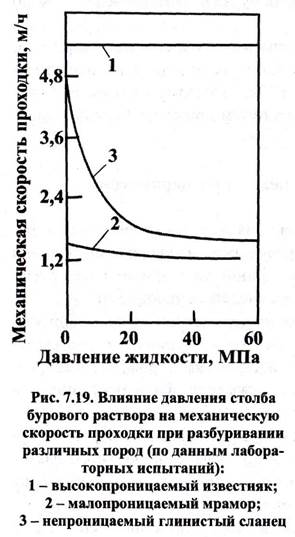

Влияние дифференциального давления и содержания твердой фазы на механическую скорость проходки показано на рис. 7.19 и 7.20.

Дифференциальное давление на забой является комплексным фактором, объединяющим плотность и вязкость бурового раствора, режим циркуляции, соотношение геометрических размеров ствола и бурильной колонны и т.п. Независимо от того, что является первопричиной изменения дифференциального давления на забой, его увеличение всегда сопровождается ухудшением показателей работы породоразрушающего инструмента.

Исследования влияния дифференциального давления на за-, бое на скорость бурения скважин, проведенные за рубежом, позволили установить, что экономиче ски выгодно вести дальнейшее совершенствование технологии промывки скважин по пути снижения дифференциального давления на забое вплоть до отрицательных величин.

Исследования влияния дифференциального давления на за-, бое на скорость бурения скважин, проведенные за рубежом, позволили установить, что экономиче ски выгодно вести дальнейшее совершенствование технологии промывки скважин по пути снижения дифференциального давления на забое вплоть до отрицательных величин.

Опыт бурения в штате Южная Луизиана показали, что при уменьшении дифференциального давления с 7 МПа до 0 механическая скорость проходки может увеличиться на 70% (рис. 7.19). Установлено также, что влияние перепада давления на механическую скорость зависит от осевой нагрузки на долото. Чувствительность механической скорости к дифференциальному перепаду, давления на забое возрастает с увеличением осевой нагрузки на долото.

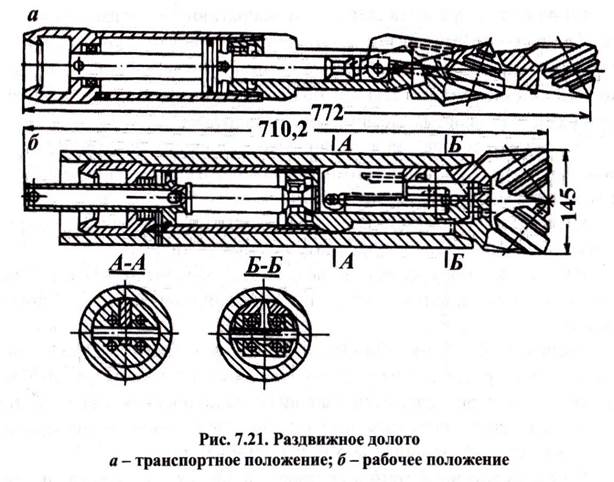

При бурении глубоких скважин большим тормозом в увеличении производительности бурения является время, затрачиваемое на производство спускоподъемных операций особенно в сверхглубоком бурении. Поэтому, для строительства сверхглубоких скважин весьма пер-

спективно развитие бурения без подъема бурильной колонны. При этом должны применяться вставные (раздвижные) шарошечные долота и съемные роторы специальных турбобуров.

Сущность способа заключается в том, что спуск и подъем долота осуществляется на канате внутри колонны бурильных труб, которые имеют несколько больший внутренний диаметр и.не имеют сужений соединениях.

Долото в транспортном положении беспрепятственно проходит внутри бурильной колонны (рис. 7.21), а в рабочем положении раздвигается для бурения скважины требуемого диаметра.

При таком способе бурения резко сокращается время на СПО, что положительно скажется на оптимизацию процесса бурения скважины в целом.

Следует отметить, что понятие оптимизации процесса бурения в широком смысле означает не только подбор рационального типа поро- доразрушающего инструмента и оптимального технологического режима бурения для каждого рейса, каждого характерного интервала, но и создание благоприятных условий для поддержания эффективности проходки в последующих рейсах и для сохранения устойчивости ствола скважины. С этой точки зрения в оптимизацию процесса бурения следует включать и специальные режимы. Действительно, едва ли можно считать оптимальным такой технологический режим бурения, когда в последующем рейсе приходится затрачивать значительную

часть рабочего времени на проработку ствола скважины или очистку от скопившегося шлама. Еще более тяжелые последствия могут появиться, если в интервале, пройденном с высокой механической скоростью, допущено значительное искривление ствола или нарушена устойчивость стенок скважины и т.п.

Ниже рассмотрим вопросы оптимизации процесса бурения в рамках одного рейса лишь для упрощения и конкретизации задачи.

Вопросы оптимизации процесса проходки ствола скважины решаются в два этапа:

первый этап включает разработку оптимальной технологии на стадии составления технического проекта на строительство скважины;

второй этап представляет собой оперативную оптимизацию (детализацию, корректировку и уточнение) технологического режима в процессе проходки скважины на основании тестов, анализа информации контрольно-измерительной аппаратуры и уточнения геологического разреза по данным механического каротажа.

На стадии составления технического проекта на строительство скважины для обоснования оптимальных режимов бурения используются различные источники информации:

материалы, полученные в результате бурения опорно- технологических скважин в рассматриваемом районе;

материалы, полученные в результате обработки промысловых данных по строительству скважины в аналогичных условиях в других районах;

данные о физико-механических свойствах горных пород, представленных в проектном разрезе по скважине, а также результате экспериментальных исследований и анализа аналитических зависимостей;

рекомендации предприятий-изготовителей породоразрушающего инструмента по его рациональному использованию.

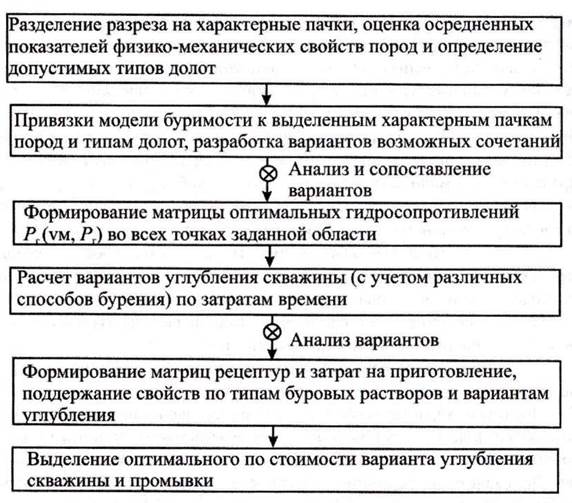

По существующей методике проектирования предусмотрен определенный порядок обоснования рациональных типов породоразрушающего инструмента по обобщенной классификационной таблице (ОКТ) и подбора оптимальных технологических режимов (рис. 7.22).

Правильный выбор типа породоразрушающего инструмента - один из важнейших факторов, позволяющих достигнуть высокой производительности труда на буровых работах. Наиболее полного соответствия типа породоразрушающего инструмента свойствам горных пород можно добиться в том случае, когда геологический разрез достаточно хорошо изучен. Как правило, геологический разрез хорошо известен при проектировании эксплуатационного бурения. Подбор рациональных типов породоразрушающего инструмента для структурно-поискового и разведочного бурения усложняется из-за недостаточности информации о физико-механических свойствах горных пород, толщины отдельных пропластков и т.п.

Рис. 7.22. Блок-схема сбора и обработки первичной информации и выбора рациональных типов долот

Большое значение для определения оптимального режима отработки инструмента в тех или иных условиях и прогнозирования показателей его работы имеет использование аналитических моделей. Математическое моделирование бурения - это составление аналитических выражений, описывающих процесс работы инструмента на забое скважины.

Математическое моделирование должно удовлетворять нескольким требованиям, среди них наиболее важны описание процесса с достаточной для практических целей точностью и несложная идентификация модели, т.е. привязка модели к конкретным условиям путем определения входящих в выражения констант, коэффициентов, показателей степени и т.п.

Особенности процесс бурения обусловлены действием множества факторов, поэтому и аналитическое описание процесса тоже является

многоаргументным. Разумеется, учесть все связи невозможно, поэтому при построении модели количество аргументов приходится ограничивать, выбирая наиболее существенные из них, отличающиеся сильной связью. Это приводит к тому, что, с одной стороны, модель становиться удобной в оперировании с ней, а с другой - она лишь приближенно описывает реальный процесс.

При моделировании процесса роторного бурения наиболее важные аргументы - характеристики твердости и абразивности горной породы и режимные параметры: нагрузка на долото Рд, частота вращения п и подача Q промывочной жидкости (циркуляционного агента). Для упрощения модели очень часто полагают, что подача промывочной жидкости находится в рациональных пределах, и ограничиваются рассмотрением влияния лишь двух режимных параметров (нагрузки на долото и частоты вращения).

Математическое моделирование процесса бурения с забойным гидравлическим двигателем должно учитывать, что частота вращения породоразрушающего инструмента в этом случае устанавливается в соответствии с рабочей характеристикой забойной машины в зависимости от подачи промывочной жидкости Q и крутящего момента на валу.

Чтобы произвести идентификацию модели, необходимо располагать фактическими данными о показателях работы долота в конкретном разрезе. Имеются методики, позволяющие по одному рейсу долота подсчитать все константы, необходимые для идентификации модели, а затем определить оптимальный режим и вычислить прогнозные значения показателей работы долота при этом режиме. При разработке проекта для вновь осваиваемого района модели идентифицируют по фактическим данным бурения скважин в аналогичных условиях.

По некоторым методикам для идентификации моделей вычисляют три константы: постоянную буримости горной породы, которая характеризует эффективность работы использованного типа долота в рассматриваемой разности горной породы; постоянную абразивности, которая характеризует интенсивность абразивного воздействия горной породы на вооружение долота; постоянную, учитывающую влияние бурового раствора на долговечность опоры долота.

Трех указанных выше констант оказывается достаточно для просчета показателей работы долота при различных сочетаниях нагрузки на долото и частоты вращения выбора оптимального режима.

До промышленного внедрения разработанной технологии рекомендуется провести экспериментальную проверку правильности принятых решений. На этой стадии, которая обычно называется экспериментальной; на вновь осваиваемой площади закладывают опорно- технологическую скважину и уточняют, рациональны типы долот и технологические режимы. По результатам проведенных эксперимен

тальных исследований разрабатывают регламенты отработки долот, которыми руководствуются буровые бригады в работе.

Решение оптимизационной задачи при бурении с забойным двигателем несколько усложняется, поскольку в этом случае необходимо согласовать режим отработки долота с рабочей характеристикой забойного двигателя. Одни двигатели (электробур, объемный винтовой двигатель) отличаются достаточно жесткой характеристикой, и частота вращения вала мало зависит от загрузки; у турбобуров, наоборот, частота вращения может варьировать в широких пределах. При разработке технологии турбинного бурения должны быть рассмотрены три задачи:

1. обеспечение эффективной работы долота на забое, т.е создание и поддержание режима, близкого к оптимальному для данной поры долото - горная порода;

2 обеспечение устойчивой эффективной работы турбобура, т.е. режима его работы с достаточно высоким к.п.д.;

3. рациональное использование гидравлической мощности бурового насоса.

Рабочую характеристику турбобура согласовывают с режимом отработки долота на основании расчетов крутящего момента на валу забойного двигателя при осевой нагрузке в рекомендованном диапазоне. По расчетным величинам крутящего момента с использованием рабочей характеристики турбобура определяют соответствующие частоты вращения вала и проводят анализ пригодности выбранного типа турбобура для проходки интервала на оптимальном режиме.

Поскольку в проекте на строительство скважины невозможно в точности предусмотреть все особенности геологического строения разреза, очень важное значение приобретает оперативная корректировка технологии бурения при реализации предписаний регламента.

Оперативное управление процессом бурения в значительной степени зависит от квалификации бурового персонала (прежде всего бурильщика), оснащенности средствами контроля процесса бурения и оперативности и правильности обработки информации, поступающей от контрольно-измерительных систем.

В заключение по этой части раздела следует отметить, что оптимизации процесса бурения выделяются два этапа:

- разработка оптимальной технологии на стадии составления технического проекта строительства скважин;

- оперативная оптимизация в процессе проходки скважины на основании тестов и с учетом изменяющейся ситуации в скважине (отклонение геологического разреза от проектного, возникновение осложнений и т.д.).

Структурная функциональная схема проектирования процесса бурения скважины приведена на рис. 7.23.

Рис. 7.23. Структурная функциональная схема проектирования процесса бурения скважины

Для нормального проведения технологических операций в процессе бурения с оптимальным исходом необходимо также знать охлаждающее действие очистного агента (в т.ч. бурового раствора).

В нормальных условиях бурения нефтяных и газовых скважин при жидкостной промывке не возникает каких-либо сложностей из-за перегрева долота, за исключением "прижога" в результате незамеченного прекращения циркуляции, зашламования призабойной зоны. Расход любой промывочной жидкости, определяемый из условия очистки забоя и транспортирования шлама к поверхности, всегда достаточен для надежного охлаждения лопастных, шарошечных и алмазных долот даже при форсированных режимах бурения.

Количество теплоты, выделяющейся в единицу времени за счет механической работы долота на забое, в ту же единицу времени воспринимается потоком очистного агента. Происходящий при этом прирост температуры последнего у забоя приближенно можно оценить по формуле

Δ t3 = N/Gcp, (7.40)

где Δt3 - прирост температуры очистного агента в призабойной зоне скважины, °С; N - развиваемая на забое мощность, Вт; G - массовый расход очистного агента, кг/с; ср - теплоемкость очистного агента (для воздуха или газа при постоянном давлении), Дж/(кг.°С).

Расчет по формуле (7.40) показывает, что прирост температуры промывочной жидкости у забоя даже при высокой забойной мощности составляет лишь десятые доли градуса.

Впервые интерес к процессам нагрева и охлаждения долота при бурении глубоких скважин стал проявляться в начале 50-х годов в связи с освоением продувки природным газом и воздухом.

Высокие температуры отрицательно влияют на стойкость долот, работу турбо- и электробуров, процессы обсадки и цементирования скважин. Увеличение глубин разведочного и эксплуатационного бурения на нефть и газ, развитие сверхглубокого бурения требуют изыскания эффективных путей нормализации температурного фактора, что невозможно без знания закономерностей температурного режима скважины в процессе ее бурения.

Под температурным режимом скважины понимают распределение температуры очистного агента в нисходящем и восходящем потоках, изменяющееся по глубине и во времени.

Подробнее об этом явлении можно узнать из учебного пособия, "Основы бурения нефтяных и газовых скважин" (А.Г. Калинин, B.C. Литвиненко, А.И. Радин, Санкт-Петербург, 1996, раздел VI).