Гидравлический ударный механизм ГУМ предназначен для ликвидации прихватов бурильных и обсадных колонн, труб, испытателей пластов и т.д. путем нанесения ударов, направленных снизу вверх либо сверху вниз в зависимости от сборки механизма. Он (рис. 8.28) со-

стоит из шпинделя 1; переводников 2 и 7; цилиндра 3, имеющего две камеры разного сечения; бойка 4; поршня 5 и штока 6. Вся система ГУМ герметизирована и внутри заполнена маслом.

стоит из шпинделя 1; переводников 2 и 7; цилиндра 3, имеющего две камеры разного сечения; бойка 4; поршня 5 и штока 6. Вся система ГУМ герметизирована и внутри заполнена маслом.

Для работы с ГУМ отсоединяют неприхвачен- ную часть колонны от прихваченной с помощью ловильного инструмента, а если верх извлекаемой колонны оканчивается замковой резьбой нижнего переводника 7, то ГУМ соединяют с аварийной колонной. Свободному закреплению замковой резьбы нижнего переводника с замковой резьбой аварийной колонны способствует наличие шлице- вой пары у переводника 2, и шпинделя 1. Затем натягивают бурильную колонну с усилием, превышающим ее вес на 200 - 800 кН. Вначале скорость шпинделя с поршнем будет небольшой, так как он движется вверх за счет перетока масла из верхней полости (большей) в нижнюю (малую) через три последовательных отверстия. Пройдя 213 мм, поршень попадает в цилиндр 3 с продольными пазами. При этом площадь сечения для прохода масла из большей полости в малую увеличивается более чем в 200 раз. Масло свободно, почти без давления перетекает вниз, шпиндель 1, увлекаемый сжимающимися трубами, мгновенно перемещается вверх и бойком 4 ударяет по нижнему торцу шлицевого переводника 2. Этот удар передается прихваченному инструменту через корпус цилиндра 3 и переводник 7. Для повторного удара перегоняют масло из нежней (малой) полости цилиндра в верхнюю. Для чего на шпиндель создают осевую нагрузку 10-20 кН, направленную вниз. ГУМ готов к повторному удару.

Для осуществления ударов, направленных вниз, ГУМ разбирают, цилиндр 3 вместе с поршнем 5 переворачивают на 180° и снова собирают.

Работает ГУМ ударами вниз следующим образом. Колонну разгружают на величину веса УБТ, происходит медленный переток масла из нижней полости цилиндра 3 в верхнюю. После входа поршня в большую полость давление масла падает, УБТ падает вниз до упора, пока торец переводника шпинделя не ударит по торцу шлицевого переводника 2. Этот удар передается прихваченной части инструмента. В случае надобности удары повторяются. Число ударов для различных случаев колеблется от 1 до 100.

Опыт применения ГУМ в различных условиях показывает, что при температуре в скважине более 140 °С его применение нецелесообразно.

Возбудитель упругих колебаний В УК предназначены для ликвидации прихватов путем нанесения мощных ударов по прихваченной колонне труб.

Возбудитель упругих колебаний В УК предназначены для ликвидации прихватов путем нанесения мощных ударов по прихваченной колонне труб.

Он состоит (рис. 8.29) из корпуса 5, переходников 9, 2 и 1, ограничительной втулки 4, регулировочного винта и бойка 6, телескопического штока 3, разъединительных муфты 8 и ниппеля 7.

Принцип работы ВУК основан на создании ударами продольных колебаний в колонне труб за счет расцепления телескопического узла. Для работы возбудителем упругих колебаний бурильную колонну развинчивают над местом прихвата, опускают ВУК. При повышении сил фрикционного сцепления муфта 8 и ниппель 7 разъединяются, в результате резкого скачка колонны труб начинает колебаться и освобождаться. При волновом воздействии на прихваченную часть колонны переводник 1 с манжетами воспринимает вес жидкости, находящейся над ним, вызывает гидродинамический эффект и устраняет резкое перемещение бурильной колонны и талевой системы.

При неосвобождении колонны ВУК заряжают повторно прямо в скважине, для чего бурильную колонну опускают. При этом шток дойдет до упора ниппеля в регулировочный винт. Бурильную колонну проворачивают с усилием, соответствующим жесткости разъединительного узла, и повторяют работы в описанной последовательности до освобождения прихваченной колонны, а при невозможности ее освобождения - до запланированного числа ударов.

При использовании возбудителя упругих колебаний как ударного ясса с выбиванием прихваченной части труб вверх, его опускают без переводника 1 и работают так же, как и в случае его использования для волнового возбуждения колебаний. В результате натяжения бурильной колонны происходят разъединение муфты 8 с ниппелем 7 и последующий удар наковальни по втулке 4, жестко соединенной с извлекаемыми трубами.

Устройство для ликвидации прихватов УЛП — 190-1 предназначено для ликвидации прихватов колонны труб, преимущественно вызванных заклиниванием.

Устройство (рис. 8.30) состоит из корпуса 1, уплотнительной манжеты 2, корпуса 3, предохранительного кольца 4, зубьев 5 в окне корпуса, зубьев 6 на плашке, приваренной к штоку, и штока 7. Работа устройства основана на принципе создания ударов, направленных или вверх, или вниз, за счет растяжения-сжатия части колонны труб, расположенной над зоной прихвата.

Устройство (рис. 8.30) состоит из корпуса 1, уплотнительной манжеты 2, корпуса 3, предохранительного кольца 4, зубьев 5 в окне корпуса, зубьев 6 на плашке, приваренной к штоку, и штока 7. Работа устройства основана на принципе создания ударов, направленных или вверх, или вниз, за счет растяжения-сжатия части колонны труб, расположенной над зоной прихвата.

Техническая характеристика УЛП - 190 - 1 приведена ниже.

Техническая характеристика УЛП - 190 - 1 приведена ниже.

Устройство в скважину опускают со следующей компоновкой: направляющая воронка, ловильный инструмент, безопасный переводник, устройство УЛП - 190 - 1, УБТ длиной 60 - 70 м, центратор и бурильные трубы. При сборке проверяют состояние узлов компоновки в устройстве свободного хода штока в осевом и радиальном направлениях.

Фрезеры

Фрезеры - это широко применяемые инструменты. Они выполняют различные функции в скважинах. В одних случаях они используются для разрушения предметов в скважинах путем их фрезерования на забое: в других - как вспомогательный инструмент с целью подготовки верхней части колонны труб для захвата их ловильным инструментом. Наконец, они используются для забуривания нового ствола при отклонении от оставленного предмета в скважине. Кроме того, существуют конструкции фрезеров для правки обсадных колонн, а также для облегчения срезания осложненной части труб.

Фрезер забойный ФЗ предназначен для разрушения металлических предметов.

Он состоит (рис. 8.31) из корпуса 1, истирающего участка 3 и режущих пластин 4 с релитом 2. На истирающем участке фрезера запрессованы в заплавлены припоем режущие пластины из металлоке- рамического твердого сплава. Боковая поверхность фрезера направлена релитом 2.

Он состоит (рис. 8.31) из корпуса 1, истирающего участка 3 и режущих пластин 4 с релитом 2. На истирающем участке фрезера запрессованы в заплавлены припоем режущие пластины из металлоке- рамического твердого сплава. Боковая поверхность фрезера направлена релитом 2.

Фрезеры торцовые ФТ предназначены для фрезерования металлических предметов в обсаженных скважинах с целью очистки по всему сечению ствола. Внешне они похожи на фрезеры типа ФЗ.

Фрезер комбинированный ФЗК предназначен для кольцевого фрезерования по наружному диаметру и последующему фрезерованию по всему сечению металлического предмета. Он совмещает функции кольцевого и забойного фрезеров и изготовляется только с наружным диаметром 118 мм для работы в колоннах с внутренними диаметрами 122 - 148 мм. Применяется фрезер преимущественно для фрезерования труб диаметрами 73 и 89 мм. Длина фрезера 625 мм, высота режущей части 20 мм, масса 35 кг.

Фрезер пилотный ФП предназначен для фрезерования в обсадной колонне прихваченных труб, пакеров, муфт, монтажных элементов погружных электронасосов и т.д. Как и фрезер ФЗК, он изготовляется только одного размера с наружным диаметром 115 мм для работы в колоннах с наружными диаметрами 140 - 146 мм. Диаметр штока 50 мм, для длина фрезера 385 мм, высота режущей части 20 мм, масса 16 кг. У всех фрезеров этой группы режущая часть выполнена из ме- таллокерамического твердого сплава. Верхняя часть фрезеров имеет соответствующую резьбу замковой муфты, которая изготовляется левой и правой. Фрезерами этих типов рекомендуется работать совместно с металлоулавливателями.

Рекомендуется следующий режим работы:

Подача насосов, л/с 10-12

Максимальная осевая нагрузка, кН до 40

Частота вращения фрезера, об/мин 100

Фрезеры кольцевые ФК предназначены для офрезерования прихваченных труб (бурильных, насосно-комрпессорных и насосных штанг), а также других круглых предметов.

Фрезеры кольцевые ФК предназначены для офрезерования прихваченных труб (бурильных, насосно-комрпессорных и насосных штанг), а также других круглых предметов.

Фрезер (рис. 8.32) состоит из головки 1 с присоединительной резьбой под соответствующие трубы; корпуса 2 с винтовыми пазами внутри и режуще-истирающим участком 3 на торце, армированным дробленым металло- керамическим твердым сплавом.

Фрезер изготовляют как с правой, так и с левой присоединительной резьбой. Направление винтовых пазов корпуса обратное направлению присоединительной резьбы головки. Режим работы кольцевого фрезера:

Осевая нагрузка, кН 10-50

Подача насосов, л/с 10-12

Частота вращения, об/мин 50-90

Фрезер - воронка ФВ предназначается для офрезерования верхнего конца бурильных и насосно-компрессорных труб в обсадной колонне. Она представляет собой стандартную воронку режуще-истирающая часть, которой армирована дробленым твердым сплавом на припое. Как правило, фрезер-воронкой работают совместно с ловильным инструментом, например с ловителем.

Фрезер-райбер ФРС предназначен для прорезания обсадной колонны с целью забуривания нового ствола в скважине.

Фрезер-райбер изготовляется комплектно. В комплект входят три райбера для последовательного увеличения «окна». Сначала работают меньшим райбером № 1 (а), затем последующими спусками райберов № 2 (б) и № 3 (в) «окно» увеличивают до нужных размеров. Фрезер- райбер ФРС - неразборная конструкция. Рабочая часть его наплавляется твердым сплавом.

Фрезер-райбер прогрессивного резания РПМ (рис. 8.33) также предназначен для прорезания обсадной колонны с целью забуривания нового ствола в скважине и заменяет комплект фрезеров ФРС. Конструктивно он отличается от последних тем, что в одном фрезере имеются три рабочие поверхности разного диаметра, заменяющие три фрезера ФРС. Режущие элементы фрезера изготовлены из пластин высокого прочного твердого сплава.

Комплекс режущего инструмента (КРИЗ) предназначен для вскрытия «окна» в обсадной колонне и последующего забуривания через него в скважине нового ствола.

Комплекс состоит из фрезер-райбера пилотного (рис. 8.34, а) и фрезер-долота (рис. 8.34, б). С помощью первого прорезается «окно» в обсадной колонне и благодаря направляющему штоку достигается плавный выход фрезер- райбера из колонны. Фрезер-долотом калибруется «окно» и часть ствола за ним, чем создается беспрепятственное углубление скважины и гарантируемое прохождение долота любого типа соответствующего размера.

Комплекс состоит из фрезер-райбера пилотного (рис. 8.34, а) и фрезер-долота (рис. 8.34, б). С помощью первого прорезается «окно» в обсадной колонне и благодаря направляющему штоку достигается плавный выход фрезер- райбера из колонны. Фрезер-долотом калибруется «окно» и часть ствола за ним, чем создается беспрепятственное углубление скважины и гарантируемое прохождение долота любого типа соответствующего размера.

Фрезер-райбер (см. рис.8.34, а) состоит из корпуса 1 и штока 2. Рабочие поверхности корпуса оснащены режущими зубьями из твердосплавных пластин, а шток наплавлен релитом. Для соединения с бурильной колонной верхняя часть корпуса фрезера выполнена в виде муфты с замковой резьбой. Фрезер- долото (см. рис. 8.34, б) состоит из муфты 1 с присоединительной замковой резьбой вверху, корпуса 2, армированного по торцовой и боковой поверхностям дробленым металлокерами- ческим твердым сплавом 3.' Перед спуском в скважину проверяется состояние присоединительной резьбы и режущей поверхности, а также диаметр фрезер- рейбера.

Комплекс работает следующим образом. Спуском фрезера- райбера прорезают «окно» в обсадной колонне на длину до 1 м, затем фрезер-долотом фрезеруют и калибруют «окно» необходимого профиля.

Ражим работы:

Частота вращения ротора, об/мин 60-80

Нагрузка, кН <10-20

Подача насоса, л/с >10

После работы детали комплекса промываются, обмеряются, исправные консервируются и устанавливаются на аварийной площадке. Фрезер-райберы с изношенной поверхностью или замковой резьбой отправляются на ремонт.

Фрезеры колонные конусные типа ФКК применяют для выравнивания фрезерованием поврежденных участков обсадных колонн. Фрезеры изготовляют двух видов (рис. 8.35): с боковым промывочными отверстиями; с боковыми и центральными промывочными отверстиями.

Первые выпускают диаметром до 167 мм, а остальные - большим диаметром. Режущую часть фрезеров армируют пластинами из твердого сплава, которые вставляются в пазы и припаиваются латунным прутком.

Смятые и сломанные поверхности труб фрезеруют при следующем режиме:

Частота вращения ротора, об/мин 60 - 120

Осевая нагрузка, кН 5

Равномерное повышение осевой нагрузки в начальный

период фрезерования, кН 20

Количество прокачиваемой жидкости, л/с 12

Через каждый 1 м проходки, но не более чем через 20 мин работы на поврежденном участке, производят отрыв и приподъем фрезера не менее чем на 13 - 15 м над местом фрезерования.

Печати

Печатями различных видов пользуются, например, для определения места положения оборванной бурильной трубы и в других ситуациях и характера нарушения обсадной колонны, чтобы получить представление о предмете, находящемся в скважине. Печати бывают свинцовые, объемные универсальные.

Серийно изготовляют только печати торцовые универсальные

ПУ (табл. 8.7).

Труборез внутренний механический предназначен для срезания труб, оставленных в скважине, с целью последующего извлечения их из нее. Труборез (рис. 8.36) состоит из корпуса 1, режущих пластин 3, часть наружной поверхности которых наплавлена твердым сплавом 4, и осей 2, с помощью которых режущие пластины крепятся на корпусе. Корпус трубореза имеет продольные пазы; в них размещены режущие пластины и отверстия аяб для прохождения бурового раствора.

Труборез спускается в скважину на бурильной колонне, которая во время спуска через циркуляционное отверстие а заполняется раствором. После установки трубореза на место работы восстанавливается циркуляция бурового раствора. Бурильную колонну вращают с минимальной частотой ротора 40 - 50 об/мин. Под действием перепада давления бурового раствора 3-5 МПа режущие пластины 3 выходят из пазов корпуса и, прижимаясь поверхностью с наплавленным твердым сплавом к трубе, режут ее. Время, необходимое для перерезания трубы, составляет 1 - 2ч.

По окончании работы нижние концы режущих рычагов выходят из пазов в корпусе. При этом буровой раствор выходит через отверстия б в межтрубное простарнбство, давление снижается, что сигнализирует об окончании резания трубы. После выключения циркуляции раствора режущие пластинки под действием собственного веса опускаются. Труборез без затруднений извлекается из скважины.

По окончании работы нижние концы режущих рычагов выходят из пазов в корпусе. При этом буровой раствор выходит через отверстия б в межтрубное простарнбство, давление снижается, что сигнализирует об окончании резания трубы. После выключения циркуляции раствора режущие пластинки под действием собственного веса опускаются. Труборез без затруднений извлекается из скважины.

Труборезка внутренняя пескоструйная (рис. 8.37) предназначена для обрезания обсадных колонн в скважинах диаметром от 146 до 324 мм.

Труборезка состоит из корпуса 1, шаров 2 и 9, втулки 3, стопорных винтов 4, эластичных колец 5, ниппеля 6, насадки 7 и башмака 8.

Труборезку готовят к работе следующим образом. В корпус 1 ввинчивают башмак 8, устанавливают втулку 3 с уплотнениями 5 и фиксируют стопорными винтами 4. Затем из комплекта сменных ниппелей берут ниппели под обрезаемый диаметр труб и ввинчивают в корпус. В зависимости от толщины стенок обрезаемых труб регулируют степень завинчивания ниппелей в корпус. Для оптимального режима резания необходимо, чтобы насадка находилась не более чем в 8 - 10 мм от стенки обрезаемой трубы. Для получения оптимального расстояния между стенкой трубы и торцами ниппелей регулируют степень завинчивания ниппелей путем перемещения их в резьбовом соединении ниппеля с корпусом.

Труборезку готовят к работе следующим образом. В корпус 1 ввинчивают башмак 8, устанавливают втулку 3 с уплотнениями 5 и фиксируют стопорными винтами 4. Затем из комплекта сменных ниппелей берут ниппели под обрезаемый диаметр труб и ввинчивают в корпус. В зависимости от толщины стенок обрезаемых труб регулируют степень завинчивания ниппелей в корпус. Для оптимального режима резания необходимо, чтобы насадка находилась не более чем в 8 - 10 мм от стенки обрезаемой трубы. Для получения оптимального расстояния между стенкой трубы и торцами ниппелей регулируют степень завинчивания ниппелей путем перемещения их в резьбовом соединении ниппеля с корпусом.

Подготовленную труборезку опускают к месту резания и восстанавливают циркуляцию бурового раствора. Затем бросают шар 9 для перекрытия центрального канала и направления потока бурового раствора через насадки. В трубы закачивается жидкость для резания

(раствора с песком). Одновременно бурильную колонну с труборезкой вращают. Выходящая из насадок жидкость прорезает трубу через 2 - 3 ч. После этого забрасывается второй шар. Под давлением срезаются стопорные винты, втулка 3 опустится, откроются циркуляционные отверстия, перекрытые втулкой, и циркуляция начнется через них. Убедившись в наличии циркуляции и полном выносе песка из скважины, ее прекращают и труборезку извлекают из скважины.

(раствора с песком). Одновременно бурильную колонну с труборезкой вращают. Выходящая из насадок жидкость прорезает трубу через 2 - 3 ч. После этого забрасывается второй шар. Под давлением срезаются стопорные винты, втулка 3 опустится, откроются циркуляционные отверстия, перекрытые втулкой, и циркуляция начнется через них. Убедившись в наличии циркуляции и полном выносе песка из скважины, ее прекращают и труборезку извлекают из скважины.

Режим работы трубореза:

производительность агрегатов АН - 700 - 12 л/с. частота вращения трубореза - около 10 мин"1, давление на агрегатах -20 - 24 МПа; оптимальное содержание песка в растворе - 50 - 100 г на литр раствора.

Устройство УВУ предназначено для срезания трубы и вырезания участка обсадной колонны с целью забуривания в этом интервале нового ствола. Надобность в забуривании нового ствола возникает при ликвидации аварии в скважине или при восстановлении бездействующих скважин.

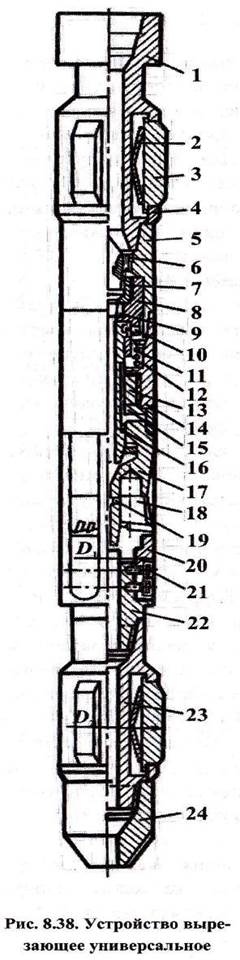

Устройство (рис. 8.38) состоит из корпуса верхнего центратора 1, пружин 2 и

направляющей центратора 3, колец 4,

15 цилиндра 5, иглы 6, втулки 7, поршня 8, насадки 9, винта 10, толкателя 13, корпуса 14, уплотнительного кольца 16, рычага 17, резцов 18, фиксаторов с пружиной 19, ограничителя 20, болта 21, корпуса 22, корпуса нижнего центратора 23 и наконечника 24. УВУ изготовляется для работы в обсадных колоннах диаметрами 168, 194 и 219 мм. Оно представляет собой единую цельную конструкцию, в которую в зависимости от диаметра вырезаемой части обсадной колонны вставляются сменные детали - резцы, ограничители и направляющие.

Отклонители

В аварийной ситуации довольно часто приходится забуривать второй ствол, с целью обойти оставленный в скважине инструмент и войти в продуктивный горизонт новым стволом. Для этого необходимо иметь отклоняющие устройства. Об этих устройствах подробно изложено в пятом разделе, поэтому здесь мы остановимся подробнее на отклонителях типа ОТЗ и ОЗСТ. (рис. 8.39, табл. 8.8).

В аварийной ситуации довольно часто приходится забуривать второй ствол, с целью обойти оставленный в скважине инструмент и войти в продуктивный горизонт новым стволом. Для этого необходимо иметь отклоняющие устройства. Об этих устройствах подробно изложено в пятом разделе, поэтому здесь мы остановимся подробнее на отклонителях типа ОТЗ и ОЗСТ. (рис. 8.39, табл. 8.8).

Отклонители типа ОТЗ и ОЗСТ предназначены для обеспечения необходимого отклонения фрезера, режущего и бурильного инструментов при прорезании «окон» и забуривании нового ствола через обсадную колонну в скважине.

Собранный отклонитель, при необходимости ориентированный в заданном направлении, спускается в скважину и плавно ставится на забой. При этом пружину 3 (см. рис. 8.39) будут удерживать спускной клин 2 по центру, а винты 1 исключать его вращение. Под действием осевых усилий срезаются специальные винты 9, корпус 7 перемещается вниз, а плашки 8 разводятся и врезаются зубьями в стенку обсадной колонны. Клин-отклонитель 5 смещается вниз в сторону по направлению движения пальца 6 в прорези и упирается тыльной частью в обсадную трубу, исключая образование просвета между последними узлами. После этого срезаются винты 4 и освобождается спускной клин 2, который затем поднимается из скважины совместно с пружинами 3. Клин-отклонитель, закрепленный плашками, остается в скважине.

Более подробную информацию об осложнениях и авариях в бурении можно получить в «справочнике инженера - технолога по бурению глубоких скважин» (А.Г. Калинина, Р.А. Ганджумяна, А. Г. Мессер, Москва изд-во Недра, 2005).

Таблица 8.8

Основные параметры отклонителей для забуривания новых стволов в обсадной колонне

Контрольные вопросы к разделу 8.

1. Причины возникновения и отрицательные последствия осложнений.

2. Поглощение промывочной жидкости.

3. Притоки в скважину, газонефтеводопроявления.

4. Потеря устойчивости стенок скважины, осыпи, обвалы.

5. Затяжки и посадки бурильных и обсадных колонн, заклинивания и прихваты.

6. Желобообразования.

7. Аварии. Причины аварий и их ликвидация.

8. Инструменты и устройства, предупреждающие технологические осложнения.