Cкважин

В настоящее время наибольшее применение нашли следующие геотехнологические методы:

- Подземное выщелачивание;

- Подземное растворение;

- Подземная выплавка;

- Подземная газификация;

- Скважинная гидродобыча.

Физико-химические методы геотехнологии для добычи ряда полезных ископаемых (соль, золото, сера, уран, железо, медь), подземное растворение (для разработки соляных месторождений и создания подземных емкостей) и подземная газификация (перевод полезного ископаемого, например угля, в газообразное состояние) уже широко используются. Геотехнологическая добыча полезных ископаемых осуществляется в подавляющем большинстве с помощью буровых скважин, особенно наклонных и горизонтальных, успешно заменяющих вертикальные.

15.7.1. Бурение кустовых наклонно направленных геотехнологических скважин.

Основными выработками для вскрытия и освоения продуктивных пластов при геотехнологических методах добычи полезных ископаемых (методы (ГТС) служат буровые скважины (ГТС). Затраты на сооружение ГТС составляют значительную часть общих затрат на добычу (25 - 30 %). Можно без преувеличения сказать, что дальнейшее успешное развитие методов ГТС во многом будет зависеть от прогресса в технике и технологии сооружения.

Большинство методов ГТС основано на использовании вертикальных скважин для добычи полезных ископаемых. Вертикальные скважины располагаются по определенной технологической сети. Методика вскрытия и освоения месторождений только вертикальными скважинами имеет ряд существенных недостатков. Вертикальными скважинами невозможно или экономически невыгодно отрабатывать участки месторождений, расположенные под дном рек и водоемов, под зданиями и промышленными сооружениями, охранными зонами ЛЭП. Использование вертикальных скважин приводит к отчуждению значительных площадей культурных земель, требующих последующей рекультивации, необходимость сооружения разветвленных трубопроводов большой протяженности.

Совмещение устьев нескольких наклонно-направленных скважин на одной площадке (кустовые скважины) позволяет повысить эффективность добычи полезных ископаемых методом ГТС и улучшить охрану окружающей среды за счет:

- отработки участков месторождений под дном рек и водоемов, под зданиями и промышленными сооружениями, под охранными зонами ЛЭП;

- сокращения протяженности технологических трубопроводов;

- значительного сокращения площади культурных земель, отчуждаемых в процессе деятельности горнодобывающего предприятия;

- увеличения приемистости скважин, вследствие пересечения продуктивного пласта под острым углом;

- сокращения затрат времени на сооружение площадок под буровую установку, монтаж, демонтаж и перевозку бурового оборудования и инструмента.

Направленное бурение кустовых наклонно направленных скважин применяется во многих отраслях народного хозяйства. На современном этапе в разработке техники и технологии направленного бурения скважин значительные успехи достигнуты в нефтяной и газовой промышленности, при проведении геологоразведочных работ. Однако, использовать технологию сооружения наклонно направленных скважин, разработанную в этих отраслях нельзя без учета условий применения методов ГТС.

Условия сооружения и эксплуатации скважин ГТ весьма специфичны. Методы ГТС наиболее эффективны при разработке месторождений осадочного типа, залегающих в интервале глубин 200 - 600 м и характеризующихся невысокой твердостью слагающих пород (II - V категории по буримости) и достаточно высоким коэффициентом фильтрации (не менее 0,5 м/сутки). Необходимость оборудования скважин ГТС эксплуатационной колонной определяет их значительный диаметр (160 - 250 мм) и ограничивает допустимую интенсивность искусственного искривления ствола. В результате взаимодействия компоновки низа бурильной колонны со стенками скважины, сложенными мягкими неустойчивыми породами, происходит увеличение

диаметра и изменение формы поперечного сечения ствола скважины. Наличие пор, трещин и кавер может привести к значительным потерям промывочной жидкости, вплоть до катастрофических. Кроме того, слабая устойчивость стенок скважин может привести к осложнениям при наклонном бурении, особенно при специальных работах, связанных с управлением трассой скважины.

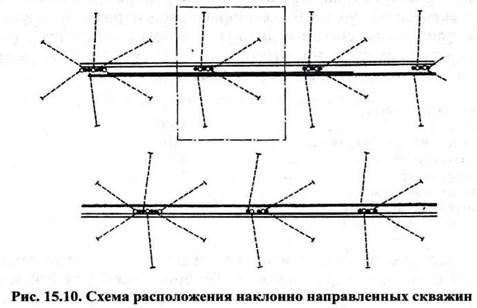

Выбор оптимальной схемы расположения скважин сводится к нахождению минимума стоимости сооружения и эксплуатации участка месторождения для различных вариантов совмещения устьев вертикальных и наклонно-направленных скважин на кустовых площадках. При увеличении отклонения забоев наклонных скважин от вертикали растет концентрация их устьев на кустовых площадках, сокращается площадь отчуждаемых культурных земель. Увеличение отклонения забоя от вертикали приводит к росту стоимости бурения скважины за счет увеличения длины участка направленного искривления и общей длины скважины. Сравнение стоимости различных вариантов показывает, что целесообразно совмещать на кустовой площадке устьев скважин, принадлежащих к одной ячейке при отклонении забоя от вертикали около 50 м (рис. 15.10).

В настоящее время использование наклонно направленных и горизонтальных скважин для вскрытия и освоения продуктивных пластов при геотехнологических методах добычи полезных ископаемых довольно успешно внедряется в народное хозяйство нашей страны.

15.7.2. Бурение специальных наклонно направленных скважин для целей газификации.

При эксплуатации маломощных угольных пластов в некоторых случаях уголь газифицируют непосредственно в месте его залегания,

затем через стволы скважин транспортируют газ на поверхность. Для получения газа высокого качества и как можно более полной выработки угля скважины бурят таким образом, чтобы они не выходили ни за кровлю пласта, ни за его подошву.

В Советском Союзе такие скважины бурили в Лисичансокой конторе опытного направленного бурения при станции Подземгаз. В начале наклонно направленные скважины бурили вращательным способом с использованием буровых геологоразведочных и специальных профилированных инструментов.

Бурение проводили по кривым строго определенного радиуса, его размер определяли геометрической формой профилированного инструмента.

В течение 1955 - 1959 гг. конторой освоено бурение нескольких типов наклонно направленных скважин. Но в использовании профилированного инструмента имеется довольно значительный недостаток - постоянная опасность прихватов и затяжек инструмента вследствие очень малых зазоров между нижней частью инструмента и стенками скважины, а в части бурильный инструмент значительно сужается. Поэтому этим инструментом бурили только из скважин больших диаметров.

Накопив опыт бурения наклонно направленных скважин в конторе и освоив электробуры, перешли на электробурение с использованием в качестве отклонителей различных эксцентричных накладок. В качестве примера рассмотрим данные конторы по бурению трех наиболее характерных скважин в 1961 г. Так, скв. 6Г-2Н пробурена электробуром следующей технической характеристики.

Наружный диаметр, мм 160

Длина, мм 3200

Скорость вращения вала, об/мин 910

Осевая нагрузка, Т 2,5

Мощность, квт 25

Момент номинальный, кГ м 26,7

Момент максимальный, кГ м 46,4

Момент пусковой, кГ м 31

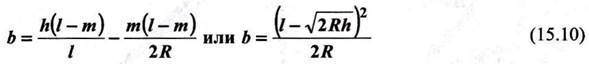

В качестве отклонителя использованы эксцентричные накладки в сочетании с кривым переводником. Толщину накладки Ъ и место ее расположения на электробуре m (рис. 15.11) для набора зенитного угла (рис. 15.12) по данным И.М. Юдборовского определяли по следующей формуле:

где величины h, l, m и R определяются из геометрического построения и формулы

Для бурения по нисходящей кривой толщину накладки определяли по формулам

При выводе этих формул исходили из следующего. Любая компоновка, предназначенная для бурения криволинейных скважин, должна иметь минимум три точки опоры, расположенные на одной окружности заданного радиуса. Поэтому для бурения по восходящей траектории накладка должна располагаться только между долотом и центром тяжести забойного двигателя. При бурении прямолинейного участка толщину накладки определяют из выражения

где m < ½ Скважину 6Г - 2Р бурили при помощи компоновок трех типов.

Компоновка № 1: электробур, эксцентричная накладка, расположенная между долотом и центром тяжести, кривой 2° переводник, «рюмочное» долото. Компоновка № 2: долото «рюмочное» или трех- шарошечное, эксцентричная накладка или фонарь в верхней части электробура, кривой переводник. Компоновка № 3: долото и электробур, отклоняющие приспособления не используются.

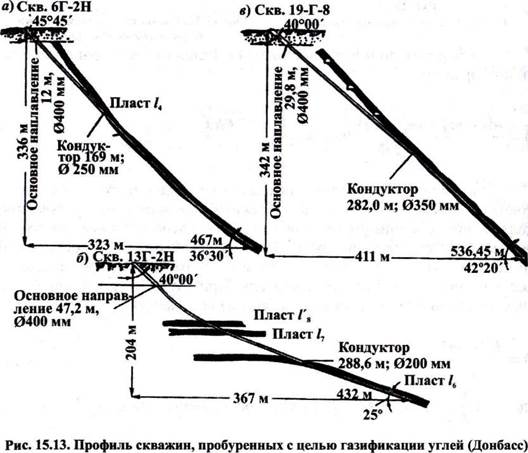

Вертикальная проекция скважины показана на рис. 15.13, а. При общей глубине скважины 467 м и вертикальной 336 м отклонение забоя от вертикали составило 323 м. Другая скв. 19 - Г - 8 при общей глубине 536, 45 м и вертикальной 342 м пробурена с отклонением забоя от вертикали 411 м (рис. 15.13, в), третья скв. 13Г - 2Н пройдена еще с большим отклонением от вертикали и почти горизонтально. Вертикальная проекция ее показана на рис. 15.13, б. При общей глубине 432 м и вертикальной 204 м отклонение забоя от вертикали соста

вило 367 м. Контроль за положением скважин в пространстве осуществляется при помощи инклинометров ИИ - 3 М и ИФ - 1.

К сожалению, открытие в бывшем СССР новых газовых месторождений с огромными запасами привело к полному свертыванию этих работ. В настоящее время на Западе, особенно в США, этому вопросу придают очень большое внимание. Они ускоренными темпами развивают данный вид геотехнологического бурения, хотя мы были пионерами в этом деле.

В тоже время отметим, что Россия обладает одним из крупнейших в мире минерально-сырьевых потенциалов энергоносителей. Номенклатура ископаемых энергоносителей, их качество, степень освоения запасов и направления использования оказывают непосредственное влияние на экономический потенциал страны и социальную направленность развития регионов. Современное состояние минерально- сырьевой базы углеводородов характеризуется устойчивой тенденцией замедления темпов воспроизводства разведанных запасов. На эксплуатируемых месторождениях снижается доля высокопродуктивных объектов, особенно природного газа, что обусловлено, с одной стороны, интенсивной их выработкой, а с другой - открытием и вводом в эксплуатацию средних и мелких по масштабам залежей углеводородов, характеризующихся в основном наличием трудноизвлекаемых запасов

(«тяжелые» нефти, низконапорный газ и др.). Новые месторождения, зачастую расположенные в сложных природно-климатических зонах, требуют значительных капитальных вложений в разработку. Вместе с тем все возрастающая потребность развивающейся экономики в энергоносителях, особенно в местах, удаленных от основных районов добычи природного газа, предопределяет необходимость вовлечения в топливо-энергетический баланс новых и нетрадиционных источников углеводородного сырья, среди которых важное место занимает метан угольных пластов.

Освоение метаноугольных месторождений определяется необходимостью и реальной возможностью снабжения населенных пунктов и промышленных предприятий традиционно угольных регионов собственным газовым сырьем (углеметаном), прогнозные ресурсы которого в Российской Федерации оцениваются в пределах 50 - 60 трлн. м3. Вместе с тем в настоящее время попутное извлечение и утилизация этого важного вида энергетического сырья не превышают 50 млн. м3 в год.

Решение проблемы освоения угольного метана как нетрадиционного полезного ископаемого приобретает в настрящее время еще большее значение в связи с тем, что более четверти действующих шахт России являются сверхкатегорийными по метану и опасными по внезапным выбросом угля и газа, и доля таких шахт с углубление горных работ постоянно увеличивается. Газовый фактор является серьезным препятствием на пути увеличения производительности труда шахтеров, улучшения состояния техники безопасности на шахтах и экологической ситуации в районах действующих и ликвидируемых угольных шахт.

В течение многих лет этой актуальной проблеме не уделялось должного внимания. Добыча и утилизация угольного метана проводились в ограниченных объемах и главных образом в целях предотвращения внезапных выбросов угля, пород и газа.

Значительный опыт добычи угольного метана как самостоятельного полезного ископаемого имеется в ряде зарубежных стран (США, Германии, КНР, Австралия и др.), где проводятся широкомасштабные работы по извлечению углеводородных газов из угольных пластов на основе скважинных технологий. Так, например, в США было добыто в 2001 году более 40 млрд. м3 угольного метана, причем в некоторых скважинах суточный дебит газа достигал 40 тыс. м3 и более при средних значениях порядка 8-10 тыс. м3/сутки.

Промысловые работы по освоению ресурсов угольного метана проводят на угольных месторождениях Украины и Казахстана. Соответствующие решения о разработке эффективных технологий добычи угольного метана были приняты на государственном уровне и в Российской Федерации. В 2003 году утверждена «Энергетическая стратегия России на период до 2020 года». В качестве приоритетов государственной научно-технической и инновационной политики по отрасли ТЭК в прогнозируемый период выделены «Разработка и внедрение новых эффективных экологически безопасных технологий добычи,

производства, преобразования, транспорта и комплексного использования топливно-энергетических ресурсов, в том числе и технологий использования нетрадиционных (газогидраты, тяжелые нефти и битуминозные сланцы, метан угольных месторождений и др.) ресурсов углеводородного сырья». В связи с этим научно-исследовательские работы, связанные с проблемой извлечения и утилизации угольного метана, весьма актуальны.

15.7.3. Дегазация угольных месторождений скважинным методом.

В горной промышленности следует отметить значительный риск подземного труда шахтеров, особенно от взрывоопасного метана, выделяющегося из угольных пластов. Следует отметить и отрицательный экологический эффект горного производства. Известно, что выбрасываемый в атмосферу угольный метан является вторым газом после углекислого, создающим и расширяющим парниковый эффект, по данным профессора Ю.Ф. Васякова.

В тоже время угольный метан может служить прекрасным добавочным энергетическим источником к местному топливу, что особенно актуально для нашего Севера и Дальнего Востока.

Основным методом промышленного извлечения метана в России является скважинно-гидравлическое расчленение угольных пластов и их физико-химическая обработка с целью увеличения естественной проницаемости угольного массива и повышения метаноотдачи и из очень тонкой структуры угля. Рациональной областью использования дегазации угольных пластов являются взрывоопасные шахты, угольные шахты и разрезы, подлежащие закрытию. Скважинные технологии базируются на средствах направленного бурения, что является связующим звеном между угольной и газонефтяной областями народного хозяйства.

Опытными работами доказано, что добыча угольного метана не только ведет к снижению взрывов в шахтах, но может быть использована для получения из него электроэнергии, выработки топлива для автомобилей и снабжению топливом котельных различных производственных предприятий, а также к сохранению выброса свободного метана в атмосферу. Видимо за этим геотехнологическим направлением перспективное будущее.

15.8. Новые способы разрушения горных пород[30]

Возможности коренного совершенствования технологии бурения глубоких скважин, дальнейшего существенного повышения производительности буровых работ на основе традиционных механических способов разрушения горных пород ограничены предельными значениями твердости естественных и искусственных истирающих мате

риалов, износостойкости долот, надежности стальных и легкосплавных бурильных колонн. Достижение качественно более высоких технико-экономических показателей бурового процесса возможно лишь на основе разработки и освоения принципиально новых способов разрушения горных пород.

15.8.1. Нетрадиционные механические способы разрушения.

Гидравлический способ. Современные гидромониторные шарошечные долота весьма эффективны в мягких породах. Неоднократно отмечались случаи, когда бурение скважин успешно велось одними только гидромониторными струями, практически без участия шарошек. Однако уже в породах средней твердости эти долота не дают заметных преимуществ в сравнении с обычными шарошечными долотами.

Разрушение крепких горных пород этим способом требует сверхзвуковых гидравлических струй, истекающих через весьма износостойкие насадки под давлением 30 - 50 МПа и выше. Проблема заключается в создании и использовании соответствующего насосного оборудования при исключительной надежной бурильной колонне или разработке призабойных систем многократного повышения давления. Ведущиеся в данном направлении исследования и ОКР (ВНИИБТ, Институт горного дела РАН и др.) еще не вышли из стадии стендовых испытаний и производственных экспериментов.

Эрозионный способ состоит в использовании высокодинамичной струи воды, несущей с собой весьма твердый абразивный материал (например, корундовый песок). Одни из фирм США продемонстрировала бурении этим способом по граниту со скоростью, свойственной обычному механическому бурению по известнякам. По зарубежным оценкам, эрозионный способ разрушения является одним из наиболее перспективных среди других принципиально новых способов. Однако нерешенной проблемой остается создание длительно безотказного призабойного рабочего органа. Современные твердые сплавы и металлокерамика подвергаются в процессе работы слишком быстрому абразивному износу.

Взрывной способ основан на использовании заранее изготовленных капсул с малыми зарядами ВВ, инициируемыми при прохождении рабочего органа и срабатывающими с некоторым запозданием непосредственно на забое или на слиянии у забоя поступающих по отдельным каналам жидких горючего и окислителя, инициируемых третьим компонентом (сплав калия и натрия). Могут использоваться также пластиковые ампулы с компонентами жидкого ВВ, взрывающиеся при ударе о забой. В качестве твердых ВВ используются флегматизиро- ванные тротил и гексоген.

Малые заряды ВВ (50 г) с высокой частотой подаются по бурильной колонне на забой потоком промывочной жидкости. При бурении скважин диаметром 250 мм с продувкой воздухом на карьерах исполь

зовались заряды ВВ массой до 300 г. Углубка в очень крепких породах за один взрыв составляла 40 - 80 мм, скорость бурения 30 - 40 м/ч.

Недостатками взрывного бурения являются невозможность получения гладкого калиброванного ствола скважины, а также трудности очистки забоя от крупных фрагментов породы.

Магнитостракционный способ состоит в наложении на обычное шарошечное долото продольных колебаний, генерируемых системой стержней из ферромагнитной стали с частотой питающего переменного тока. Магнитостриктор встраивается в бурильную колонну непосредственно над долотом. Наиболее эффективен резонансный режим, когда вынужденные электромагнитные колебания совпадают с собственными колебаниями совпадают с собственными колебаниями магни- тостриктора, зависящими от его длины. При благоприятном сочетании условий механическая скорость бурения по твердым породам возрастает в 2 - 3 раза.

Недостатками способа являются необходимость прокладки кабеля в колонне бурильных труб, большое количество теплоты, выделяющейся при работе магнитостриктора, и малый ресурс последнего, что связано не только с частым перегревом, но и с разрушающим конструкцию действием колебаний. Многолетние исследования и разработки ВИТР в данном направлении не увенчались практическим внедрением способа.

15.8.2. Немеханические способы разрушения.

К немеханическим способам можно отнести ультразвуковой, электрогидравлический, непосредственно электрический, электролучевой и другие физические способы воздействия на горную породу. Применительно к бурению скважин они находятся в стадии лабораторных и стендовых экспериментов.

Несмотря на успешное применение ряда новых физических способов в других технологиях, они по разным причинам еще далеки от практического освоения при бурении скважин. Например, ультразвуковой способ широко используется для изготовления алмазных фильеров (тонких каналов в алмазе), но до сих пор не удается создать генератор ультразвука достаточной для проходки скважин мощности. Электрогидравлический эффект нашел эффективное использование для дробления твердых пород на определенные фракции по крупности, но несмотря на многократные попытки еще не применяется при бурении.

Общая тенденция развития буровой технологии сводится в настоящее время к повышению концентрации энергии на забое (применение алмазов, сверхтвердых синтетических материалов, забойных двигателей, форсированных режимов бурения). В конечном счете, самой удобной с буровой точки зрения формой энергии является тепловая, дающая возможность высокой степени концентрации ради повышения скоростей бурения и даже принципиальную возможность соче

тания в одном процессе углубки и крепления скважины за счет уплотнения и термических преобразований окружающих пород, в частности плавления породы забоя и последующего остеклования стенок скважины.

15.8.3. Тепловые способы разрушения.

Горная порода - это поли- или мономинеральный агрегат, состоящий из зерен-монокристаллов, спаянных между собой межзерновым цементом. Под действием теплоты в горных породах в зависимости от их пористости, влажности, структуры, текстуры, минерального и химического состава проявляются различные эффекты, способствующие возникновению и развитию деформаций, релаксаций напряжений, фазовым изменениям, изменениям химического состава. К этим эффектам относятся: тепловое расширение; дегидратация (возгонка связанной воды); пограничные процессы в межзерновом пространстве; внутрикристаллические явления.

Существуют три стадии теплового разрушения горных пород; разупрочнение и хрупкое разрушение, плавление, испарение. Каждая из стадий имеет свою энергоемкость.

Хрупкое разрушение происходит при интенсивном поверхностном нагреве породы вследствие высокого температурного градиента. Термические напряжения приводят к отколу мелких чешуек в результате разрыва межзерновых связей.

По термобуримости горные породы разделяются на легко термо- буримые, термобуримые, трудно термобуримые.

Плавление горной породы - это изменение ее агрегатного (фазового) состояния.

Термический способ заключается в поверхностном разрушении за счет термических напряжений при быстром нагреве. На интенсивность разрушения большое влияние оказывают газовые и жидкостные включения; напряжения на контактах зерен полиминеральных пород за счет различий в модулях упругости и коэффициентах объемного расширения; напряжения при фазовых превращениях, связанных с перестройкой кристаллической решетки и изменением объемов зерен отдельных минералов. Особенно важную роль играет переход кварца из а - состояния в р - состояние при температуре 573 °С, что сопровождается увеличением объема зерна кварца на 0,8 %. При этом возникают локальные напряжения, величина которых зависит от свойств цементирующего материала, пористости и других факторов. Поэтому кварциты, песчаники и другие содержащие кварц породы относят к числу наиболее легко термобуримых.

Термический способ разрушения горных пород использовался еще до нашей эры. С XIII в. термическое разрушение стали широко применять для получения блочного камня сравнительно правильной формы [9]. Работы по термическому разрушению горных пород при

бурении скважин в нашей стране начаты с 1951 г. и ведутся рядом организаций.

Значительное внимание уделяется огнеструйному бурению в России, США, Канаде, Японии, Индии и других странах. В Казахском политехническом институте изучалась устойчивость стенок скважин, пройденных огнеструйным способом в несвязных породах. Было пробурено 35 вертикальных скважин диаметром 120 мм, глубиной 4 - 6 м в разрезах, сложенных песками, гравием, щебнем. Скорость бурения до глубины 6 м составляла 800 м/ч. Устойчивость скважин в обводненных породах превысила 8 месяцев.

В качестве рабочего органа используются горелки типа ракетных, горючего - керосин и реже бензин, окислителя - кислород и сжатый воздух. Горючее и окислитель смешиваются в камере сгорания, откуда высокотемпературные газовые струи выходят через сопла со сверхзвуковой скоростью.

В нашей стране успешно ведутся работы по бурению неглубоких скважин различного назначения на основе ракетной техники с использованием соответствующего жидкого и твердого топлива.

Несмотря на высокую производительность, огнеструйному способу бурения присущи серьезные недостатки: он применим только в горных породах, склонных к хрупкому разрушению; предъявляются повышенные требования к технике безопасности; до 45 % расходов приходится на приобретение и доставку кислорода (при использовании воздуха резко снижается температура газов). При отсутствии на местах кислородных заводов достаточной мощности способ нерентабелен. Поэтому в нашей стране промышленный выпуск станков огне- струйного бурения типа СБО прекращен.

Применение термического способа при бурении скважин на нефть и газ вряд ли будут иметь реальные перспективы.

Электротермическое бурение применяется в условиях Антарктиды для расплавления льда электронагревателями. Электротермобур приспособлен для бурения скважин во льду глубиной до 2500 м и более и диаметром до 300 мм с получением выхода керна льда до 100 %. Мощность нагревателя до 8 кВт. Снаряд имеет насос для откачки воды, образующееся при расплавлении льда.

Плазменный способ. Успехи физики низкотемпературной плазмы позволили разработать и создать технические средства ее генерации - плазмотроны. Под руководством А.В. Болотова разработано, изготовлено и испытано несколько конструкций плазменных генераторов на карьере Южного горно-обогатительного комбината в Кривбассе (Украина). Породы карьера по свойствам из меняются от легко разрушающихся до небуримых. На карьере в тот период использовался большой парк станков СБО, что давало возможность сопоставить огневой и плазменный способы бурения.

Плазмобур состоит из медного охлаждаемого выходного электрода с разрядной камерой переменного сечения (анод) и термохимиче

ского электрода медь-цирконий (катод), разделенных изолятором, выполняющим роль завихрителя плазмообразующего газа (сжатого воздуха от компрессора). Электрическая мощность плазмобура регулировалась в пределах 60 - 150 кВт, температура струи - 2400 - 400 К, плотность теплового потока в критической точке до 2-104 кВт/м2.

Процесс хрупкого разрушения обеспечивается сравнительного невысокими (4 - 9 • 103 кВт/м2), но сосредоточенными тепловыми потоками. Скорость бурения плазмобуром при оптимальных для каждой породы тепловых воздействиях достигала 25 м/ч, что 2-3 раза выше, чем промышленными термобурами, использующими керосин и кислород. Условия бурения значительно различались, но полученные результаты характеризуют плазмобур как эффективный породоразру- шающий инструмент.

Бурение взрывных скважин диметром 120 - 150 мм выполнялось опытной установкой с двухструйным плазмобуром, вращаемым бурильной трубой. Суммарная мощность плазменных струй 400 кВт при общей потребляемой мощности 800 кВт. Шлам представлен угловатым отдельностями размером не менее 10 мм. При глубине более-0,5 м диаметр скважины стабилизировался в пределах 120 - 150 мм в зависимости от свойств пород и скорости подачи. Скорость бурения гематит-магнетитовых роговиков составляла 8-10 м/ч.

Бурение взрывных скважин диметром 120 - 150 мм выполнялось опытной установкой с двухструйным плазмобуром, вращаемым бурильной трубой. Суммарная мощность плазменных струй 400 кВт при общей потребляемой мощности 800 кВт. Шлам представлен угловатым отдельностями размером не менее 10 мм. При глубине более-0,5 м диаметр скважины стабилизировался в пределах 120 - 150 мм в зависимости от свойств пород и скорости подачи. Скорость бурения гематит-магнетитовых роговиков составляла 8-10 м/ч.

Для расширения и калибровки взрывных скважин на карьерах успешно испытан плазмобур с механическим расширителем (рис. 15.14), вращаемый бурильной колонной.

Энергетические показатели плазмобура выше, чем термобура, работающего на химическом топливе, а энергоемкость разрушения породы в 2 - 3 раза ниже.

Питание плазмобура от сети невозможно из-за больших пульсаций напряжения, что сказывается на стабильности дуги в плазмобуре. Необходим автономный источник питания большой мощности, серийно промышленностью не выпускаемый.

Плазменный способ разрушения подачи в скважину сжатого воздуха, т.е. применения компрессора, что в свою очередь ограничивает глубину бурения.

Лазерный способ. Одним из наиболее эффективных источников концентрированной энергии является оптический квантовый генератор - лазер.

Фундаментальные исследования русских физиков Н.Г.Басова и А.М.Прохорова, а также американского физика Ч. Таунса, выполненные в 60-е годы, позволили сформулировать условия создания лазера.

В нашей стране разработаны технологические лазеры мощностью до 10 кВт. Наибольшие мощности достигнуты в С02-лазерах, использующих электрический разряд в потоке молекулярного газа, что позволило увеличить КПД процесса и с помощью конвективного охлаждения повысить уровень энерговкладов.

Уникальные свойства С02-лазеров, в частности возможность прямого преобразования электрической энергии в энергию когерентного монохроматичного излучения с КПД до 30 %, ставят их на первое место в области практического применения. Накапливаются сведения о воздействии лучистой энергии на горные породы: изменении их прочностных свойств в зависимости от минералогического состава, строения кристаллической решетки, связей между кристаллами, внутренних дефектов кристаллов, теплофизических констант пород, скорости нагревания и других факторов.

При лазерном воздействии на горную породу происходит ее объемный нагрев, ослабляются слои, лежащие на несколько сантиметров ниже поверхности, и создаются благоприятные условия для малоэнергоемкого скола вышележащего слоя породы. Лазеры можно рационально использовать для снижения сопротивляемости породы. Прочность пород в зависимости от их свойств и параметров нагрева может быть снижена до 2-50 раз. Наиболее эффективно воздействие лазерного излучения на кварц, микролин, олигоклаз, ортоклаз, т.е. горные породы из группы каркасовых силикатов, в которых при облучении резко снижается механическая прочность.

Предложена модель лазерной резки горных пород при бурении, связывающая такие важные технологические факторы, как глубина и скорость резки, с мощностью и радиусом лазерного луча.

По данным зарубежной научно-технической литературы, в США, ФРГ, Франции, Великобритании проявляется большой интерес к использованию лазерной технологии при бурении.

Из-за весьма малого сечения лазерного луча порода испаряется по кольцевому контуру, а в центре забоя частично разрушается за счет теплового удара. Последующее воздействие гидромонитора на оставшийся столбик породы разрушает его полностью. Процесс проводят циклично. Шлам выносится под воздействием испарения породы и гидромониторной струи.

Патент № 4090572 (США, 1976 г.) «Способ и устройство для лазерного бурения скважин в горных породах», учитывая ограниченную мощность современных лазерных установок, предлагает использование нескольких лазеров, симметрично расположенных относительно общего центра и работающих в пульсирующем режиме, чередующемся с подачей жидкости.

Имея такие достоинства, как использование дешевой электроэнергии, ее весьма высокая концентрация, малая энергоемкость процесса, лазерный способ разрушения горных пород при бурении имеет и существенные недостатки. Сложность и высокая стоимость рабочего органа, необходимость высококвалифицированного обслуживания. Практическое применение способа для бурения нефтяных и газовых скважин в обозримом будущем сомнительно.

Термомеханический способ разрушения горных пород при бурении скважин разрабатывается в нескольких вариантах: использование механической работы трения специального инструмента по забою, упомянутые выше сочетания высокотемпературного воздействия плазмы, лазерного облучения с механическим разрушением, а также комбинирование разупрочняющего высокочастотного прогрева породы забоя на глубину с механическим воздействием вращающегося инструмента. Способ нацелен на повышение эффективности разрушения особо твердых кристаллических пород и применительно к условиям бурения нефтяных и газовых скважин в осадочных породах имеет ограниченное значение.

Способ контактного плавления. По буримости плавлением с одновременным креплением все горные породы следует подразделить на две большие группы - уплотняющиеся (сыпучие, слабосвязные, рыхлые, пористые) и неуплотняющиеся (скальные, как монолитные, так и трещиноватые, раздробленные, неустойчивые, а также раскарстованные).

В первом случае процесс бурения новым способом сопровождается сначала разупрочнением, снижением плотности породы в результате высушивания, выжигания органических примесей, химического разложения, а затем происходит уплотнение, спекание, обжиг и лишь частичное оплавление поверхности стенок скважины за счет наиболее легкоплавких фракций с образованием прочной и устойчивой оболочки.

Во втором случае в радиальном направлении прослеживаются три фазы термически преобразованной породы - жидкая, пластичная и кристаллическая. Две первые фазы способны залечивать узкие трещины, консолидировать раздробленную породу. В монолитных скальных породах образующийся расплав не нужен для крепления стенок скважины, а сам процесс бурения невозможен без выдавливания с забоя жидкой фазы, ее охлаждения, перевода в шлам и принудительного удаления, что усложняет буровой инструмент и технологию бурения.

С точки зрения буримости способом плавления, помимо деления горных пород на уплотняющиеся и плотные, их следует также подразделить на легкоплавкие (каменная соль, сера, ряд эффузивных пород - туф, вулканическое стекло и пр.) и относительно тугоплавкие - практически все остальные, но в первую очередь кварцсодержащие.

Конструкции высокотемпературных пенетраторов для бурения скважин плавлением разделяются на два основных типа: а) уплотняющие - для рыхлых и пористых пород; б) экструзионные (выдавливающие) - для плотных пород (рис. 15.15).

Рис. 15.15. Принципиальные схемы основных типов высокотемпературных пенетраторов

I - сплошные уплотняющиие; II - сплошные экструзионные; III - кольцевые уплотняющие; IV - кольцевые экструзионные 1 - расплав горной породы; 2 - горная порода; 3 - пенетратор;

4 - остеклованный слой; 5 -керн

Высокотемпературные пенетраторы уплотняющего типа для бурения без отбора керна за счет уплотнения и термических преобразований целиком переводят всю рыхлую или пористую породу в объеме скважины в ее стенки. На рис. 15.16 схематически показана конструкция невращающегося бурового снаряда с высокотемпературным уплотняющим пенетратором, исп