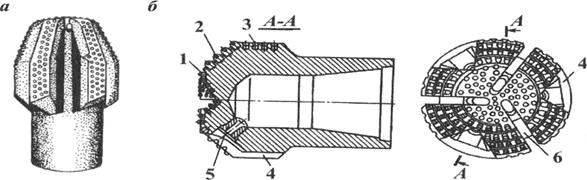

Алмазные долота. Общий вид алмазных долот представлен на рис. 3.4. Матрацы таких долот изготавливаются из композиционного материала, основным износостойким компонентом которого являются зерна карбида вольфрама. На рабочей и калибрующей поверхности долота по определенной схеме размещены и закреплены алмазы. Алмазы устанавливаются и закрепляются в процессе изготовления матрицы методом порошковой металлургии (совместное формирование, прессование и спекание в графитовой форме композиции матрицы и алмазов). После изготовления долота вылет алмазов над рабочей поверхностью матрицы составляет 0,1 - 0,25 их диаметра.

Рис. 3.4. Разновидности алмазных долот: а - однослойное радиальное биконическое долото (М 311) и отдельные алмазы, используемые для его армирования; б - ступенчатое; в - спиральное ТВ 573; г - импрегнированное ТВ 54

Профиль рабочей поверхности секторов матрицы может быть выпукло-вогнутым, двоякоконусным, ступенчатоконусным. (рис. 3.5, рис. 3.6).

Общим для всех названных форм является наличие в центральной части долота прямого конуса, который совместно с калибрующей поверхностью стабилизирует работу долота и траекторию ствола скважины. Алмазы на рабочей и калибрующей поверхностях располагаются в шахматном, радиальном и спиральном порядках. Обязательное условие для всех схем - полное перекрытие плоскости забоя.

Алмазное долото радиально-спиральной формы с однослойным размещением довольно крупных алмазов 0,05-0,4 карат (1 карат-0,2г)

|

| Расход алмазов, например, для долота диаметром 188,9 мм равен 65-80 г. Для бурения в твердых породах изготавливаются импрегни- рованные долота с объемным размещением алмазов крупностью до 0,02 карат. |

Рис. 3.6. Алмазное ступенчатое долото Рис. 3.5. Алмазное радиальное долото

Рис. 3.6. Алмазное ступенчатое долото Рис. 3.5. Алмазное радиальное долото

|

Алмазные долота выпускались диаметрами 104,6 - 295,3 мм Московским комбинатом твердых сплавов (МКТС), который изготавливал также бурильные головки с однослойным размещением алмазов и им- прегнированные. В настоящее время эти долота изготавливает ВНИБТ.

Из условия вписываемости и проходимости по стволу диаметра алмазных долот несколько меньше (на 1 - 2 мм) диаметра соответствующих им по конструкции скважины шарошечных долот.

В состав композиции матрицы входят порошкообразный и зернистый карбид вольфрама, медно-никелевый сплав и др. Твердость матрицы составляет HRC 25 - 50.

Низкая ударная вязкость алмаза и интенсивный износ матрицы в абразивных породах ограничивают область применения алмазных долот. Их используют при бурении нетрещиноватых, не содержащих окремнений, малоабразивных пород различной твердости.

Наиболее характерен локальный, кольцевой износ алмазных долот.

Перед спуском долота в скважину она очищается от металла с помощью металлошламоулавливателей и прорабатывается.

В нашей стране на алмазные долота приходится 4 % общей проходки нефтяных и газовых скважин, причем этот показатель за последние годы стабилизировался. Механическая скорость составляет в настоящее время в среднем 1,5-3 м/ч, поэтому основной задачей является совершенствование долот и режима их отработки в направлении повышения механической скорости.

1 - вставка с круглой рабочей головкой; 2 - вставка с клиновидной рабочей головкой; 3 - твердосплавные штыри или вставки со славутичем; 4 - широкий проём; 5 - гидромониторы» насадок; 6 - узкие промывочные пазы

Рис. 3.7. Истирающие долота (долота ИСМ). а - форма выполнения рабочих органов - радиальная; б – секторная

Разновидностью алмазных долот является долото Института сверхтвердых материалов (ИСМ). Основное исполнение - секторное. Изготавливаются и лопастные, в том числе и с гидромониторной промывкой. Долота армируются сверхтвердым композиционным материалом «Славутич». Вылет вставок над рабочей поверхностью корпуса составляет 3-5 мм. На калибрующей поверхности вставки утоплены (рис. 3.7). Выпускаются диаметрами от 91,4 до 391,3 мм с обычной и гидромониторной промывкой.

Для оснащения долот применяются цилиндрические вставки диаметром 8 - 12 мм с плоскими, полусферическими и клиновыми рабочими торцами и припаиваются в гнездах.

В состав «Славутича» входят синтетические и природные алмазные кристаллы зернистостью 0,1 - 0,8 мм в связке с карбидом вольфрама. Вставки изготавливаются методом порошковой металлургии. В твердых породах и породах средней твердости работают алмазы, а в мягких вставки работают как резцы, осуществляя резание и скалывание. В настоящее время разработаны долота АТН (алмазно- твердосплавные пластины) типа «Стратопакс».

В состав «Славутича» входят синтетические и природные алмазные кристаллы зернистостью 0,1 - 0,8 мм в связке с карбидом вольфрама. Вставки изготавливаются методом порошковой металлургии. В твердых породах и породах средней твердости работают алмазы, а в мягких вставки работают как резцы, осуществляя резание и скалывание. В настоящее время разработаны долота АТН (алмазно- твердосплавные пластины) типа «Стратопакс».

Рис. 3.7, в. Долото стратoпакс

фирмы «Кристенсен» (ФРГ)

Матричного типа

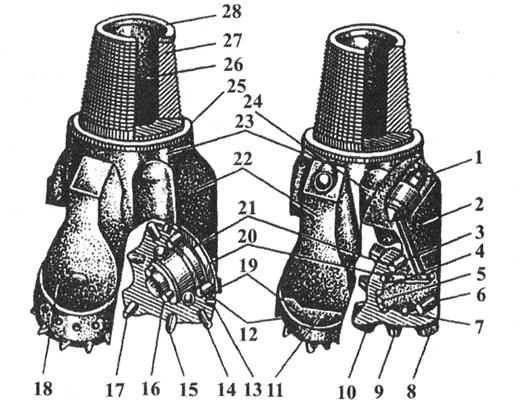

Шарошечные долота. Общий вид шарошечного долота представлен на рис. 3.8.

Шарошечное долото впервые было применено в США в 1909 г, разработанное инженером Говардом Юзом.

|

Рис. 3.8. Устройство трехшарошечный долот: I - система компенсации смазочного материала; 2 - лапа; 3 - периферийный роликовый радиальный подшипник качения; 4 - концевой радиальный подшипник скольжения; 5 - концевой упорный подшипник скольжения; 6 - герметизирующий злемент; 7 - средний шариковый радиально-упорный подшипник качения; 8 - фрезерованный зуб периферийного венца; 9 - фрезерованный зуб среднего венца; 10 - фрезерованный зуб вершины шарошки; 11 - наплавка зерновым твердым сплавом; 12 - шарошка; 13 - твердосплавный зубок, запрессованный в тыльный корпус шарошки; 14 - твердосплавный зубок периферийного венца шарошки; 15 - твердосплавный зубок среднего венна шарошки; 16 - концевой роликовый радиальный подшипник качения; 17 - твердосплавный зубок вершины шарошки; 18 - твердосплавный зубок, запрессованный в козырек лапы; 19 - козырек лапы; 20 - замковый палец; 21 - цапфа лапы; 22 - спинка лапы; 23 - корпус долота; 24 - резервуар для размещения смазки; 25 - упорный уступ долота; 26 - внутренняя полость присоединительного ниппеля; 27 - присоединительный ниппель с замковой резьбой; 28 - торец присоединительного ниппеля

За долгую историю развития конструкций шарошечных долот в практике бурения применяли долота с одной, двумя, тремя, четырьмя и шестью шарошками. Однако самыми распространенными остались трехшарошечные долота. В зависимости от конструкций шарошек, формы и размещения породоразрушающих элементов в них, схемы расположения осей шарошек по отношению к оси долота, конструкции и расположения промывочных отверстий создано много типов долот для эффективного разрушения пород самых разнообразных механических свойств. У нас в стране применяются также одно-, двух- и четырехшарошечные долота.

Более 90 % всего объема глубокого эксплуатационного и разведочного бурения ведется с использованием трехшарошечных долот.

Долота изготавливались корпусными и секционными. Первые уже сняты с производства. Секционные долота представляют собой сварную конструкцию из трех отдельных лап, сваренных вместе. На верхнем конце долота нарезана замковая резьба. Каждая лапа внизу завершается цапфой, на которой проточены беговые дорожки под шарики и ролики. На цапфе через систему шариковых и роликовых подшипников устанавливается шарошка с беговыми дорожками. Цапфа - это опора шарошки. Полость опоры заполняют консистентной смазкой. Тело шарошки оснащено фрезерованными стальными зубьями, размещенными по венцам. На торце со стороны присоединительной резьбы выбивается шифр долота, его порядковый номер и год изготовления. Долота изготавливаются как с центральной, так и с боковой системой промывки под набегающие шарошки.

Гидромониторные шарошечные долота обеспечивают при скорости истечения струи 80 - 100 м/с и выше лучшую очистку забоя и механически воздействуют на породу, а мягкие породы разрушаются непосредственно гидромониторными струями без участия шарошек.

Если перепад давления в долотах с центральной промывкой составляет 0,5 - 1,5 МПа (5-15 атм), то в долотах с гидромониторами перепад увеличивается на порядок и равен 5-15 МПа (50 - 150 атм). Поэтому при использовании гидромониторных долот возрастают требования к прочности и герметичности всех элементов циркуляционной системы.

Опора шарошки (цапфа) воспринимает радиальные (наибольшие) и осевые нагрузки (рис. 3.9). В зависимости от типоразмера долота опора конструируется из различных сочетаний шариковых (ИГ), роликовых (Р) подшипников качения и подшипников скольжения (С). Шариковый подшипник фиксирует шарошку на цапфе и воспринимает сложные нагрузки, испытывая большие контактные напряжения. Роликовый подшипник воспринимает, в основном, лишь радиальные нагрузки, но менее надежен при высокооборотном бурении. Подшипник скольжения еще менее надежен, но при небольших значениях окружной скорости его устанавливают, как правило, на концах цапфы, а также в долотах с герметизированной маслонаполненной опорой при низкооборотном бурении. Долота с герметизированной опорой работают на порядок дольше, чем обычные.

Для бурения в очень абразивных породах используются для армирования вставные твердосплавные зубья (штыри). Эти штыревые долота. Зубья закрепляются в теле шарошки методом прессования.

В твердых породах, перемежающихся с очень твердыми (крепкими), бурят долотами с комбинированным вооружением из фрезерованных стальных и вставных твердосплавных зубьев.