Обжиг файнштейна

Окислительный обжиг файнштейна имеет целью удалить серу до содержания < 0,02 % и перевести никель в NiO.

В связи с тем, что глубокое удаление серы требует высоких температур, a Ni3S2 легкоплавок (Тпл = 788 °С) и может при высоких температурах спекаться, обжиг проводят в две стадии. Первую стадию осуществляют в печах кипящего слоя, окисляя серу до содержания 1—2% и поддерживая для предотвращения спекания частиц файнштейна температуру около 1000 °С.

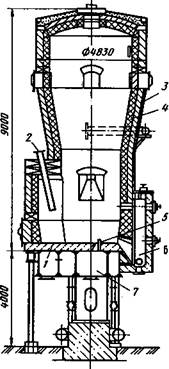

Печь кипящего слоя для обжига файнштейна (рис. 2) футерована, имеет площадь пода 7—8 м2 и расширяется кверху, чтобы уменьшить скорость отходящих газов и тем самым вынос пыли (частиц файнштейна). В поду из жароупорного бетона расположено множество (до 2000) отверстий (сопел) для подачи воздуха. Для загрузки шихты служит воронка, а с противоположной стороны печи имеется разгрузочное устройство.

Процесс обжига автогенный и непрерывный, через воронку в печь непрерывно загружают измельченный до < 0,5 мм файнштейн. Восходящий снизу из сопел поток воздуха поддерживает зерна файнштейна во взвешенном состоянии и они совершают движение, похожее на кипение жидкости, что обеспечивает хороший контакт частиц с дутьем. Витающие в кипящем слое частицы файнштейна окисляются по реакциям:

Ni3S2 + 3,502 = 3NiO + 2S02 и Ni+ l/202 = NiO

с выделением тепла.

Для повышения тугоплавкости шихты в нее добавляют оборотную пыль. Через разгрузочное устройство непрерывно стекает продукт обжига — огарок. Выход огарка составляет 60—70 %, а пыли 30—40 %.

|

Рис. 2. Печь кипящего слоя для обжига файнштейна: 1 — под; 2 — загрузочное устройство; 3 — кожух; 4 — футеровка; 5 — сопло; 6 — разгрузочное устройство; 7 — воздухораспределительная коробка

Вторую стадию обжига осуществляют в трубчатых вращающихся печах. Такая печь (барабан) диаметром 2—3 и длиной до 50 м, футерована изнутри и установлена под углом 2—3° к горизонтали; благодаря наклону печи пересыпающийся при ее вращении мелкокусковой материал передвигается от верхнего конца к нижнему. Печь отапливают природным газом или мазутом, подаваемыми через горелку в нижнем ее конце.

Шихту, т.е. огарок с температурой 700—800 °С, загружают в верхний конец печи, двигаясь вниз, шихта нагревается факелом до ~ 1300 °С и высыпается из нижнего конца печи. Высокая температура и наличие в топочных газах кислорода (8—10 %) обеспечивают почти полное окисление серы огарка. Получаемый оксид никеля содержит, %: Ni ~ 78; Си 0,4; Со 0,4-0,5; Fe 0,2-0,4.

Огарок из обжиговой печи выходит с температурой ~ 950 °С, ранее огарок просто охлаждали, а в настоящее время тепло используют для частичного восстановления NiO. Огарок ссыпают в трубчатый реактор, добавляя туда 4—8 % нефтяного кокса. За счет физического тепла огарка происходит восстановление части (до 40—50 %) NiO углеродом кокса. Предварительное восстановление ускоряет и удешевляет последующую плавку в электропечах.

Восстановительная плавка монооксида никеля

Целью восстановительной электроплавки является получение жидкого никеля из оксида NiO или предварительно частично восстановленного NiO. Плавку осуществляют в электродуговых печах за счет тепла, выделяющегося при горении электрических дуг между электродами и металлом. Печи по устройству схожи с дуговыми сталеплавильными электропечами, вместимость печей 5—25 т, футеровка магнезитовая.

Перед этим, если огарок печи кипящего слоя содержит ^ 0,45 % Си, проводят дополнительную операцию — обезмеживание. Огарок при 700—800 °С подвергают обжигу в реакторе, подобном трубчатой печи, добавляя в него 10—15 % сильвинита (КС1 • NaCl), в результате чего медь переходит в растворимые в воде соединения СиС12 и CuS04, которые затем удаляют из огарка, растворяя в подкисленной воде.

Шихтой служат NiO, малосернистый нефтяной кокс (восстановитель), известняк. Плавку проводят периодическим или полунепрерывным процессом. Плавка периодическим процессом длится 6—8 ч и включает загрузку шихты, расплавление, доводку и выпуск металла. После слива предыдущей плавки в печь загружают смешанные в заданной пропорции NiO и коксик. При плавлении шихты происходит восстановление NiO углеродом кокса:

Шихтой служат NiO, малосернистый нефтяной кокс (восстановитель), известняк. Плавку проводят периодическим или полунепрерывным процессом. Плавка периодическим процессом длится 6—8 ч и включает загрузку шихты, расплавление, доводку и выпуск металла. После слива предыдущей плавки в печь загружают смешанные в заданной пропорции NiO и коксик. При плавлении шихты происходит восстановление NiO углеродом кокса:

NiO + С = Ni + СО

с образованием жидкого никеля, а также растворение углерода в никеле. После окончания восстановления проводят доводку с целью удаления избыточного углерода — в печь вводят NiO и углерод окисляется, реагируя с кислородом оксида. В этот период в печь загружают известняк, наводя известковый шлак, в который удаляется сера.

При полунепрерывном процессе в печи всегда имеется жидкий металл. Шихту непрерывно загружают на поверхность жидкой ванны через отверстие в своде печи. После набора требуемой массы восстановленного никеля загрузку прекращают и проводят доводку, после чего большую часть металла выпускают из печи, а далее вновь ведут непрерывную загрузку шихты и наплавление ванны.

Готовый жидкий никель гранулируют, сливая в бассейн с водой, получая так называемый огневой никель в виде гранул, он содержит более 98,6 % Ni, менее 0,1 % С и менее 0,6% Си.

Заключение.

Существующий способ переработки окисленных никелевых, предварительно агломерированных (брикетированных) руд методом восстановительно-сульфидирующей плавки в шахтной печи самый распространненый, однако он имеет ряд существенных недостатков, к важнейшим из которых относятся

- высокий расход кокса, что обусловливает высокую стоимость процесса и исключает возможность экономически выгодной переработки руд с пониженным содержанием никеля и кобальта, причем удельный расход кокса на 1 т никеля находится в обратной зависимости от содержания никеля в шихте, поступающей на плавку;

- низкое извлечение в штейн никеля (около 70%) и особенно кобальта (до 60%), причем чем ниже содержание никеля и кобальта в шихте, тем ниже их извлечение;

- большое количество пыли и диоксида серы в отходящих газах шахтных печей, утилизация которых крайне затруднена из-за низкой концентрации в них вредных веществ.

В настоящее время разрабатываются другие способы получения никеля. Одним из них, например, заключается в том, что восстановительно-сульфидирующей плавке на штейн в шахтных печах подвергают агломерированную или брикетированную окисленную никелевую руду, обогащенную мелкодисперсным ферроникелем, полученным тем или иным способом прямого восстановления из окисленных никелевых руд. Наиболее приемлемым способом получения мелкодисперсного ферроникеля, с точки зрения технологии и экономики, является процесс прямого избирательного восстановления окисленных никелевых руд в трубчатых вращающихся печах с последующей магнитной сепарацией металлической фазы.

Поступающая на переработку окисленная никелевая руда делится на две части. Соотношение частей может меняться в зависимости от состава руды и получаемого мелкодисперсного ферроникелевого магнитного концентрата, штейна, шлака, хода шахтной плавки и т.д. Одна часть руды, предварительно агломерированная или брикетированная для улучшения условий восстановления металлов и исключения настылеобразования, подается в трубчатые вращающиеся печи на избирательный восстановительный обжиг. В качестве восстановителя используются более дешевые, чем кокс, коксовая мелочь, низкосортные угли, не содержащие серу, и др. При избирательном восстановительном обжиге руды никель, кобальт и частично железо восстанавливаются до металла по реакции MeO+CO--->Me+CO2

Полученный продукт (спек), содержащий ферроникелевую крицу в смеси с тестообразным шлаком, охлаждается и поступает на измельчение до фракции 2 мм в шаровые или стержневые мельницы. После измельчения материал подвергается магнитной сепарации. Немагнитная фракция (хвосты) направляется в отвал, а магнитная фракция (ферроникелевый концентрат) - на подшихтовку к другой части руды для получения обогащенных по никелю и кобальту агломерата или брикетов.

Металлизированный и обогащенный агломерат (брикеты) подвергают восстановительно-сульфидирующей плавке в шахтных печах и далее по известной технологии переработки никелевого штейна с выделением никеля и кобальта в отдельные продукты. Таким образом, применение относительно недорогого способа прямого избирательного восстановления окисленных никелевых руд в трубчатых вращающихся печах и магнитной сепарации для получения ферроникелевого концентрата и использование последнего в качестве добавки для обогащения агломерата или брикетов никелем и кобальтом значительно улучшает технико-экономические показатели шахтной плавки.

С повышением содержания никеля в агломерате и брикетах пропорционально сокращается объем переплавляемой шихты в шахтных печах, соответственно количество работающих печей, снижается расход кокса, флюсов и других материалов. Наличие металлической фазы в агломерате и брикетах повышает восстановительную способность шихты, увеличивает ее проплав, повышает извлечение никеля и кобальта в штейн. Кроме того, добавка мелкодисперсного ферроникеля к руду повышает механическую прочность агломерата и брикетов, что уменьшает пылевынос и снижает концентрацию диоксида серы в отходящих газах шахтных печей за счет поглощения его металлизированной шихтой по реакцииSO2 + 3Feтв  FeS + 2FeOСопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что восстановительно-сульфидирующей плавке на штейн в шахтных печах подвергают агломерат или брикеты окисленной никелевой руды, содержащие металлический ферроникель, причем ферроникель мелкодисперсный получают из окисленной никелевой руды тем или иным способом прямого восстановления с использованием дешевых восстановителей.

FeS + 2FeOСопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что восстановительно-сульфидирующей плавке на штейн в шахтных печах подвергают агломерат или брикеты окисленной никелевой руды, содержащие металлический ферроникель, причем ферроникель мелкодисперсный получают из окисленной никелевой руды тем или иным способом прямого восстановления с использованием дешевых восстановителей.

Таким образом, заявляемый способ соответствует критерию "новизна". Сравнение заявляемого решения с прототипом, а также с другими техническими решениями в данной области техники позволило выявить признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "изобретательский уровень". На комбинате "Южуралникель" в настоящее время способом восстановительно-сульфидирующей плавки на штейн в шахтных печах перерабатывают бедные окисленные никелевые руды с содержанием 0,87-1,1% никеля, 0,06% кобальта, что обусловливает высокую стоимость процесса из-за повышенного расхода кокса. Расчет показывает, что если половину поступающей на переработку руды направить на избирательный восстановительный обжиг в трубчатых вращающихся печах с использованием дешевых восстановителей и полученный магнитный ферроникелевый концентрат, содержащий 8-12% никеля, 0,6% кобальта, 75% железа, подшихтовать с целью обогащения к другой половине руды, то содержание металлов в агломерате для шахтной плавки повысится: никеля до 1,62-1,8%, кобальта до 0,12-0,15%, а железа до 23-25%, что является приемлемым для нормального хода плавки и получения штейна рядового состава.

Повышение содержания никеля и кобальта в агломерате до указанных значений позволит снизить расход кокса при шахтной плавке в два раза, а извлечение никеля и кобальта в штейн увеличить на 7%.Способ переработки окисленных никелевых руд предполагается использовать на комбинате "Южуралникель". Это позволит улучшить технико-экономические и экологические показатели шахтной плавки, повысить рентабельность производства никеля и кобальта.

Литература

1. В.И.Смирнов, А.А.Цейдлер, И.Ф.Худяков, А.И.Тихонов. Металлургия меди, никеля, кобальта. Ч. II, изд. "Металлургия", 1966 г. 408 с., ил.

2. Н. И. Грань. Испытания прометаллургических методов переработки окисленных никелевых руд: Науч. тр. Гипроникель. Л.: Гипроникель, 1969, N 39-40, с.141.

3. Общая: учебник для вузов / Воскобойников В.Г., Кудрин В.А., Якушев А.М. - 6-изд., перераб и доп. -М.: ИКЦ «Академкнига», 2002. - 768 с: 253 ил. ISBN 5-94628-062-7.