Практическая реализация концепции управления материальными потоками связана с оптимизацией совокупных запасов. Критерием оптимизации запасов являются общие расходы на выполнение заказов и их хранение.

В системе закупки и хранения материалов расходы делятся на следующие группы:

· расходы на выполнение заказа;

· прямые расходы, определяемые закупочной ценой;

· расходы на содержание запасов;

· «издержки дефицита».

На пути превращения сырья в конечный продукт и последующее движение этого продукта до конечного потребителя создаются два основных вида запасов: производственные и товарные запасы. Производственные запасы формируются в организациях (потребителях) и предназначены обеспечить бесперебойность производственного процесса.

Товарные запасы - это запасы готовой продукции, которые необходимы для бесперебойного обеспечения потребителей материальными и товарными ресурсами.

Производственные и товарные запасы могут быть:

Ø текущие запасы - это материальные и товарные ресурсы, необходимые для бесперебойного обеспечения потребителя в интервале между поставками ’ необходимых материальных и товарных ресурсов;

Ø гарантированные (страховые) запасы создаются для обеспечения работы предприятия на случай возможных перебоев в снабжении или колебаний в объеме производства;

Ø сезонные запасы обусловлены сезонными колебаниями в объеме производства и потребления.

В процессе регулирования запасов выделяются различные количественные уровни запасов:

· максимально желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами;

· пороговый уровень запаса используется для определения момента времени выдачи очередного заказа;

· текущий запас соответствует уровню запаса в любой момент;

· гарантийный запас (страховой) предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств задержки очередного заказа.

Запасы на предприятии образуются по двум основным причинам:

· несоответствие объемов поставки объемам разового потребления;

· разрыв во времени между моментом поступления материала и. его потреблением.

Логистические системы управления запасами проектируются с целью обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач: учет текущего уровня запаса на складах; определение размера гарантийного (страхового) запаса; определение интервала времени между заказами.

Каждое решение принимается при управлении запасами всякой организацией вне зависимости от сложности системы снабжения. Эти решения, так или иначе, связаны с вопросами о том, сколько заказывать и когда заказывать необходимую продукцию. Существуют две основные системы управления запасами: с фиксированным размером заказа и с фиксированным интервалом времени между заказами. Порядок расчета параметров системы управления запасами с фиксированным размером заказа и с фиксированным интервалом времени между заказами приведен в таблицах 6 и 7.

Модель управления запасами с фиксированным размером заказа предусматривает поступление материалов равными, заранее определенными оптимальными партиями через разные промежутки времени. Заказ на поставку очередной партии делается при уменьшении размера запаса на складе до установленного критического уровня – «точки заказа».

Таблица 6. Порядок расчета параметров системы управления запасами с фиксированным размером заказа.

| Показатель | Порядок расчета |

| 1. Потребность в заказываемом продукте S, шт. | Исходные данные (вычисляются на основании плана производства/плана реализации) |

| 2. Оптимальный размер заказа Q, шт. | Формула Вильсона |

| 3. Время поставки Тпос, дней | Исходные данные (обычно указываются в договоре на поставку) |

| 4. Возможное время задержки поставки, дней | Исходные данные (рекомендуется брать разумно максимальное время, на которое может быть задержана поставка) |

| 5. Ожидаемое дневное потребление, шт./день | (1) / (число рабочих дней) |

| 6. Срок расходования заказа, дней | (2) / (5) |

| 7. Ожидаемое потребление за время поставки, шт. | (3) х (5) |

| 8. Максимальное потребление за время поставки, шт. Апос.max, шт. | [(3) + (4)] х (5) |

| 9. Страховой запас, шт. | (8) - (7) |

| 10. Пороговый уровень запаса, шт. | (9) + (7) |

| 11. Максимально желательный объем запасов, шт. | (9) + (2) |

| 11. Срок расходования запаса до порогового уровня, дней | [(11) - (10)] / (5) |

Регулируемые параметры модели: «точка заказа» и величина партии поставки.

Величина партии поставки в рассматриваемой модели, как правило, определяется по формуле Вильсона. Сложность заключается в определении «точки заказа».

Оптимальный размер заказа вычисляется по формуле Вильсона:

,

,

где, Q – оптимальный размер заказа;

Стр – затраты на поставку единицы заказываемого продукта;

а – потребность в заказываемом продукте за определенный период, шт.

Схр – затраты на хранение единицы запаса, руб./шт.

Достоинства системы управления запасами с фиксированным размером заказа заключаются в том, что материал поступает одинаковыми партиями, что снижает затраты по доставке и содержанию запасов. Однако при этом требуется систематический постоянный контроль запасов, что увеличивает издержки, связанные с их регулированием.

Условия применения данной модели управления запасами:

· издержки управления запасами значительны и их можно вычислить,

· при заказе определенных компонентов поставщик налагает ограничения на минимальный размер партии, поскольку легче один раз скорректировать фиксированный наиболее экономичный размер партии, чем непрерывно регулировать переменный размер заказа;

· запасаемые товары у потребителя составляют лишь небольшую долю продукции, выпускаемой поставщиком;

· размер и периодичность поставки не регламентированы календарным планом производства продукции поставщика;

· имеет место регулярная проверка остатков, физическое наличие товаров обозримо и легко поддается учету каждого изменения состояния запасов;

· имеет место относительно стабильная интенсивность потребления материалов;

· интенсивность потребления за время поставки можно предсказать с достаточной точностью.

При применении данной модели необходимо ведение регулярного контроля уровня запасов и имеется возможность заказывать и получать поставки в любое время.

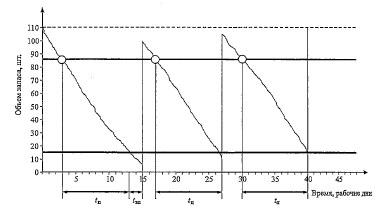

Графически работа системы с фиксированным размером заказа показана на рисунках 5, 6 и 7.

Рис. 5. Вид графической модели работы системы управления запасами с фиксированным размером заказа без сбоев в поставках

Рис.6. Вид графической модели работы системы управления запасами с фиксированным размером заказа с одной задержкой в поставках

Рис. 7. Вид графической модели работы системы управления запасами с фиксированным размером заказа при наличии неоднократных задержек в поставках

Модель управления запасами с фиксированы интервалом времени между заказами. Материалы заказываются и поступают на склад через равные промежутки времени. В момент заказа проверяется наличие запаса на складе. Регулирующие параметры: максимальный уровень запасов и интервал между двумя заказами или очередными поступлениями партий.

Таблица 7. Порядок расчета параметров системы управления запасами с фиксированным размером заказа.

| Показатель | Порядок расчета |

| 1. Потребность в заказываемом продукте S, шт. | Исходные данные (вычисляются на основании плана производства/плана реализации) |

| 2. Интервал времени между заказами I, дней | По формуле:

|

| 3. Время поставки Тпост, дней | Исходные данные (обычно указываются в договоре на поставку) |

| 4. Возможное время задержки поставки, дней | Исходные данные (рекомендуется брать разумно максимальное время, на которое может быть задержана поставка) |

| 5. Ожидаемое дневное потребление, шт./день | (1) / (число рабочих дней) |

| 6. Ожидаемое потребление за время поставки, шт. | (3) х (5) |

| 7. Максимальное потребление за время поставки, шт. Апос.max, шт. | [(3) + (4)] х (5) |

| 8. Страховой запас Qстр, шт. | (7) - (6) |

| 9. Максимально желательный запас Qmax, шт. | (8) + (2) х (5) |

| 10. Размер заказа Q, шт. | (9) – текущий запас + (6) |

Интервал времени между заказами вычисляется по формуле:

,

,

где, I – интервал времени между заказами, дни;

N – число рабочих дней в периоде, дни;

Q –оптимальный размер заказа, шт.;

S – потребность в ресурсе в плановом периоде, шт.

Достоинство данной модели – ее простота, регулирование осуществляется один раз в течение всего интервала между поставками.

Модель наиболее эффективна при небольших затратах материалов и равномерном их расходе. Применение модели целесообразно при установлении регулярных сроков поставки и возможности запасать продукцию в любом количестве.

Недостатки модели:

- Необходимость делать заказ даже на незначительное количество материалов;

- Возникновение опасности исчерпания запасов при непредвиденном интенсивном их потреблении до наступления очередного момента заказа;

- Необходимость установления уровня максимального запаса с учетом ограничений по ресурсам логистической системы.

Модель с фиксированной периодичностью заказа целесообразно применять при постоянной интенсивности потребления.

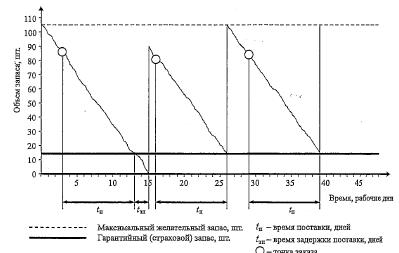

Графически работа системы с фиксированным интервалом времени между заказами показана на рисунках 8, 9 и 10.

Рис. 8. Вид графической модели работы системы управления запасами с фиксированным интервалом времени между заказами при отсутствии сбоев в поставках

Рис. 9. Вид графической модели работы системы управления запасами с фиксированным интервалом времени между заказами при единовременном сбое поставки

Рис. 10. Вид графической модели работы системы управления запасами с фиксированным интервалом времени между заказами при наличии неоднократных сбоев в поставках

Для выполнения данного задания необходимо:

1. Рассчитать параметры системы управления запасами с фиксированным размером заказа и построить график с учетом того, что вторая поставка будет осуществлена с задержкой в два дня, а третья - с максимальной задержкой.

2. Рассчитать параметры системы управления запасами с фиксированным интервалом времени между поставками и построить график с учетом того, что вторая поставка будет осуществлена с задержкой в два дня, а третья - с максимальной задержкой.

Исходные данные для выполнения задания по вариантам приведены в таблице 21.