Применение шлифованного ДСП.

- обшивка стен и крыш ДСП;

- изготовление стеновых панелей из ДСП;

- изготовление полов, оснований под ковровые и линолеумные покрытия, перегородок из ДСП;

- изготовление съемной опалубки из ДСП;

- изготовление мебели, стеллажей, полок, упаковки из ДСП;

- строительство ограждений и разборных конструкций из ДСП;

- использование для декорирования и отделки благодаря оригинальной текстуре поверхности ДСП.

Для использования ДСП в мебельном производстве шлифованное ДСП подвергают декоративной обработке - наносят декоративное покрытие из бумажно-слоистых (меломиновых) пленок. На этом участке производства шлифованное ДСП превращают в ламинированное, в ЛДСП. Производство ЛДСП предсставляет собой процесс облицовки шлифованных плит ДСП пленками на бумажной основе (бумажно-слоистыми плёнками).

Существует два способа декоративной обработки плит ДСП бумажно-слоистыми пленками:

- Ламинирование ДСП.

- Каширование ДСП.

Основное различие между ламинированием и кашированием плит ДСП в том, что при ламинировании декоративное покрытие создается при прессовании химическим путем и является составляющим плиты, а при кашировании к плите приклеивается уже готовая твердая бумажная-смоляная пленка.

В зависимости от критериев внешнего вида плиты (трещины, сколы, окрашивание, пятна, выступы и углубления) плиты ЛДСП делятся на следующие сорта:

- ЛДСП - 1 сорт (дефекты не приемлемы кроме минимальных),

- ЛДСП - 2 сорт (допустимы крупные дефекты поверхности),

- без сорта (кардинальные дефекты поверхности)

Плиты древесноволокнистые (ДВП) изготавливаются из древесины, отходов лесопильной и деревообрабатывающей промышленности, бумажной макулатуры. Древесный материал расщепляется, а затем спрессовывается в плиты и сушится. Есть несколько типов ДВП: полутвердые, твердые, сверхтвердые, изоляционные и изоляционно-отделочные.

Различают 2 вида изготовления ДВП.

При сухом способе плиты ДВП имеют размеры от 1200 до 3600мм в длине, и от 1000 до 1800 в ширине. Толщина плит от 3 до 8мм. Область применения ДВП очень широка: теплоизоляция кровли, междуэтажных перекрытий и стен, отделка помещений, выравнивание пола, производство мебели, тары и т.д.

Твердые плиты ДВП разделяют на несколько марок.

- Т – твердые плиты с необлагороженной лицевой поверхностью;

- Т-П – твердые плиты с подкрашенным лицевым слоем;

- Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы;

- Т-СП – твердые плиты с подкрашенным лицевым слоем из тонкодисперсной древесной массы;

- СТ – твердые плиты повышенной прочности (сверхтвердые) с необлагороженной лицевой поверхностью;

- СТ-С – твердые плиты повышенной прочности (сверхтвердые) с лицевым слоем из тонкодисперсной древесной массы.

В свою очередь, плиты Т, Т-С, Т-П, Т-СП можно разделить на группы качества: А и Б, по уровню физико-механических показателей. Мягкие плиты делятся по их плотности на три марки: М-1, М-2, М-3.

Размеры листов ДВП.

Формат поставляемых плит ДВП:

- 2745х1700х3,2 mm

- 2440x1220х3,2 mm

- 2140х1220х3,2 mm

- 2745х1220х3,2 mm

ДВП мокрого способа производства.

Плиты ДВП позволяют использовать их для тепло и звукоизоляции стен, потолков, перегородок и межэтажных перекрытий, утепления крыш (особенно в деревянном домостроении), акустической отделки специальных помещений (радиостудий, концертных залов и т.п.) Стандартные изоляционные плиты ДВП применяют для дополнительного утепления стен, потолков и полов. Они могут быть применены для внутреннего покрытия стен, полов и потолков перед окончательной отделкой. Плиты применяются для «плавающей» подстилки пола под паркет и ламинат. ДВП выравнивает неровную поверхность под паркетом.

ДВП сухого непрерывного способа производства ТСН 40.

Плиты предназанчены для использования в мебельных и строительных конструкциях, защищенных от увлажнения.

Ламинированное ДВП.

На основе плит ДВП марки ТСН - 40 (с использованием пленочных материалов с финиш - эффектом) по методу холодного каширования изготавливаются облицованные древесноволокнистые плиты. Кашированные древесноволокнистые плиты- отличный материал для изготовления внутренних поверхностей мебели.

Фасадные материалы.

МДФ

МДФ древесноволокнистая плита средней плотности. Он представляет собой спрессованную мелкодисперсную фракцию дерева. Это плитный материал, изготовленный из высушенных древесных волокон, обработанных синтетическими связующими веществами и сформированных в виде ковра.

Пленочный МДФ покрывается пленками ПВХ (поливинилхлорид) методом горячего вакуумного прессования при температуре 150-170°С. Не рекомендуется использование в близи источников тепла.

Рамочный Представляет собой профиль МДФ покрытый пленкой Унофлекс или ПВХ запиленный под углом 45 градусов с внутренней вставкой из ламината, пластика, пресформинга или натурального ротанга.

Крашенный акрил: МДФ покрывается акриловыми красками в специальной покрасочной камере.

Крашенный полиуретан: Технология аналогична акрилу. Разница добивается путем применения красок на другой более дорогой и пластичной основе. Основные показатели одинаковы, но на полиуретане можно добиться более высокой степени глянца и практически убирается эффект «яичной скорлупы».

Массив

Это означает, что изделие включает в себя некоторые компоненты, выполненные из массива, а также некоторые части, отделанные шпоном натуральной древесины. Дерево - это натуральный материал и поэтому каждому сорту древесины присущи свои форма, цвет и структура древесных волокон. Красота натурального дерева характерна тем, что структура, форма и цвет не являются постоянной и повторяющейся величиной. Эти параметры являются ключевой характеристикой многих компонентов для мебели и означают, что при обработке древесины невозможно добиться однородности всех показателей и всегда можно найти места, где структура волокон отличается друг от друга, где тональность цвета слегка меняет свой оттенок, в зависимости от плотности того или иного участка древесины. Совокупность всех этих факторов и делает в итоге изделия из дерева такими "живыми", естественными и красивыми.

Технологию изготовления плёночных мдф фасадов.

| 1. Из плиты, на мебельном раскроечном станке нарезают фасадные заготовки нужного размера. |

2. Заготовки отправляют на фрезерный станок с ЧПУ, для придания фасадам нужного рисунка. Вместо ЧПУ можно использовать и обычный фрезерно-копировальный станок с набором шаблонов необходимого профиля. Но, фрезерные станки с ЧПУ позволяют создавать сложные рисунки, рельефы в объёмном виде. Фасады со сложным рисунком идеально подходят для патинирования.

3. После фрезерной обработке детали фасадов покрываются тонким слоем клея из пульверизатора. Затем идут на ламинирование обычными ПФХ плёнками. Это делается на специальном термо-вакуумном прессе. В конце этого привычного процесса мдф фасады отправляются на патинирование.

Технология патинирования МДФ.

Основа для патинированного фасада.

В качестве основы для патинированного мдф фасада применяется самая обычная МДФ односторонняя МДФ плита толщиной 16, 18 или 19 мм.

Патинирование или нанесение патины - придание эффекта старения новой поверхности. Подобный эффект всегда было принято придавать только природным материала, таким как дерево или металл. Но некоторые эффекты достижимы и на искусственных поверхностях или покрытиях, в частности на мдф фасадах.

Особенно хорошо выглядят патинированный мдф с плёнкой под текстуры натурального дерева со сложным профилем фрезеровки торцов и имитации филёнки. Покрытие же оборотной стороны фасада декоративными плёнками с последующим патинированием - совсем не оправдано экономически, да и вовсе не нужно.

Процесс патинирования мебельных мдф фасадов.

1. Нанесение изолятора. С помощью пульверизатора на поверхность мдф фасада

наносится слой адгезивного барьера-грунта (изолятора). Это должен быть специальный барьер-грунт для ламинированных поверхностей. Наносится очень тонким слоем.

2. Второй слой полиуретанового грунта. Для этого слоя рекомендуется использовать безцветный полиуретановый грунт.

3. Тонкая шлифовка второго слоя грунта.

4. Нанесение патины. Для этого этапа создания патинированного фасада используют специальные покрытия, которые так и называются - патина. Или ЛКМ (лако-красочные материалы) для специальных эффектов. На подготовленный фасад, облицованный текстурной плёнкой поддерево, наносят слой патины, который после высыхания шлифуют обычной мочалкой (кухонной сеточкой) из металлической стружки или из лески. Можно использовать наждачную бумагу, но её применение требует высоких навыков. Чем интенсивней шлифовка, тем ярче проявляется эффект старения. Цвет патины можно подбирать опытным путём. Для простого эффекта старого лака или дерева, лучше использовать патину, которая по тону совсем немного темнее или светлее фона.

Для этого способа наиболее подходят мдф фасады со сложной фрезеровкой и облицованные древоподобными плёнками ПВХ с фактурой имитирующей поры натуральной древесины (т.е. микро-вдавленности на текстуре плёнки). При этом способе патинирования лучше использовать глянцевые лаки, которые подчеркнут и выделят эффект, придадут ему глубину.

Патинирование контрастное.

Используется совместно с первым способом патинирования. Цель - выделить участки фрезерованного рисунка. Чтобы достичь этого, как правило применяется золочение, серебрение, затемнение имитации стыков и т.п. Для этого используют патинирующие составы с эффектом золота, серебра, меди и т.п. Составы наносятся на грунтованную поверхность кисточкой или губкой, втираются в элементы фрезеровки. Излишки убираются. Сверху наносится тонкий основной слой патины, который тоже обрабатывается по (способу 1). Эффект закрепляется матовым лаком. Вообще, в случае применения золочения или серебрения, лучше использовать именно матовые лаки, так как глянцевые в этом случае смотрятся не совсем уместно.

Эффект "кракле" или технология создания кракелюров на лаковой поверхности.

Кракелюр (фр. craquelure) — трещины красочного слоя или лака, проявляющиеся при старении ЛКМ с течением времени. Создание эффекта "кракле" - ускоренное создание кракелюров на поверхности ЛКМ специальными лаками. Этот способ применяется совместно с первым или со всеми обоими, особенность состоит только в том, что слой кракелюрного лака наносится первым и только потом, после сушки накладывается остальная патина. Существует несколько техник патинирования с эффектом кракле. Опишу только тот, который применяется наиболее часто.

Техника "кракле" с патинирующей затиркой. Наносим первый слой кракелюрного лака, примерно через полчаса, когда слой подсохнет "на отлип" наносим второй слой. От толщины слоёв зависит глубина и эффектность трещин. Для ускорения сушки второго слоя и для более быстрого образования трещин, подсушку можно производить с помощью фена. После того как лак высохнет и образуются трещины, втираем в них контрастную затирку (золотую или алюминиевую пудру, патину гораздо более тёмных или светлых, чем фон тонов), убирая излишки. Кракелюрный лак не крепкий, и трещины достаточно хрупкие, поэтому весь эффект необходимо закрепить поверхностным слоем лака. Можно сначала фасад с нанесёнными кракелюрами покрыть общим слоем патины (как в способе №1), а можно сразу нанести финишный слой лака. Но предпочтительней финиш накладывать уже после общего патинирования поверх кракелюр. Кракелюрные лаки наносятся распылением, кистью или тампоном. Распыляя лак, кракелюрами покрывается вся поверхность, точеное же нанесение кистью или тампонами, позволяет создавать более сложные эффекты выделяя конкретные участки фасада. Несколько слоёв лака можно наносить участками, например, покрыть тонким слоем весь фасад, а дополнительные слои нанести только по углам. Таким образом создастся более реалистичный эффект неравномерных трещин.

Существует эффекты вельвета, жемчуга, марморирования, эффекты металлического зерна, червоточин, магнитные, эффект кожи, перламутра, капель и много других.

5. Обработка патины. Обработка патины происходит различными способами, которые зависят от того, какой именно эффект хочется достигнуть. Это может быть мочалка из металлической стружки или лески, скребки, кусок поролона.

6. Лакировка. Созданный эффект после всего необходимо закрепить и защитить от внешнего воздействия. Для этого используют глянцевый или матовый полиуретановый лак.

ФАСАДЫ

Фасадами - называют мебельные дверцы и лицевые открывающиеся панели, лицевые панельки выдвижных ящичков и т.п. Так вот, давайте рассмотрим, как правильно эти дверцы рассчитывать.

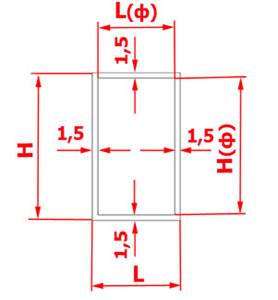

Главное в этих расчетах – дать правильные зазоры (отступы). Они необходимы для надлежащего внешнего вида, а так же для нормальной работы самих фасадов (в том случае, если этих фасадов несколько). Например, есть обыкновенный короб высота которого равна H (мм) и ширина L (мм), и он должен иметь один фасад.

Для расчета фасада, нужно дать зазоры по высоте и ширине (от габаритных размеров этого короба). Зазоры – дело индивидуальное, и каждый специалист их устанавливает индивидуально. Итак, в данном случае, можно дать зазоры со всех сторон от 1 до 1,5 миллиметров. Получается, что общий зазор по ширине и по высоте будет от 2 до 3 миллиметров. Остановимся на зазоре, равном 3 миллиметра (по 1,5 миллиметра с каждой стороны). Значит, размеры фасада будут равны:

- H(ф)=H-3 (мм) по высоте.

- L(ф)=L -3 (мм) по ширине.

Значит, чтобы определить размеры фасада, нужно от габаритов короба (перекрываемого этим фасадом), отнять по 3 миллиметра. Зазоры по 3 миллиметра, внешне смотрятся вполне нормально, но в этом случае, по ширине и высоте мы получаем, дополнительный 1 миллиметр, который очень пригодиться при регулировке фасадаов.

Пусть короб имеет так же размеры H и L. Тогда его размеры можно вычислить аналогично, с той лишь поправкой, что теперь фасадов будет два (и они одинаковы):

- H(ф)=H-3 (мм) по высоте.

- L(ф)=L/2-3 (мм) по ширине.

Здесь мы общую ширину короба делим на две части. Затем, от размера каждой части, отнимаем зазор в 3 миллиметра. Следует учесть, что в этом случае, зазор между самими фасадами будет тоже 3 миллиметра. Подобные примеры, конечно, нельзя рассматривать как общее правило. Если, например, нужно рассчитать этот же короб с одной лишь разницей – что на нем должна находиться столешница, то расчеты уже будут совсем другими. Дело в том, что столешница вносить свои корректировки, благодаря в ней наличию так называемого каплесборника.

Каплесборник — это пластиковый барьер, находящийся на нижней части столешницы, и предназначенный для того, чтобы вода, сбегая по переднему ее торцу, не «засасывалась» в нижнюю, не покрытую пластиком часть. Каплесборник может иметь разную конструкцию, но чаще всего – это выпуклость, которая имеет высоту в несколько миллиметров. А раз так, то если верхний зазор у фасада будет 1,5 миллиметра, то он просто не будет работать. Мало того, если зазор сверху будет «впритык», то возникнут проблемы при регулировке фасада по высоте.

Из этих соображений, для таких случаев, зазор сверху дается 4-5 миллиметров, а снизу – от 0 до 1 миллиметра (раз на тумбе столешница – то это уже нижний модуль по определению). По ширине, такие фасады рассчитываются так же, как и в предыдущих примерах.

Хочу обратить ваше внимание на то, что все приведенные примеры, относятся к фасадам, которые «накладываются» на короба, то есть, крепятся к ним посредством накладных петель