Монтажной площадкой называется комплекс производственных и бытовых зданий с дорогами и коммуникациями предназначенный для проведения монтажных работ.

План подготовки монтажной площадки, составляемый проектной организацией, представляет, собой часть проекта проведения монтажных работ. На этот план наносят установку со всеми машинами и аппаратами, трубопроводами, наземными и подземными коммуникациями, а также постоянные и временные дороги, пути подвоза тяжелого крупногабаритного оборудования, временные здания и сооружения (складские помещения, конторы и др.), площадки для сборки крупного оборудования и металлоконструкций.

Монтажная площадка должна быть обеспечена электроэнергией, водой, сжатым воздухом, а иногда и паром, для чего в случае необходимости прокладывают времянки (временные линии). Размеры площадки должны быть такими, чтобы на ней можно было разместить все одновременно монтируемые аппараты и машины, а также необходимые для монтажа механизмы и приспособления.

Укрупненную сборку оборудования и трубопроводов, а также сварочные работы обычно выполняют на площадках, размещаемых за пределами территории, на которой монтируется установка. В результате становятся возможными монтажные работы параллельно со строительными, что позволяет сократить общие сроки сооружения объекта. Крупные аппараты, перемещение которых в собранном виде затруднительно, собирают и подготавливают к подъему на фундамент непосредственно у места установки.

Способы проведения монтажа зависят от ряда факторов, среди которых основными являются:

Ø габариты;

Ø вес и конструктивные особенности монтируемого оборудования;

Ø площадка, на которой производится монтаж и ситуация, сложившаяся на ней в момент монтажа;

Ø пространственное положение оборудования и геометрические отметки его расположения;

Ø оснащенность монтажными механизмами и приспособлениями и др.

Монтажные работы производят тремя способами: индустриальным, крупными блоками и по месту.

Индустриальный способ позволяет резко уменьшить продолжительность монтажных работ и затраты труда на них. Сущность его заключается в том, что оборудование устанавливается в проектное, положение (на фундамент) в максимально готовом к эксплуатации виде (имеется в виду полная сборка оборудования, обслуживающей его металлоконструкции, испытания, нанесение тепловой изоляции, а также футеровка поверхности, установка запорной арматуры и монтаж обвязочного трубопровода). Это наиболее передовой

|

способ производства монтажа (см. фото монтажа колонного оборудования).

|

Если по тем или иным причинам индустриальный способ полностью неприменим, осуществляют монтаж крупными блоками, что позволяет расширить фронт монтажных работ за счет независимой друг от друга сборки каждого блока. Последовательность, и сроки сборки блоков должны быть подчинены технологии их соединения непосредственно на фундаменте. Оборудование расчленяется на такие блоки, чтобы их последующее соединение не представляло больших трудностей. Вес каждого блока должен быть в пределах грузоподъемности имеющихся в наличии подъемных механизмов и приспособлений.

Наиболее примитивным, малопроизводительным способом является монтаж по месту, при котором оборудование, металлоконструкция и трубопровод собираются из отдельных деталей и узлов непосредственно на местах их установки. Этот способ требует высокой квалификации исполнителей, так как основывается главным образом на применении универсальных приспособлений и инструмента в неудобных условиях. Демонтаж и монтаж по месту обычно используются при реконструкции и капитальном ремонте оборудования.

3 При организации монтажной площадки особое внимание уделяется вопросам техники безопасности, ограждению опасных зон, освещению монтажной площадки, наличию пожарного инвентаря и аптечек. Часть вопросов техники безопасности, требующих проектной разработки, включается в ППМР. Вопросы, не требующие расчетов и проектирования, учитываются при организации монтажной площадки.

К началу монтажных работ должны быть выполнены работы нулевого цикла:

1. Подготовка подъездных путей и проездов.

2. Изготовление фундаментов.

3. Покрытие монтажных площадок сборными железобетонными плитами.

4. Обеспечение всеми необходимыми энергоносителями.

Организация площадки включает в себя также установку бригадных и прорабских домиков, оборудование инструментальных кладовых и ремонтных мастерских с необходимыми станками и слесарными верстаками, оборудование площадки укрупнительной сборки и площадок для хранения оборудования.

По способу хранения оборудование делится на четыре группы:

§ хранимое на открытых площадках, не требующее защиты от атмосферных осадков);

§ хранимое под навесами, т.е. требующее защиты от осадков, но не требующее защиты от колебаний температуры;

§ хранимое в неотапливаемых закрытых складах (мелкие детали, крепеж, арматура);

§ хранимое в отапливаемых закрытых складах (электроды, КИПиА, подшипники качения и т.д.).

Склад оснащается шеврами для погрузки-выгрузки крупногабаритного оборудования, роликовым стендом на площадке укрупнительной сборки и подъездными путями.

Для хранения материалов, монтажных заготовок, инструмента, а также в целях создания нормальных бытовых условий для монтажников вблизи сооружаемого объекта организуют подсобное хозяйство монтажного участка из передвижных инвентарных зданий производственного, административного, бытового и санитарно-гигиенического назначения.

Сварочные кабеля, шланги, сварочные материалы и оборудование, слесарно-сборочный и измерительный инструмент, крепежные детали, прокладочные и другие материалы, спецодежда и индивидуальные средства защиты монтажников при выполнении различных работ (очки и щитки для сварщиков, пояса для верхолазов и т.д.) хранят в специальном инвентарном сборно-разборном здании.

При организации монтажного участка необходимо обеспечить бесперебойное снабжение работ по резке и сварке металлов горючими и инертными газами, а также кислородом. Для этого должен быть специальный вентилируемый пожаробезопасный склад для хранения газовых баллонов.

Кроме того, при организации монтажной площадки генеральный подрядчик должен обеспечить участок, выполняющий монтажные работы, силовой и осветительной электроэнергией, а в необходимых случаях паром и сжатым воздухом.

Такелажную оснастку, небольшие монтажные механизмы (например, электрические лебедки) и различные монтажные заготовки (трубные детали и узлы, арматуру, профильный прокат и т.п.) хранят под навесом, который опирается на металлические конструкции тельферной эстакады. К эстакаде подвешен кольцевой монорельс для тельфера грузоподъемностью до 3-4 т.

Такелажную оснастку, небольшие монтажные механизмы (например, электрические лебедки) и различные монтажные заготовки (трубные детали и узлы, арматуру, профильный прокат и т.п.) хранят под навесом, который опирается на металлические конструкции тельферной эстакады. К эстакаде подвешен кольцевой монорельс для тельфера грузоподъемностью до 3-4 т.

При организации площадки учитываются индустриальные методы выполнения работ. При этом предусматривается:

· применение самоходных кранов с рациональными схемами повышения их грузоподъемности;

· применение совмещенного производства строительных и монтажных работ;

· выполнение максимального объема заготовительных работ в условиях производственно-заготовительной базы;

· выпуск продукции этой базы с максимально возможной степенью заводской готовности и преимущественно в блочном варианте.

Совмещение строительных работ предполагает монтаж оборудования на нулевой отметке, возведение перекрытий первого этажа, монтаж оборудования на перекрытии, возведение перекрытий второго этажа, монтаж оборудования и т.д.

Крупноблочный метод монтажа предполагает выполнение максимального объема работ на уровне земли в наиболее безопасных условиях и с наибольшей производительностью. При этом уменьшаются затраты труда на вспомогательные работы и сооружение лесов и временных коммуникаций воды, пара, электричества. На уровне земли проводятся не только сборочные работы, но и гидроиспытания, нанесение теплоизоляции, футеровки, обвязка трубопроводов и площадок.

Кроме крупноблочного монтажа применяется блочная поставка оборудования или блочный метод монтажа мелкого оборудования, компонуемого в блок на общей металлоконструкции. Блочный метод монтажа предполагает сборку оборудования в. блок на нулевой отметке с последующим подъемом блоков в проектное положение и их соединение. Компоновка блоков может осуществляться как в цехах машиностроительных заводов, так и на производственных базах этих заводов. Наиболее часто на монтажных площадках в блок собираются смазочно-гидравлические станции различных машин и агрегатов.

Места выгрузки крупногабаритного оборудования должны находиться недалеко от места его установки. Площадка для сборки и сварки крупноблочного оборудования располагается по возможности вблизи места монтажа. Мастерские и площадки укрупнительной сборки оснащаются грузоподъемными механизмами, сборочными стендами, стеллажами, сварочным оборудованием. Стенды для укрупнительной сборки целесообразно размещать в радиусе действия кранов. Для хранения стропов применяются стенды типа вешалки. Для хранения тросов используется и горизонтальный стенд, на который укладываются металлические катушки с тросами.

Территория монтажной площадки до начала работ, должна быть очищена от строительных материалов, грязи и мусора, а зимой ото льда и снега. Находящиеся на территории монтажной площадки ямы следует засыпать или ограждать. В течение всего периода производства работ на монтажной площадке необходимо поддерживать порядок, способствующий правильному использованию территории.

Площадку для складирования и укрупнительной сборки оборудования и конструкций следует организовывать на возможно близком расстояния от монтируемого объекта. Она должна иметь удобные подъездные пути. Производить на площадке для укрупнительной сборки оборудования какие-либо строительные работы не разрешается.

Размеры площадки для укрупнительной сборки определяют по формуле:

, (1.1)

, (1.1)

где К – коэффициент одновременного поступления монтируемого оборудования и общей продолжительности монтажа, К=0,5-0,85; Q – общий вес подлежащего монтажу оборудования, т.; q – удельная загрузка склада, т/м2(табл. 1.1).

Таблица 1.1 – Средние значения удельной загрузки склада, q

| Материалы и оборудование | Удельная загрузка склада, т/м2 | |

| Трубы в штабелях | 1,5—1,8 | |

| Фасонные части трубопроводов | 0,25—0,35 | |

Сортовой прокат

| в штабелях | 2—3 |

| в стеллажах при высоте укладки до 2 м | 6—8 | |

| Стальной лист в штабелях | 8—10 | |

| Стальные конструкции | каркасы, лестницы, рамы емкости, баки, воздуховоды решетчатые колонны резервуары (в заготовках) | 0,25—0,35 1,15—0,25 0,3—0,35 |

| Мелкое оборудование и детали в закрытых складах | 0,6—0,8 | |

| Крупные и тяжелые детали оборудования | 0,5—0,6 | |

| Мелкое, среднее оборудование и детали в упаковке | 0,7—0,8 |

До начала работ на территории монтажной площадки необходимо определить зоны, опасные для работы и прохода, и оградить их или отметить предупреждающими надписями. Для выполнения работ в ночное время опасные зоны должны иметь световые сигналы. Работа в неосвещенных местах запрещается, и доступ людей туда должен быть закрыт.

Участки монтажной площадки, где при производстве монтажных работ могут возникнуть пожары, необходимо оборудовать противопожарными средствами (огнетушителями, ящиками с песком, резервуарами с водой, ведрами). Производить работы в местах, особо опасных в пожарном отношении, следует в присутствии дежурного пожарной охраны.

Для оказания первой помощи работающим на монтажной площадке необходимо иметь аптечки с набором медикаментов и перевязочных средств.

5. Требования к фундаментам и строительным конструкциям, принимаемым под монтаж

Перед началом монтажа монтажная организация принимает у строительной организации документы, и другие строительные конструкции, предназначенные для установки на них оборудования или металлоконструкций. Акт приема-сдачи оформляется по установленной форме и подписывается представителями заказчика, а также строительной и монтажной организацией. В формуляре, прилагаемом к акту, должны быть указаны:

Ø проектные и фактические размеры фундаментов и их высотные отметки;

Ø фактическое пространственное расположение анкерных болтов и колодцев под них;

Ø расположение закладных элементов, реперов и металлических пластинок, на которых зафиксированы главные оси;

Ø высотные отметки фундамента и другие данные в зависимости от конструкции сооружения.

Фундамент под оборудование изготовляют из бетона или железобетона, причем марку бетона и конструкцию металлической арматуры выбирают в зависимости от нагрузки (главным образом динамической), испытываемой фундаментом при работе оборудования. Применяют следующие марки бетона: 75-90 — для оборудования, работающего при сравнительно уравновешенном режиме; 90-110 — для тяжелого оборудования, работающего при неуравновешенном режиме; 110-140 — для тяжелого и ответственного оборудования, при работе которого должны быть исключены всякие вибрации (турбины, компрессоры, мощные насосы и др.).  Для малоответственных металлоконструкций может быть использован бетон марки ниже 75. Марка бетона соответствует пределу прочности на сжатие в кгс/см2, который устанавливается при испытании образца, приготовленного из рабочей смеси, после выдержки в течение 28 суток. О качестве бетона можно приблизительно судить по характеру звука и следа при его обстукивании молотком или зубилом: бетон марки 110-140 издает звонкий звук, заметных следов от зубила на нем не остается; бетон марки 60-90 издает глухой звук, на нем обнаруживаются вмятины от молотка и насечки от зубила глубиной 1-1,5 мм; бетон марки 60-50 издает мягкий звук, в местах удара вминается, под зубилом режется и осыпается.

Для малоответственных металлоконструкций может быть использован бетон марки ниже 75. Марка бетона соответствует пределу прочности на сжатие в кгс/см2, который устанавливается при испытании образца, приготовленного из рабочей смеси, после выдержки в течение 28 суток. О качестве бетона можно приблизительно судить по характеру звука и следа при его обстукивании молотком или зубилом: бетон марки 110-140 издает звонкий звук, заметных следов от зубила на нем не остается; бетон марки 60-90 издает глухой звук, на нем обнаруживаются вмятины от молотка и насечки от зубила глубиной 1-1,5 мм; бетон марки 60-50 издает мягкий звук, в местах удара вминается, под зубилом режется и осыпается.

Устанавливать оборудование на фундамент можно только после окончания срока выдержки бетона в течение времени, определяемого техническими условиями, и снятия опалубки. Колодцы для анкерных болтов, а также вся открытая поверхность фундамента должны быть очищены от строительного мусора и различных наслоений. Чрезвычайно важно соблюдать установленные допуски на изготовление фундаментов. Должны быть строго выдержаны не только точная разбивка главных осей, координирующих монтируемое оборудование по отношению к другим сооружениям, и размеры в плане, но и все высотные отметки. Соответствие высотных отметок проверяют нивелиром.

Приняты следующие максимально допустимые отклонения фундаментов от проектных размеров, мм:

Основные размеры в плане (длина, ширина) ±30

Высотная отметка

поверхности фундамента, на которую устанавливается оборудование –30

выступающих торцов анкерных болтов +20

Размер колодцев под анкерные болты +20

Расстояние между центрами колодцев для анкерных болтов и осью фундамента ±10

Отклонение осей анкерных болтов (на 1 м. длины) ±1

При занижении высотных отметок поверхности фундамента до 30 мм под опорную поверхность оборудования укладывают стальные подкладки (планки или клинья) и после того, как установка оборудования в необходимое положение выполнена, производят равномерную подливку бетона. Для оснований на железобетонных перекрытиях установлены следующие допустимые отклонения от проектных размеров: высота отметки опорных балок – 20 мм; расположение в плане осей балок – 25 мм, а осей отверстий под болты для крепления оборудования к перекрытию – 10 мм. Примерно такие же отклонения устанавливаются и для оснований под оборудование на металлических конструкциях. Особое внимание следует обращать на состояние фундаментных болтов и в первую очередь на их нарезную часть, которая должна быть тщательно очищена и смазана для защиты от коррозии. Каждый болт крепят двумя гайками.

6.1 Доставка оборудования

Состояние оборудования и его готовность к установке на фундамент во многом определяют сроки монтажа, поэтому, согласно действующим техническим условиям, во всех случаях, когда это не ограничивается возможностями транспорта, завод-изготовитель поставляет оборудование полностью собранным и испытанным.

По размерам (длина, ширина, высота) оборудование делится на габаритное и негабаритное. Под габаритным понимается такое оборудование, размеры которого не выходят за пределы габаритов железнодорожного подвижного состава. Габаритное оборудование можно перевозить по железной дороге без всяких ограничений.

Негабаритное оборудование делят на следующие категории:

1) оборудование, которое можно перевозить по железной дороге при соблюдении определенных, согласованных с руководством железных дорог условий и мероприятий;

2) оборудование, которое можно перевозить по шоссейным или водным путям;

3) оборудование, не пригодное по габаритам для перевозки любым видом транспорта.

В последнем случае оборудование поставляется в виде отдельных узлов и деталей. Если оборудование (в частности, колонные аппараты) является габаритным по диаметру, но по длине выходит за пределы габаритов подвижного состава, его перевозят по железной дороге частями максимально допустимой длины. При этом на заводе-изготовителе все части оборудования должны быть подвергнуты контрольной сборке с нанесением на них маркировки, по которой на монтажной площадке производится окончательная сборка.

Негабаритное оборудование, поставляемое крупными блоками или отдельными узлами и частями, на монтажной площадке доизготавливается заводом-поставщиком или подрядной монтажной организацией по особому соглашению с ней. Заказчик обеспечивает комплектную поставку оборудования для монтажа строго по графику поставки, составленному одновременно с графиком производства всех строительно-монтажных работ.

Транспортные средства, применяемые для перевозки оборудования, выбирают в зависимости от габаритных размеров и веса оборудования, расстояния до монтажной площадки, наличия железнодорожных и водных путей сообщения, а также конструкции и технического состояния шоссейных дорог.

По согласованию с Министерством путей сообщения железнодорожным транспортом можно перевозить оборудование (например, колонны) весом до 240 т., длиной до 21 м и диаметром до 3980 мм. Для этой цели применяются транспортеры сцепного типа. На рис. 1.1 показан общий вид колодцеобразного транспортера грузоподъемностью 110 т. Несущая рама транспортера состоит из двух продольных балок, на которых крепятся съемные поперечны опорные балки, расположенные в соответствии с формой перевозимого оборудования. На некоторых транспортерах, сцепного типа перевозят аппараты длиной до 34 м. и диаметром до 4050 мм.

Рисунок 1.1 – Колодцеобразный железнодорожный транспортер, грузоподъемностью 110 т.

Если завод-поставщик и заказчик имеют общие водные пути и специальные погрузочно-разгрузочные средства то крупногабаритное оборудование удобно транспортировать на баржах или морских грузовых судах.

Представляет интерес транспортирование крупных аппаратов на плаву с помощью буксирных судов. Транспортируемый аппарат при этом должен быть надежно загерметизирован.

Оборудование от мест выгрузки с железнодорожного или водного транспорта до места укрупненной сборки и места монтажа перевозят по шоссейным и грунтовым дорогам. Иногда может оказаться целесообразной перевозка по таким дорогам на большое расстояние и готового оборудования или отдельных крупных узлов, непосредственно с завода-изготовителя. Для этого используют колесные или гусеничные прицепы-платформы, которые принято называть трейлерами. Грузоподъемность выпускаемых трейлеров колеблется от 18 до 300 т., длина от 10 до 25 м., ширина от 2,5 до 4 м, высота от 1,7 до 3 м. Трейлеры буксируются специальными тягачами различных марок, автомобилями, а также тракторами. При необходимости в большой тяговой силе тягачи спариваются. Для перевозки длинных аппаратов применяются спаренные трейлеры. На рис. 1.2 приведены наиболее часто встречающиеся схемы перевозки колонных аппаратов различной длины веса.

|

Рисунок 1.2 – Схемы перевозки колонных и особо тяжелых аппаратов:

а, б – на одном трейлере; в – на двух трейлерах; г – с использованием жесткости самого аппарата.

1 – аппарат; 2 – салазки; 3,4 – соответственно подвижный и неподвижный блоки полиспаста; 5 – якорный трос; 6 – сбегающая ветвь троса полиспаста; 7 – направляющий трактор

Пользоваться трейлерами на монтажной площадке не всегда удобно. В некоторых случаях для перемещения оборудования на короткие расстояния применяются стальные листы и сани изготовленные из труб или профильной стали. Небольшая высота листов и саней позволяет предельно упростить погрузку и разгрузку оборудования. Однако при таком методе перевозки требуется значительная тяговая сила и, кроме того, возникает опасность повреждения верхнего покрытия дороги.

Особо тяжелые аппараты перевозят с помощью тягового полиспаста блоки которого размещают на салазках. Неподвижный блок растянутого полиспаста закрепляют за якорь или несколько тракторов. После подтягивания подвижного блока с аппаратом до предела полиспаст снова растягивают, перемещая салазки с неподвижным блоком по ходу движения. Сбегающую ветвь троса полиспаста подтягивают лебедкой или трактором. Подбирая полиспаст, можно уменьшить тяговое усилие до желаемой величины, а неподвижный блок в каждом новом положении надежно фиксируют.

Практикуется также перевозка тяжеловесного оборудования на катках, подкладываемых под его опорную поверхность. Цилиндрические аппараты можно перемещать перекатыванием. Для этого один конец троса наматывают на аппарат так, чтобы при подтягивании другого конца в сторону перемещения трос сходил с верхней образующей.

Оборудование или его блоки ограниченных габаритов и веса удобнее всего перевозить самоходными стреловыми кранами или трубоукладчиками (рис. 1.3).

6.2 Погрузка и разгрузка оборудования

Рисунок 1.3 – Трубоукладчик Рисунок 1.3 – Трубоукладчик

|

Способ погрузки и разгрузки оборудования зависит от вида транспортирования, высоты платформы, размеров и веса оборудования, ситуации на территории, где производятся эти операции, а также от наличия погрузочно-разгрузочных средств. На базах с большим оборотом оборудования для этих целей должны быть стационарные краны (мостовые, козловые, портальные) большой грузоподъёмности. На монтажных площадках наиболее простой способ разгрузки с помощью самоходных кранов или специально оснащенных для монтажных работ подъемных мачт, шевров, порталов и т.д.

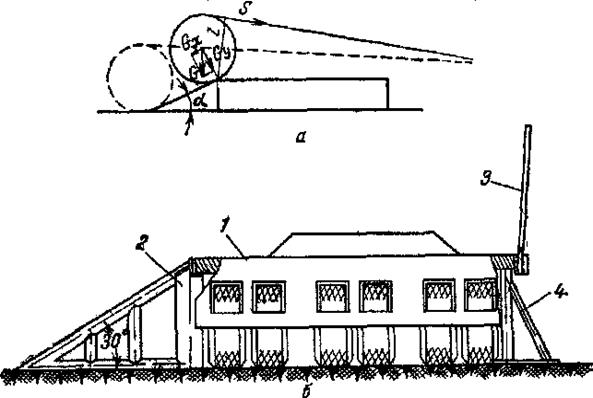

При отсутствии специальных средств погрузку и разгрузку производят по способу накатывания или скатывания (рис, 1.4). Для этого платформу соединяют, с отметкой на которой находится или должно находиться оборудование, наклонной плоскостью, составленной из бревен, труб, профильной стали или железобетонного каркаса. Платформа при погрузке или разгрузке будет подвергаться действию силы, смещающей ее, и опрокидывающего момента, поэтому нагружаемую платформу удерживают надежными подпорками. Наилучшим решением является сооружение каменных или земляных дамб.

Рисунок 1.4 – Погрузка и разгрузка способом накатывания или скатывания:

а – схема; б – конструктивное исполнение;

1 – платформа трейлера; 2 – наклонная рама; 3 – ограничитель; 4 – подпорка

По схеме, приведенной на рис. 1.4 а, можно определить тяговое усилие S, которое испытывает рабочий трос, наматываемый на барабан или прикрепленный к движущемуся трактору. Из условия равновесия аппарата относительно точки перекатывания можно записать:

, (1.2)

, (1.2)

где S – тяговое усилие, кгс; l – расстояние от точки соприкосновения аппарата с плоскостью накатывания, до тягового троса, м; Т – составляющая веса G по направлению наклонной плоскости кгс; R – радиус наружной поверхности аппарата, м; Мтр – момент трения качения.

, (1.3)

, (1.3)

где α – угол наклона плоскости накатывания к горизонту (обычно α<30о).

, (1.4)

, (1.4)

где k – коэффициент трения качения, при перекатывании по металлическим поверхностям k =0,2-0,02 м; по деревянным k от 0,03 до 0,05 м; Р – составляющая веса G по направлению, перпендикулярному плоскости накатывания, кгс. Окончательно получаем:

. (1.5)

. (1.5)

Монтажные работы в действующих цехах обусловлены реконструкцией технологических установок, а также проведением капитального, среднего, а иногда и текущего ремонтов. В отличие от строительства нового предприятия, когда план организации монтажа составляется с учетом наиболее целесообразной последовательности всех работ, при реконструкции и ремонтах приходится демонтировать и монтировать конкретное оборудование, которое находится на одной территории с другим оборудованием, зданиями и сооружениями, и порой окружено ими со всех сторон.

При новом строительстве монтаж обычно совмещают со строительными работами, например, оборудование устанавливают внутри здания тогда, когда оно еще не перекрыто. При работе в действующих цехах для демонтажа и монтажа в подобных случаях пользуются монтажными проемами, поэтому технология демонтажа и монтажа должна учитывать расположение проемов и их размеры.

Маневренность монтажных механизмов и приспособлений в действующих цехах весьма ограничена из-за наличия зданий и сооружений, трубопроводных сетей, подземных коммуникаций, а также размерами дорог. Поэтому при выборе монтажных средств исходят из возможности их применения в данных конкретных условиях, (имеется в виду доставка подъемной и монтажной оснастки к месту; монтажа и безопасное проведение работ в окружении действующего парка оборудования). То же самое относится к выбору способа монтажа.

Монтажу нового оборудования предшествует демонтаж старого. Демонтаж – очень ответственная операция, при которой следует учитывать множество факторов, нарушающих запланированную последовательность работ и вызывающих резкие перегрузки, подъемных механизмов и их оснастки. Особенно опасно заклинивание в опорных конструкциях поднимаемого оборудования, поэтому в начальный момент подъем нужно производить медленно, чтобы своевременно обнаружить заклинивание и принять меры для его устранения. Заклинивание устраняют с помощью домкратов, струбцин, отжимных болтов, подбивки клиньев и т.д.

Для демонтажа и монтажа нетяжелых узлов и деталей удобно пользоваться стационарными подъемными средствами, если они имеются на установке и предусмотрены для механизации ремонтных работ (краны-укосины, тельферы, подъемные лифты и др.).

Перед началом монтажных и демонтажных работ оборудование и все трубопроводы, прилегающие к рабочему участку, должны быть освобождены от содержимого, соответствующим образом обезопасены и надежно и герметично отделены от демонтируемого аппарата. Все подземные коммуникации (канализации, трубопроводы, кабели и др.) необходимо обозначить на поверхности площадки хорошо видимыми указателями. Территория на которой проводятся монтажные работы, ограждается или ограничивается специальными указателями. Разрешенные границы наносятся также на генеральном плане установки, прикладываемом к протоколу по организации монтажных работ в действующем цехе. Протокол подписывается руководством организаций, производящих работы, и администрацией эксплуатируемого цеха.

Ответственные монтажные и особенно демонтажные работы должны производиться только в присутствии эксплуатационного персонала.

Л.3

ОБОРУДОВАНИЕ, МЕХАНИЗМЫИ ПРИСПОСОБЛЕНИЯ ДЛЯ ПРОИЗВОДСТВА МОНТАЖНЫХ РАБОТ

План:

1. Канаты стальные.

2. Узлы, зажимы, коуши, винтовые стяжки.

3. Стропы и приспособления для строповки.

Один из самых распространенных видов работ практически на любом производстве – такелажные работы. По технике безопасности и охране труда рабочий мужского пола на производстве не должен поднимать тяжести более 20 кг. Поэтому все, что связано с перемещением чего-либо весом более 20 кг на любое даже самое незначительное расстояние, так или иначе связано с такелажными работами

Слово такелаж произошло от голландского – takelage – совокупность судовых снастей (тросы, канаты, цепи и прутки) для крепления рангоута и шпангоута, управления парусами, грузоподъемных работ и т.д.

Канаты стальные

Украинская промышленность выпускает стальные канаты различных типов. В зависимости от способа свивки проволок в пряди различаются канаты с точечным (ТК), линейным (ЛК) и точечно-линейным касанием (ТЛК) проволок.

В канатах с точечным касанием проволок угол наклона и шаг свивки проволоки одного ряда резко отличается от угла наклона и шага свивки соседнего ряда, вследствие чего проволоки смежных рядов, перекрещиваясь, касаются одна другой в отдельных точках. В канатах с линейным касанием проволоки в одном ряду или в соседних рядах располагаются с близким по размеру шагом, поэтому проволоки в рядах пряди касаются одна другой по длине, чем обеспечивается высокая гибкость и износоустойчивость каната.

Продолжительность эксплуатации стальных канатов увеличивается, если они имеют органический сердечник, который аккумулирует канатную смазку и обеспечивает большую гибкость канатов. Срок службы канатов с линейным касанием проволок на 30-40 % превышает срок службы канатов с точечным касанием проволок. Такие канаты, незначительно отличающиеся по стоимости, имеют повышенную на 4-6 % прочность при той же площади сечения. В связи с этим рекомендуется применять стальные канаты с линейным или точечно-линейным касанием проволок.

На монтажных работах используют стальные канаты трех типов:

1. В полиспастах и стропах – ТЛК-О 6х37=222 проволоки с органическим сердечником (ГОСТ 3079—75).

2. В расчалках, тягах и иных приспособлениях (когда не требуется большой гибкости каната) – ЛК-Р 6х19=114 проволок с органическим сердечником (ГОСТ 2688—75) или ЛК-О 6х19=114 проволок с органическим сердечником (ГОСТ 3077—75).

Стальные канаты различаются также по маркам (высшая – В, первая – I и вторая – II). Марка определяется разбегом предела прочности проволоки при испытании на разрыв, а также гарантированным числом перегибов проволок каната на 180° и числом их закруглений на 360°.

Для монтажных работ следует применять канаты крестовой (обычно правой) свивки марки I, изготовленные из светлой проволоки. Для примера основные справочные данные по стальным канатам типа ТЛК-О (6х37=222 проволоки) приведены в табл. 1.2.

Таблица 1.2 – Стальные канаты типа ТЛК-О (6х37=222 проволок

Для соединения между собой канатов и тросов, а так же для крепления различных деталей и конструкций применяют различные узлы пеньковых и стальных канатов, зажимы, коуши, винтовые стяжки и т.д.

2.1 Узлы

В табл. 1.3 приведены некоторые типы узлов пеньковых и стальных канатов применяемых при производстве такелажных работ.

Таблица 1.3 – Узлы пеньковых и стальных канатов

| Вид узла | Узел | Назначение узла |

| Крюковой | Для крепления стропа на крюке грузоподъемного механизма |

| Прямой | Для крепления расчалок |

| Вязка в коуш или в петлю | Для строповки грузов тросами |

| Беседочный: одинарный | Для образования петли на конце троса |

| двойной | То же |

| Мертвая петля | Для вязки концов тросов при зачалке их на одном или на двух концах. При зачалке на одном конце троса петли следует укладывать вплотную, оставляя свободный конец длиной не менее 20 диаметров троса |

| Узел по способу Галана | Для вязки тросов при подъеме громоздких и тяжелых грузов |

| Брамшкотовый | Для вязки концов тросов |

2.2 Зажимы для стальных канатов

Зажимы для стальных канатов подразделяются на рожковые, зажимы с планкой и клиновые.

Зажимы рожковые типа ЗРК применяются для стальных шестирядных канатов правой свивки типа ТК, и ЛК. Зажим состоит из рожкового корпуса, изготовляемого из стали 25Л1, бугеля из стали марки Ст 3 и двух гаек (рис. 1.5). Все детали зажима оцинкованы.

Рисунок 1.5 – Зажим рожковый Рисунок 1.5 – Зажим рожковый

|

В зажиме имеются желобки, которые обеспечивают плотное прилегание каната и предотвращают его проворачивание в корпусе зажима. Особенность конструкции рожковых зажимов позволяет использовать каждый зажим для канатов двух-трех размеров. Применение рожковых зажимов типа ЗРК уменьшает износ канатов в местах их соединения.

Техническая характеристика зажимов типа ЗРК приведена в табл. 1.4.

Таблица 1.4 – Зажимы рожковые ЗРК

| Обозначение зажима в сборе | Диаметр каната d к в мм | Размеры зажима в мм | Вес зажима, кг | |||||||||

| А | В | С | E | Н | h | h | d | d 1 | d 2 | |||

| ЗРК-01 | 13—15 | М12 | 0,5 | |||||||||

| ЗРК-02 | 15,2—17,5 | М16 | 0,83 | |||||||||

| ЗРК-03 | 18—21,5 | М16 | ||||||||||

| ЗРК-04 | 22—26 | М20 | 1,81 | |||||||||

| ЗРК-05 | 26,5—31 | М20 | 2,52 | |||||||||

| ЗРК-06 | 32—35 | М24 | 3,62 | |||||||||

| ЗРК-07 | 36—39 |

|

| Поделиться: |

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2019-03-02 Нарушение авторских прав и Нарушение персональных данных

Поиск по сайту:

Читайте также:

Деталирование сборочного чертежа

Когда производственнику особенно важно наличие гибких производственных мощностей?

Собственные движения и пространственные скорости звезд