| А/Б | № операции | Наименование и содержание операции |

| А | Промывка чистых плат в деионизированной воде в УЗ поле с порошком | |

| Б | Установка вибропромывки НО-2919; Магазин LP-Magazin Miko-Rack NKAJ 0525; | |

| О | 1. Уложить платы в ванну с дистилярованной водой 2. Запустить УЗ – установку 3. Проводить процесс в течение 10 – 15 мин. 4. Промытые платы уложить в магазин. | |

| А | Термообработка плат | |

| Б | Установка с ИК нагревом; | |

| О | 1. Установить платы в магазин установки с ИК нагревом 2. Производить сушку плат при температуре 600 – 700 0С в течение 10-15 мин, в зависимости от степени влажности плат 3. Изъять платы из магазина установки после их остывания 4. Уложить в цеховую тару | |

| А | Нанесение пасты ПП – 3 с проверкой совмещения под микроскопом. | |

| Б | Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 01. | |

| О | 1. Включить автомат и настроить его согласно техническому описанию. 2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности). 3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются. 4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку. 5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм. 6. Запустить плату на линию и нанести пасту. Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом | |

| А | Вжигание пасты ПП - 3 | |

| Б | Установка HOTFLOW 7; | |

| О | 1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию. 2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 780 – 800 0С, временной режим вжигания в течение 20 – 30 мин. 3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы. 4. Пропустить плату через установку. Проверить качество оплавления. 5. Для всех последующих плат выполнить пункт 4. | |

| А | Нанесение пасты ПД – 1 с проверкой совмещения под микроскопом. | |

| Б | Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 07. | |

| О | 1. Включить автомат и настроить его согласно техническому описанию. 2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности). 3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются. 4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку. 5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм. 6. Запустить плату на линию и нанести пасту. Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом | |

| А | Вжигание пасты ПД – 1 | |

| Б | Установка HOTFLOW 7; | |

| О | 1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию. 2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 730 – 750 0С, время вжигания в диапазоне 20 – 30 мин. 3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы. 4. Пропустить плату через установку. Проверить качество оплавления. Для всех последующих плат выполнить пункт 4. | |

| А | Нанесение пасты ПК1000-30 с проверкой совмещения под микроскопом. | |

| Б | Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 07. | |

| О | Включить автомат и настроить его согласно техническому описанию. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности). Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм. Запустить плату на линию и нанести пасту. Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом | |

| А | Вжигание пасты ПК1000-30 | |

| Б | Установка HOTFLOW 7; | |

| О | Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 730 – 750 0С, время вжигания в диапазоне 20 – 30 мин. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы. Пропустить плату через установку. Проверить качество оплавления. Для всех последующих плат выполнить пункт 4 | |

| А | Нанесение пасты ПР – 3К с проверкой совмещения под микроскопом. | |

| Б | Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 03. | |

| О | 1. Включить автомат и настроить его согласно техническому описанию. 2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности). 3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются. 4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку. 5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм. 6. Запустить плату на линию и нанести пасту. Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом | |

| А | Вжигание пасты ПР – 3К. | |

| Б | Установка HOTFLOW 7; | |

| О | 1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию. 2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 620 – 630 0С, временной режим вжигания в диапазоне 20 – 30 мин. 3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы. 4. Пропустить плату через установку. Проверить качество оплавления. Для всех последующих плат выполнить пункт 4. | |

| А | Нанесение пасты ПР – 100 с проверкой совмещения под микроскопом. | |

| Б | Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 08. | |

| О | 1. Включить автомат и настроить его согласно техническому описанию. 2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности). 3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются. 4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку. 5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм. 6. Запустить плату на линию и нанести пасту. Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом | |

| А | Вжигание пасты ПР – 100. | |

| Б | Установка HOTFLOW 7; | |

| О | 1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию. 2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 610 – 620 0С, временной режим вжигания в диапазоне 20 – 30 мин. 3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы. 4. Пропустить плату через установку. Проверить качество оплавления. Для всех последующих плат выполнить пункт 4. | |

| А | Нанесение пасты ПР – 20К с проверкой совмещения под микроскопом. | |

| Б | Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 06. | |

| О | 1. Включить автомат и настроить его согласно техническому описанию. 2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности). 3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются. 4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку. 5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм. 6. Запустить плату на линию и нанести пасту. Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом | |

| А | Вжигание пасты ПР – 20К. | |

| Б | Установка HOTFLOW 7; | |

| О | 1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию. 2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 600 – 610 0С, временной режим вжигания в диапазоне 20 – 30 мин. 3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы. 4. Пропустить плату через установку. Проверить качество оплавления. Для всех последующих плат выполнить пункт 4. | |

| А | Нанесение пасты ПП – 4 с проверкой совмещения под микроскопом. | |

| Б | Автомат нанесения пасты DEK 260; Лупа RLL122/122Т; Линза с 3х увеличением; Трафарет 09. | |

| О | 1. Включить автомат и настроить его согласно техническому описанию. 2. Установить трафарет, предварительно проверив его состояние (чистоту и качество поверхности). 3. Установить ракели, проверив их состояние. Механические повреждения поверхностей не допускаются. 4. Подать плату в зону нанесения пасты. Совместить ее с трафаретом. Проверить точность расположения платы относительно трафарета, при необходимости провести корректировку. 5. Нанести паяльную пасту ракелем и рисунком трафарета. Пасты должно быть достаточное количество. Шов из пасты должен выходить за пределы рисунка примерно на 20 мм. 6. Запустить плату на линию и нанести пасту. Промежуточную очистку трафарета производить через 10-15 циклов. Для очистки использовать специальную бумагу, не оставляющую пыли и ворсинок, с использованием промывочной жидкости (спирт "Прозой"). Дополнительно провести очистку трафарета сжатым воздухом | |

| А | Вжигание пасты ПП – 4 | |

| Б | Установка HOTFLOW 7; | |

| О | 1. Включить и подготовить установку HOTFLOW 7 к работе согласно техническому описанию. 2. На управляющем компьютере выбрать и запустить программу оплавления пасты для данного собираемого блока. Установить температурный режим в диапазоне 700 – 720 0С, временной режим вжигания в диапазоне 20 – 30 мин. 3. Настроить транспортную линию установки установить поддержку в соответствии с размером и конструкцией платы. 4. Пропустить плату через установку. Проверить качество оплавления. Для всех последующих плат выполнить пункт 4. | |

| А | Подгонка плёночных резисторов. | |

| Б | Лазерная установка «Темп»; | |

| О | Производить подгонку номиналов всех резисторов начиная с R1, R2…R29 лазерным лучом согласно заданному номиналу и допуску резистора путем удаления части поверхности резистора. | |

| А | Измерение плёночных резисторов | |

| Б | Установка для тестирования микросхем фирмы Microcraft EMX – 5141; Магазин LP-Magazin Miko-Rack NKAJ 0525; Линза 8066 3х увеличение; Пинцет прецизионный антистатический 3CSA; Браслет антистатический с гарнитурой заземления; | |

| О | 1. Проверить резисторы осмотром с помощью линзы на отсутствие трещин, отслоений 2. Установить ГИС на стенд установки 3. Замерить с применением щупов омического сопротивления, сопротивление должно совпадать с заявленным номиналом и иметь заявленный допуск 4. Снять ГИС со стенда уложить в тару. | |

| А | Подгонка плёночных конденсаторов. | |

| Б | Установка для абразивной обработки; | |

| О | Производить подгонку конденсаторов начиная с C1, C2, C3, C4 воздушно – абразивной обработкой согласно заданного номинала ёмкости и допуска на номинал; | |

| А | Измерение плёночных конденсаторов. | |

| Б | Установка для тестирования микросхем фирмы Microcraft EMX – 5141; Магазин LP-Magazin Miko-Rack NKAJ 0525; Линза 8066 3х увеличение; Пинцет прецизионный антистатический 3CSA; Браслет антистатический с гарнитурой заземления; | |

| О | 1. Проверить конденсатор осмотром с помощью линзы на отсутствие трещин, отслоений 2. Установить ГИС на стенд установки 3. Замерить с применением щупов ёмкости, сопротивление должно совпадать с заявленным номиналом и иметь заявленный допуск 4. Снять ГИС со стенда уложить в тару. | |

| А | Пайка в электронагревательном устройстве в воздушной среде. | |

| Б | Установка HOTFLOW 7, Автомат SIPLACE 80 F4; | |

| О | 1. Производить пайку навесных компонентов с помощью паяльной станции на автоматической линии пайки. 2. Пасту наносить трафаретной печатью через трафарет. 3. Навесные элементы устанавливать автоматически путём захвата их из бункера и установки на место. Температура плавления 200 – 220 0С. Не допускается смещение ЭРЭ, неправильная ориентация ЭРЭ, прокрасы пасты. | |

| А | Промывка плат в органических растворителях и в УЗ поле. | |

| Б | Установка вибропромывки НО-2919; Магазин LP-Magazin Miko-Rack NKAJ 0525; | |

| О | 1. Промывку производить в 3 – х ваннах с предварительной замочкой в течение 3 – х минут с последующей обработкой в УЗ поле в течение 2 – 3 минут в каждой из 3 – х ванн. 2. Производить сушка плат вытяжкой. Высушенные платы уложить в магазин. Необходимо строгое выполнение инструкций по безопасности. Недопустимо соприкосновение ТХЭ с нагретыми металлическими предметами во избежание образования удушающих газов (фосген, дифосген). | |

| А | Промывка плат в горячей деионизированной воде. | |

| Б | Установка вибропромывки НО-2919; Магазин LP-Magazin Miko-Rack NKAJ 0525; | |

| О | Дополнительная промывка от остатков флюсов и хлора (от ТХЭ) при температуре 85 0С при расходе воды 1,2 л/мин с последующей сушкой при температуре 80 – 120 0С. | |

| А | Стабилизация параметров термотренировкой. | |

| Б | Магазин LP-Magazin Miko-Rack NKAJ 0525; Шкаф сушильный КП- 4506; Термостат ТС-80М; | |

| Т | Халат х/б ГОСТ 621-73; Держатель плат; Перчатки трикотажные №10 ГОСТ 108-74; | |

| О | Подвергнуть плату термотренировке по следующему режиму: 1. При температуре (+ 85 ± 3) °С время выдержки 24 ч. | |

| А | Термоциклирование. | |

| Б | Камера КТ04, камераКТХБ; | |

| О | Подвергнуть ГИС термоциклированию (10 циклов) по следующему режиму: 1. При температуре (- 65 ± 3) °С время выдержки 2 ч. 2. При температуре (+125 ± 3) °С время выдержки 2 ч. Время переноса ГИС из камеры в камеру не более 3 минут. | |

| А | Электро-термотренировка. | |

| Б | Испытательный комплекс «Вахта»; | |

| О | 1. Установить ГИС в комплексе 2. Подать макс. питающие напряжение и входной сигнал. 3. Выдерживать ГИС при температуре 85 0С в течение 7 суток. 4. По истечении 7 суток изъять ГИС из комплекса 5. Проверить схемы по всем приёмо – сдаточным параметрам, предусмотренным ТУ. | |

| А | Разбраковка по электрическим параметрам. | |

| Б | Установка для тестирования ГИС фирмы Microcraft EMX – 5141; | |

| О | 1. Установить ГИС на стенд. 2. Проконтролировать электрические параметры, заявленные в ТУ(Iпотр). 3. Клеймить штамп регулировщика в месте согласно чертежу. 4. Снять ГИС со стенда уложить в тару. | |

| А | Разбраковка по внешнему виду. | |

| Б | Линза 8066 3х увеличение; Лупа RLL 122/122Т; | |

| Т | Браслет антистатический с гарнитурой заземления; Матрица, ракель; Желатин, штемпель; Кисть КХЖК № 2 ТУ 17-1507-89; Пинцет прецизионный антистатический 3CSA; | |

| О | 1. Проверить до 5% партии ГИС по внешнему виду на отсутствие трещин, сколов, непроваров. 2. Клеймить штамп регулировщика в месте согласно чертежу. | |

| А | ОТК контроль 10% | |

| Б | Линза 8066 3х увеличение; Лупа RLL 122/122Т; | |

| Т | Браслет антистатический с гарнитурой заземления; Пластина заземления Матрица, ракель; штемпель; Кисть КХЖК № 2 ТУ 17-1507-89; Пинцет прецизионный антистатический 3CSA; | |

| О | 1. Проверить до 10% ГИС внешним осмотром на соответствие чертежу. 2. Клеймить штамп ОТК в месте согласно чертежу. |

Расчетная часть

R1 , R11=2,2кОм ± 5%

R2, R13 =0,051кОм ± 5%

R3, R6 =20кОм ± 5%

R4 =0,022кОм ± 1%

R5 =5,1кОм ± 5%

R7 =6,8кОм± 5%

R8, R10 =10кОм ± 5%

R9 =100кОм ± 5%

R12 =0,82кОм ± 5%

Расчет резисторов

Расчет толстопленочных резисторов.

Разбиваем резисторы на две группы в соответствии с их номиналами:

- Первая группа: (R1 ,R5 ,R7 ,R11).

- Вторая группа: (R2,R4,R12 ,R13).

- Третья группа: (R3 ,R6 ,R8,R9 ,R10 ).

Разбивку производят на основании номиналов сопротивлений и оптимального удельного сопротивления резистивных паст.

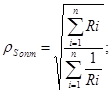

где n – количество резисторов.

Для каждой группы определяем оптимальное значение удельного сопротивления резистивной пасты по формуле:

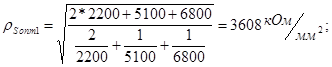

Для первой группы:

По рассчитанному значению оптимального удельного сопротивления выбираем пасту с удельным сопротивлением, ближайшим к оптимальному:

- для первой группы выбираем пасту ПР – 3К с удельным сопротивлением 3000 Ом;

Оптимальное число паст определяют из условия, чтобы площадь, занимаемая всеми резисторами на плате, была минимальной. Если окажется, что при увеличении числа паст выигрыш в площади незначителен или размеры платы достаточны, то целесообразно остановиться на меньшем числе паст. При этом погрешность изготовления резисторов будет тем меньше, чем меньше отличается форма резистора от квадрата.

Определим коэффициенты формы резисторов по формуле:

|

R1 ,R5 ,R7 ,R11

1)для резистора R1 ,R11: Кф1=2200/3000=0,73 (резистор прямоугольной формы (0.1<=Кф1<=1)

2)для резистора R5: Кф2 =5100/3000=1,7 (резистор прямоугольной формы (1<Кф2<10)

3) для резистора R7 Кф3 =6800/3000=2,27 (резистор прямоугольной

формы (1<Кф3<10)

Осуществим расчёты:

Расчет резистора R1, R11

Резистивная паста:

ПР-3К(rS= 3000 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

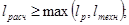

Длина резистора прямоугольной формы должен быть не меньше одной из двух величин:

где lтехн – минимальная длина резистора, обусловленная возможностями толстопленочной технологии; lтехн = 0,8 мм

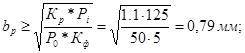

|

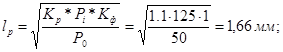

Длина резистора определяется из условия выделения заданной мощности:

|

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр = 1.1.

|

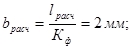

Согласно сказанному выше выбираем длину резистора R1 равной lрасч = 1.4 мм.

|

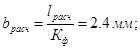

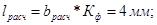

Расчетная ширина резистора определяется по формуле:

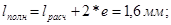

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

|

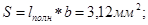

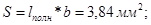

Площадь резистора определяется по формуле:

Размеры резистора R11 аналогичны размерам резистора R1

Расчет резистора R5

Резистивная паста:

ПР-3К(rS= 3000 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Ширина резистора прямоугольной формы должна быть не меньше наибольшего значения одной из двух величин:

где bтехн – минимальная ширина резистора, обусловленная возможностями толстопленочной технологии; bтехн = 0,8

|

Ширина резистора из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр =1+0.1=1.1

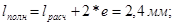

Согласно сказанному выше выбираем ширину резистора R5 равной bрасч = 1,3 мм.

Расчетная длина резистора определяется по формуле:

Для резистора R5 lиспр =2мм

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

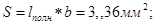

Площадь резистора определяется по формуле:

Расчет резистора R7

Резистивная паста:

ПР-3К(rS= 3000 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Ширина резистора прямоугольной формы должна быть не меньше наибольшего значения одной из двух величин:

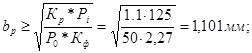

где bтехн – минимальная ширина резистора, обусловленная возможностями толстопленочной технологии; bтехн = 0,8

Ширина резистора из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр =1+0.1=1.1

Согласно сказанному выше выбираем ширину резистора R7 равной bрасч = 1,2 мм.

Расчетная длина резистора определяется по формуле:

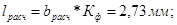

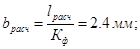

Для резистора R7 lиспр =2,4мм

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

Площадь резистора определяется по формуле:

Для второй группы:

По рассчитанному значению оптимального удельного сопротивления выбираем пасту с удельным сопротивлением, ближайшим к оптимальному:

- для второй группы выбираем пасту ПР – 20К с удельным сопротивлением 20000 Ом;

Определим коэффициенты формы резисторов по формуле:

1)для резистора R8, R10: Кф3 = 10000/20000=0.5(резистор прямоугольной формы (0.1<=Кф3<=1)

2)для резистора R3, R6: Кф4 = 20000/20000=1(резистор прямоугольной формы (0.1<=Кф3<=1)

3)для резистора R9: Кф5 = 100000/20000=5(резистор прямоугольной формы (1<Кф3<10)

Осуществим расчёты:

Расчет резистора R8,R10

Резистивная паста:

ПР – 20К (rS= 20000 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Длина резистора прямоугольной формы должен быть не меньше одной из двух величин:

где lтехн – минимальная длина резистора, обусловленная возможностями толстопленочной технологии; lтехн = 0,8 мм

Длина резистора определяется из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр = 1.1.

Согласно сказанному выше выбираем длину резистора R8 равной lрасч = 1.2 мм.

Расчетная ширина резистора определяется по формуле:

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

Площадь резистора определяется по формуле:

Размеры резистора R10 аналогичны размерам резистора R8

Расчет резистора R3, R6,

Резистивная паста:

ПР – 20К (rS= 20000 Ом/; P0= 50 мВт/мм2 )

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Длина резистора прямоугольной формы должен быть не меньше одной из двух величин:

где lтехн – минимальная длина резистора, обусловленная возможностями толстопленочной технологии; lтехн = 0,8 мм

Длина резистора определяется из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр = 1.1.

Согласно сказанному выше выбираем длину резистора R3 равной lрасч = 1.7 мм.

Расчетная ширина резистора определяется по формуле:

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

Площадь резистора определяется по формуле:

Размеры резистора R6 аналогичны размерам резистора R3

Расчет резистора R9,

Резистивная паста:

ПР-20К(rS= 20000 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Ширина резистора прямоугольной формы должна быть не меньше наибольшего значения одной из двух величин:

где bтехн – минимальная ширина резистора, обусловленная возможностями толстопленочной технологии; bтехн = 0,8

Ширина резистора из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр =1+0.1=1.1

Согласно сказанному выше выбираем ширину резистора R9 равной bрасч = 0,8 мм.

Расчетная длина резистора определяется по формуле:

Для резистора R9 lиспр =3,7мм

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

Площадь резистора определяется по формуле:

Для третьей группы:

По рассчитанному значению оптимального удельного сопротивления выбираем пасту с удельным сопротивлением, ближайшим к оптимальному:

- для второй группы выбираем пасту ПР – 100 с удельным сопротивлением 100 Ом;

Определим коэффициенты формы резисторов по формуле:

1)для резистора R2,R13: Кф7 = 51/100=0.51(резистор прямоугольной формы (0.1<=Кф3<=1)

2)для резистора R4: Кф8 = 22/100=0.22(резистор прямоугольной формы (0.1<=Кф3<=1)

3)для резистора R12: Кф9 = 820/100=8,2(резистор прямоугольной формы (1<Кф3<10)

Осуществим расчёты:

Расчет резистора R2,R13

Резистивная паста:

ПР – 100 (rS= 100 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Длина резистора прямоугольной формы должен быть не меньше одной из двух величин:

где lтехн – минимальная длина резистора, обусловленная возможностями толстопленочной технологии; lтехн = 0,8 мм

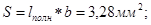

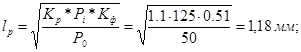

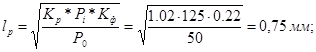

Длина резистора определяется из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр = 1.1.

Согласно сказанному выше выбираем длину резистора R2 равной lрасч = 1.2 мм.

Расчетная ширина резистора определяется по формуле:

Длина резистора с учетом перекрытия с контактными площадками:

где е = 0,2мм – минимальный размер перекрытия,

Площадь резистора определяется по формуле:

Размеры резистора R13 аналогичны размерам резистора R2

Расчет резистора R4

Резистивная паста:

ПР – 100 (rS= 100 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Длина резистора прямоугольной формы должен быть не меньше одной из двух величин:

где lтехн – минимальная длина резистора, обусловленная возможностями толстопленочной технологии; lтехн = 0,8 мм

Длина резистора определяется из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр = 1.02.

Согласно сказанному выше выбираем длину резистора R4 равной lрасч = 0,7 мм.

Т.к толстопленочная технология не может позволить изготовление резистора такой толщины, то резистор R4 будет исполнен в виде навесного элемента.

Расчет резистора R12,

Резистивная паста:

ПР – 100 (rS= 100 Ом/; P0= 50 мВт/мм2)

Принимаем для всех резисторов мощность рассеяния P=0,125 Вт.

Ширина резистора прямоугольной формы должна быть не меньше наибольшего значения одной из двух величин:

где bтехн – минимальная ширина резистора, обусловленная возможностями толстопленочной технологии; bтехн = 0,8

Ширина резистора из условия выделения заданной мощности:

где Кр – коэффициент запаса мощности, учитывающий подгонку резистора:

Отсюда следует, что Кр =1+0.1=1.1

Т.к толстопленочная технология не может позволить изготовление резистора такой толщины, то резистор R12 будет исполнен в виде навесного элемента.

ТАБЛИЦА:

| резистор | Номинал КОм | L мм | L полн | B мм | S мм2 |

| R1,R11 | 2,2 | 1,4 | 1,8 | 3,6 | |

| R2,R13 | 0,051 | 1,2 | 1,6 | 2,4 | 3,84 |

| R3,R6 | 1,7 | 2,1 | 1,7 |