Обрабатываемые на заводе детали делят на отдельные группы с точки зрения технологии их обработки (рычаги, кронштейны, диски и т. п.) и наличия на них конструктивных элементов (пазы, проточки, карманы и т. д.). При составлении технологии обработки новой детали технолог находит в информационной базе данных, в справочниках, архиве или в специальной библиотеке детали, имеющие аналогичные конструктивные параметры, а затем вносит коррективы в технологию с учетом размеров и микрогеометрии конкретной поверхности, требований к точности ее обработки. Выбор из библиотеки конструктивных элементов для конкретной детали может производиться с помощью настраиваемых логических условий.

Проектирование технологии обработки детали выполняют в порядке, обратном ее изготовлению, т. е. от заключительных этапов к черновым. (Размеры детали на заключительном этапе заданы на чертеже детали.) Последовательность операций и переходов может меняться.

Методы обработки различных геометрических элементов, а также типовые, групповые и единичные технологии желательно накапливать в шаблонах и единой структурированной базе данных. В шаблоне могут быть представлены стандартные параметризованные фрагменты конструкции деталей, фрагменты отработанного технологического процесса их обработки, и методик проведения необходимых расчетов. На основании шаблонов создают библиотеку типовых технологических решений, которая облегчает разработку технологии обработки новой детали Чем больше технологических процессов хранится в библиотеке, тем легче и быстрее можно разработать новый технологический процесс для аналогичной детали.

Использование конструктором при проектировании различных деталей конструктивных элементов, имеющих одинаковые геометрические размеры, снижает затраты на приобретение нового инструмента, приспособлений и станков.

Для облегчения работы технолога в САПР может использоваться специальный мастер, например, в Technologies он ноет название «Мастер прямого проектирования». Он предлагав! схему или шаблон обработки конкретного элемента. Мастер работает по гибкой схеме, позволяет пропустить ту или иную строку схемы, а при необходимости можно вернуться к ее заполнению позже.

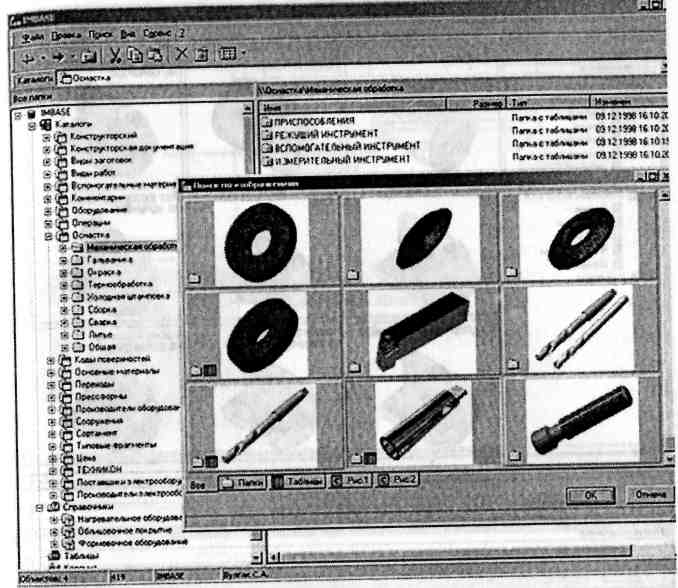

Интерактивный, пошаговый режим позволяет технологу последовательно подбирать необходимые для каждой операции инструменты, оборудование, приспособления (рис. 5.11). Режимы резания рассчитывают или выбирают из базы данных с учетом требований к точности обработки, шероховатости получаемой поверхности, материалу заготовки и т. д.

Рис. 5.11. Выбор режущего, вспомогательного и мерительного инструмента из базы данных

Для наглядности и облегчения выбора в справочных материалах поверхности могут быть объединены в группы. В свою очередь, каждая группа может состоять из нескольких подгрупп. Например, в САПР Technologies предложены методы обработки следующих групп поверхностей:

-отверстий;

-пазов и канавок;

-плоскостей, торцов и т. п.;

-резьбовых (рис. 5.12).

В свою очередь, группа поверхностей может быть разделена подгруппы. Так, группа поверхностей названная «пазы и канавки», разделена на подгруппы: круглые, прямоугольные, трапецеидальные, угловые, упорные и т. п. Для каждой группы и подгруппы предлагаются свои методы обработки. Например, стенки прямоугольного паза предлагается шлифовать, протянуть, фрезеровать или строгать (рис. 5.13).

Автоматизация проектирования технологии обработки детали на основе ее различных конструкторско-технологических элементов (КТЭ) предусмотрена в САПР ТП «Вертикаль». Необходимый элемент выбирается из библиотеки КТЭ, затем технолог задает значения параметров выбранного КТЭ. Например, для сквозного отверстия вводятся размеры его диаметра, глубины и указывается шероховатость поверхности. Все параметры чертежа детали или ее эскиза: размеры, допуски, значения шероховатости и т. д. могут быть импортированы в текст технологии обработки детали. Для импортирования в технологию значения размера достаточно щелкнуть мышью этот размер.

Рис. 5.12. Выбор типа поверхности, обрабатываемой на данном переходе (САПР Technologies)

Рис. 5.13. Выбор метода обработки поверхности

Составление технологии облегчает «Мастер формирования планов обработки» КТЭ. Переходы и КТЭ имеют двусторонние связи, что позволяет определить как список переходов для каждой поверхности, так и состав поверхностей, обрабатываемых на отдельных технологических операциях. После выбора технологической операции в нижней части экрана отображается список соответствующих моделей оборудования и информация о параметрах конкретной модели станка. Выбранные операции и оборудование автоматически добавляются в технологический процесс.

Значение штучного или подготовительно-заключительной: времени выбирается из нормировочных таблиц. Для укрупненного расчета трудоемкости разработано приложение «Универсальная система трудового нормирования по укрупненным нормативам времени».

Для отображения конструкторско-технологической информации используют дерево конструкторско-технологических элементов и панель планов обработки. Быстрый поиск необходимы; конструкторско-технологических элементов в библиотеке и и; визуализация автоматизированы (рис. 5.14).

Рис. 5.14. Библиотека конструкторско-технологических элементов в САПР ТП «Вертикаль»

В САПР Technologies после того, как выбрана поверхность, в нижней части экрана появляется 3D-модель, и отображается перечень возможных методов ее обработки. Например, стенки прямоугольного паза на заготовке можно шлифовать, протянуть, фрезеровать или строгать. Предусмотрена возможность выбора технологических операций с учетом используемого оборудования (рис. 5.15).

Параметры обрабатываемой поверхности позволяют сформировать текст технологического перехода. Например, для цилиндра в технологическом переходе указывают его диаметр и длину, для прямоугольного паза — соответственно, ширину и высоту (рис. 5.16).

В литературе описаны примеры кодирования не только отдельных поверхностей, но и деталей с последующим автоматическим созданием на ЭВМ маршрутных и операционных карт. По заданным критериям поиска система может найти несколько технологических процессов. Окончательный выбор остается за технологом.

Рис. 5.15. Выбор технологической операции и оборудования

Режущий и вспомогательный инструмент, а также приспособления выбирают в справочнике с учетом выполняемой операции и оборудования. По мере поступления новых инструментов, приспособлений и станков их добавляют в информационную базу для последующего применения и корректировки существующих технологий. Маршрут операций и переходов может быть представлен в виде дерева.

Рис. 5.16. Задание параметров обрабатываемой поверхности

Электронный технологический процесс корректируют при изменении конструкции детали или при получении нового оборудования. При изменении размеров поверхности соответствующий переход можно выделить цветом в дереве технологический процесса. В соответствии с новыми параметрами обрабатываемой поверхности вносят коррективы в текст перехода и подбирают новый инструмент (рис. 5.17).

Для упрощения формирования технологического процесса технолог может выбрать из схемы, какие действия он собирается выполнить: ввести новую операцию, технический переход или оборудование (рис. 5.18).

Рис. 5.17. Выбор другого инструмента в соответствии с новым диаметром отверстия

Для упрощения формирования технологического процесса технолог может выбрать из схемы, какие действия он собирается выполнить: ввести новую операцию, технический переход или оборудование (рис. 5.18).

Рис. 5.18. Пример схемы предлагаемой мастером прямого проектирования при технологии обработки отверстия

Автоматическое считывание данных с 3D-модели позволит в ближайшем будущем выполнять ее разбивку на технологические поверхности без участия пользователя и автоматизировать построение технологии обработки. Технолог будет решать творческие задачи, связанные с выбором оптимального для данного цеха варианта обработки поверхностей.

Вновь разработанные фрагменты технологического процесса, каковыми могут быть любые его части, например, операции с переходами, оснастка и операционные эскизы могут, быть добавлены в библиотеку. Сохраненные в библиотеке фрагменты

можно вставлять в любое место проектируемого технологического процесса.

Различные базы данных технологического назначения, в которых могут быть представлены операции обработки заготовок на металлорежущих станках и переходы, оборудование, иллюстрированный классификатор режущего и вспомогательногоинструмента облегчают формирование необходимого комплекта технологической документации. Для ускорения выбора требуемых материалов из базы данных используются специальные фильтры, позволяющие ограничить количество отображаемых элементов списков в соответствии с заданными условиями. Так, на рис. 5.19 в списке оборудования представлены только токарно-центровые станки.

Фильтрация данных может производиться как с учетом типа операции, цеха и участка, где выполняется обработка, так и по ассоциативным связям: «Станок» — «Приспособление», «Станок» — «Режущий инструмент» и т. д. Настройка фильтров выполняется технологом с помощью простого интерфейса без применения программирования.

В некоторых САПР, например «ТехноПро Базовая», при указании курсором на операцию или переход справа открывается форма для заполнения. Порядок следования операций или переходов можно менять. При этом их номера пересчитываются автоматически. Расчет режимов резания для технологических переходов автоматизирован. Полученные результаты можно корректировать

|

Рис. 5.19. Использование фильтров при выборе оборудования

Завершив составление техпроцесса, технолог выбирает участок и квалификацию станочников, дает составленному технологическому процессу новое имя и обозначение. На основе имеющихся наработок могут быть созданы экспертные системы в области автоматизированного проектирования технологических процессов.

Третий метод. Разработка технологического процесса путем копирования структуры ранее созданного технологического процесса для аналогичной детали.

На ряде машиностроительных заводов выпускается большая номенклатура деталей, имеющих однотипную технологию изготовления, например, ступенчатые валы или корпусные детали (рис. 5.20). Для новой детали выбор аналога, имеющего однотипную технологию, изготовления выполняется по конструктивным особенностям ее геометрической формы. Для ускорения поиск; аналога на ряде заводов обрабатываемые поверхности кодируют Для нового технологического процесса можно скопировав как отдельный переход, так и несколько операций (рис. 5.21) В соответствии с конструктивными особенностями рассматриваемой детали технолог выполняет корректировку отдельных операций, переходов, оборудования, режимов резания, сведений пс трудовому и материальному нормированию.

|

Рис. 5.20. Использование технологических процессов-аналогов для составления нового технологического процесса

Рис. 5.21. Окно программы «Фобос», используемое для копирования техпроцесса обработки детали

Разработка технологической документации по этому методу выполняется существенно быстрее по сравнению со вторым методом. Он не требует трудоемкой настройки программного обеспечения. При этом в новый технологический процесс могут передаваться не только структура (операции, оборудование, переходы и т. д.), но и ранее рассчитанные режимы резания, связи с таблицами трудового и материального нормирования, а также другие параметры.

| <== предыдущая лекция | | | следующая лекция ==> |

| Автоматизация решений технологических задач на ЭВМ | | | Четвертый метод. Составление технологии обработки заготовки на основе обобщенного технологического процесса, разработанного для наиболее сложной и трудоемкой «комплексной» детали. |

Четвертый метод. Составление технологии обработки заготовки на основе обобщенного технологического процесса, разработанного для наиболее сложной и трудоемкой «комплексной» детали.

Для составления обобщенного технологического процесса обработки «комплексной детали» на заводе группируют по конструктивно-технологическим признакам. В условиях серийного и мелкосерийного производства группирование деталей обычно производят по типу используемого для их обработки оборудования, технологического оснащения, по общности наладки станков.

Для наиболее сложной и трудоемкой «комплексной детали» группы разрабатывают обобщенный технологический процесс обработки, подбирают необходимые станки, инструменты и технологическую оснастку.

Чертеж детали разбивают на элементарные поверхности. Для каждой элементарной поверхности предусматривают обработку на определенных станках (рис. 5.22). Конструкция реально или условно существующей «комплексной детали» должна содержать все основные элементы (поверхности), которые характерны для деталей данной группы.

|

Рис. 5.22. Схема последовательности составления

технологического процесса для деталей, сгруппированных

по конструкторско-технологическим признакам

Составленный на комплексную деталь технологический процесс обычно с небольшими доработками оборудования может использоваться для обработки любой детали данной группы. Из этого процесса исключают «лишние» операции и переходы, которые были предназначены для тех поверхностей, которых нет на данной детали, а при необходимости редактируют или изменяют

положение операций и переходов. Так, типовой технологический процесс для валов может предусматривать обработку шпоночно го паза. Если конкретный вал не содержит шпоночный паз, то эт операция не будет предусмотрена в проектируемом технологиче ском процессе.

По мере расширения количества элементов, представленны: в комплексной детали, возрастает вероятность того, что техноло гия изготовления новой детали, поступившей в производство будет спроектирована автоматически.

В типовом технологическом процессе разрабатывают следующие положения:

• методы базирования заготовки и используемые технологические операции;

• режущие инструменты — их наименование, для обработки каких типов поверхностей они предназначены, геометрические параметры, материал режущей части, получаемая точность, период стойкости;

• условия резания (прерывистое или непрерывное, наличие корки и т. п.);

• точность обработки, шероховатость обработанной поверхности, величины припусков, режимы резания: скорость резания v, подача s, глубина резания t);

• оборудование, используемое на каждой операции — модель станка, габаритные размеры обрабатываемых на нем заготовок, число оборотов шпинделя и возможные подачи, потребляемая мощность;

• вспомогательный и измерительный инструмент для каждой операции;

• сведения о технологической оснастке, в том числе — о приспособлениях, которые установлены на станках. Для установки деталей на станках в единичном и мелкосерийном производстве широко используют приспособления, собранные из нормализованных деталей и подсбо-рок (рис. 5.23);

• анализ операционных линейных размеров, расчет технологических размерных цепей;

• расчет себестоимости обработки детали по предлагаемому варианту.

Некоторые системы позволяют подобрать несколько технологических процессов, оставив окончательный выбор за технологом. Недостаток метода: для разработки типового технологического процесса требуется значительная подготовительная работа — необходимо выбрать комплексную деталь, разработать технологический процесс обработки ее элементов.

Исходные данные, определяющие режимы обработки, могут задаваться в диалоговом окне на специальной панели. Например, в САПР ADEM на панели дается название выполняемого перехода, указывается используемая смазочно-охлаждаюшая жидкость (СОЖ), минутная подача инструмента, задаются такие параметры как начальная глубина, недобег и перебег. При растачивании указываются такие параметры, как расположение оси инструмента, которая может быть установлена вертикально, горизонтально или под произвольным углом, а если задана обрабатываемая поверхность, то по нормали к ней.

|

Рис. 5.23. Нормализованные сборочные конструкции приспособлений

Использование групповых технологических процессов и группирование операций облегчает автоматизацию проектных

технологических решений и повышает уровень унификации технологической оснастки.

Пятый метод. Разработка технологического процесса в автоматическом режиме с использованием библиотеки стандартных модулей для локальных задач.

Для разработки в автоматическом режиме технологического процесса вначале необходимо построить математическую модель детали, которую рассматривают как совокупность взаимосвязанных и взаимообусловленных поверхностей. Алгоритмы построения технологического процесса в автоматическом режиме существенно отличаются друг от друга. Объясняется это тем, что процедуры разработки (синтеза) технологических процессов относятся к разряду трудно формализуемых.

Основные проблемы возникают при составлении программных модулей и скриптов, связанных с решением задач нерасчетного характера: выбор заготовки, разработка маршрута обработки детали, выбор станков, инструментов и т. д. Они объясняются трудностью формализации технологических задач и многовариантностью возможных проектных решений.

Упрощенная схема синтеза технологического процесса в САПР предусматривает выполнение следующих работ:

• ввод описания чертежа детали;

• синтез маршрутов (планов) обработки для всех поверхностей детали;

• составление принципиальной схемы технологического процесса;

• выбор инструментов, металлорежущих станков, приспособлений;

• расчет режимов резания и нормирование;

• оформление документации.

На практике технолог сам выбирает степень автоматизации проектирования технологического процесса, наиболее подходящий для каждого конкретного случая. Можно, например, один технологический процесс проектировать в автоматическом режиме, другой — в полуавтоматическом, а третий — в диалоговом режиме.

При описании множества структур технологического npoцecca, отличающихся количеством и составом элементов струк-туры можно использовать сетевую модель, На ее основе строится граф взаимосвязи технологических операций (операторов) и возможная последовательности их выполнения.

Использование САПР при составлении технологических процессов позволяет:

• уменьшить себестоимость и повысить качество разработки технологического процесса для конкретной детали;

• более детально проектировать технологический процесс;

• унифицировать и стандартизировать технологическую оснастку и режущий инструмент за счет за счет унификации технологических проектных решений;

• снизить себестоимость проектирования технологической оснастки и режущего инструмента;

• упростить работы по планированию и организации производства, включая улучшение учета применяемости оборудования, оснастки и инструмента.

| <== предыдущая лекция | | | следующая лекция ==> |

| Первый метод. Разработка технологического процесса обработки заготовки в диалоговом режиме. | | | Основные задачи подсистемы формирования маршрутных технологий |

Основные задачи подсистемы формирования маршрутных технологий

Исходной информацией для формирования маршрутной технологии и расчета затрат на изготовление новых изделий являются программа выпуска, стоимость единицы производственных площадей, количество рабочих смен, а также данные из техпроцесса - трудоемкость, оборудование и др. Формы и правила оформления маршрутных карт регулируются ГОСТ 3.1118—82 ЕСТД (см. приложение 5).

Подсистема формирования маршрутных технологий решает следующие задачи:

• создание операционной технологии обработки деталей с привязкой операций к имеющемуся в цехе оборудованию;

• нормирование заготовительных операций, типовых операций механической обработки, операций, связанных с термической обработкой и нанесением покрытий;

• создание технологических маршрутов обработки с привязкой к имеющемуся в цехе оборудованию;

• формирование сводного списка технологических маршрутных карт с указанием трудоемкости отдельных операций, штучного и подготовительно-заключительного времени;

• формирование материальных карт на комплекты нормализованных, покупных и изготавливаемых деталей, входящих в состав изделий;

• ведение архива технологических процессов и данных о типовых технологических операциях;

• расчет ориентировочной себестоимости производства комплекта деталей. По мере эксплуатации САПР технолог создает библиотеки инструментов, станков, элементов крепления заготовок, методов обработки типовых конструктивных элементов и поверхностей, унифицированных операций, единичных и групповых технологий, режимов резания и т. п.

Сведения о применяемом оборудовании используются при прогнозировании качества обработки на различных технологических операциях, при расчетах загрузки производственных мощностей по участкам и цехам.

При проектировании технологического процесса обработки на ЭВМ рассчитывают следующие параметры:

- припуски и межоперационные размеры;

- режимы резания;

- трудоемкость выполнения отдельных технологических операций;

- нормы расхода основного материала (масса детали определяется в конструкторском отделе при составлении спецификации);

- суммарную трудоемкость изготовления деталей и сборочных единиц.

При назначении режимов резания технолог использует справочные данные или выполняет расчеты по формулам. Для каждой операции определяют значения основного, вспомогательного, подготовительно-заключительного штучного и штучно-калькуляционного времени. Расчеты можно выполнять по настраиваемым сценариям с привлечением встроенной экспертной системы и базы знаний.

Трудоемкость выполнения технологических операций устанавливают по нормировочным таблицам, расчетным или опытно-статистическим путем. Работу нормировщиков облегчают модули автоматизированного расчета норм расхода материалов для деталей из сортового проката, труб, листов, а также из неметаллических материалов (пиломатериалы, текстолит, стеклопластик и др.).

Расход материала для каждой конкретной детали, узла или изделия приводится в ведомости материалов, что позволяет определить необходимую номенклатуру и рассчитать их требуемое количество. Расчет норм сводится к выборке данных из таблиц или к вычислению их по формулам. Возможно наполнение расчетной базы данных по стандартам предприятия самими пользователями.

При формировании сводной ведомости трудоемкости ведется подсчет норм времени по каждой используемой технологической операции и с учетом состава изделия. Сводная ведомость оснастки содержит все средства технического оснащения, используемые при изготовлении изделия.

Основная технологическая информация по изделию содержит сведения о его плановой себестоимости, трудоемкости выполнения технологических операций, сводные и подетальные ведомости норм расхода основного и вспомогательного материалов, расцеховочную ведомость и т. д. Получение всех необходимых данных о составляющих себестоимости в различных разрезах, расчет нормативной и плановой себестоимости продукции выполняется на основании информации о составе изделия, данных о стоимости материалов и действующих тарифных ставках.

Расчет оптимального варианта технологического процесса выполняется так, чтобы из заданной совокупности возможных способов выбрать вариант, удовлетворяющий минимальному значению заданной целевой функции, например минимальному значению трудоемкости изготовления детали

Численные показатели работы участков предприятия передаются в планово-диспетчерский отдел, планово-экономическую службу, отдел труда и зарплаты. На их основе выполняются расчеты экономических показателей и планирования производственной программы предприятия.

| <== предыдущая лекция | | | следующая лекция ==> |

| Четвертый метод. Составление технологии обработки заготовки на основе обобщенного технологического процесса, разработанного для наиболее сложной и трудоемкой «комплексной» детали. | | | Использование САПР при подготовке управляющих программ для обработки заготовок на станках с ЧПУ |

Использование САПР при подготовке управляющих программ для обработки заготовок на станках с ЧПУ

Станки с числовым программным управлением (ЧПУ) применяются в мелкосерийном и единичном производствах для обработки деталей сложной геометрической формы, например — штампов, пресс-форм, литейных форм и моделей. Обработать такие детали на обычных металлорежущих станках, как правило, крайне сложно. Встроенный в стойку станка компьютер предоставляет оператору возможность составить программу в режиме диалога. Работу на станке облегчает цветной дисплей на компактной панели управления. Можно включить покадровый режим просмотра, изменить «скорость» обработки, или «остановить» ее, нажав кнопку «Пауза».

Станки с ЧПУ оснащаются магазином инструментов, средствами активного контроля размеров обработанной поверхности и износа режущего инструмента. Они обеспечивают высокую скорость резания и точное позиционирование инструмента. Загрузка нужного для работы инструмента происходит автоматически. Автоматическая смена инструментов позволяет работать в круглосуточном режиме без участия рабочего.

Поскольку в условиях рынка полностью сформировать портфель заказов предприятию затруднительно, многие заводы, имеющие станки с ЧПУ, берутся за изготовление единичных заготовок сложной геометрической формы для других заводов, например, для рабочих частей крупных штампов.

На рис. 5.40 показан токарный станок SBL 500, оснащенный цветным дисплеем на тонкопленочных транзисторах. Программа обработки заготовки может создаваться с панели управления с использованием двухмерной графики. Возможно программирование с использованием постоянных циклов, а также написание программы одновременно с выполнением другой работы на станке. Отображение вращательного и линейного перемещения с помощью цифровых датчиков облегчает работу на токарном станке.

В зависимости от сложности управляющую программу подготавливают и редактируют с помощью вычислительной техники, входящей в состав станка, на сервере или на персональном компьютере. Обмен данными между ЭВМ и микропроцессором станка может производиться через локальную сеть цеха или завода по специальному кабелю. В эту же сеть интегрируют рабочие места технологов-программистов.

Система диагностики управляющей программы для станков с ЧПУ обеспечивает выявление ошибок программирования на этапе разработки программы, а не во время отладки программы на станке. Это позволяет сократить время простоя дорогостоящего оборудования, избежать поломки технологической оснастки и режущего инструмента, исключить возможные столкновения инструмента с заготовкой, оснасткой или с рабочими механизмами

станка.

|

Рис. 5.40. Токарный станок с ЧПУ

Режущий инструмент, имеющий часто сравнительно простую геометрическую форму, совершает в процессе резания сложное движение формообразования. Применяются следующие траектории движения инструмента: по строке, по спирали, по антиспирали и по зигзагу. Подход к заготовке и отход от нее режущего инструмента в горизонтальной плоскости может выполняться по касательной, по нормали или по дуге.

Ассоциативная связь между геометрией детали и управляю* Щей программой позволяет при изменении модели автоматически пересчитывать траекторию перемещения инструмента. Это

значительно сокращает время подготовки управляющей программы. Технолог может дать задание программисту разработать программу для станка с ЧПУ. Компании-разработчики стремятся обеспечить многократное использование готовых технологий обработки отдельных конструктивных элементов детали.

Следует учитывать, что в ряде случаев режущий инструмент может изнашиваться в процессе обработки одной детали, изготовленной, например, из труднообрабатываемого материала, и его размеры изменяются до завершения цикла обработки. Поэтому программы для станков с ЧПУ могут предусматривать кадр с функцией паузы для организации «проверки инструмента» станочником. Например, при сверлении 20—30 отверстий в титане одно сверло, как правило, может обработать только половину требуемого количества отверстий.

Для повышения производительности труда технолога создаются различные библиотеки: инструментов, приспособлений, обрабатываемых материалов, элементов креплений, операций и типовых переходов используемых шаблонов. При выборе из библиотеки какого-либо элемента можно посмотреть его характеристики и область применения. Технолог может ввести новый элемент в библиотеку и задать его параметры. Задание параметров, может производится по шаблонам или аналогии с ранее выполненной операцией.

В состав такого шаблона входят стандартные переходы с выбранными стратегиями обработки, заданными технологическими параметрами и инструментом. Программы изготовления деталей и установочные процедуры хранятся в базе данных.

| <== предыдущая лекция | | | следующая лекция ==> |

| Основные задачи подсистемы формирования маршрутных технологий | | | Координатная обработка заготовок на станках с ЧПУ |

Координатная обработка заготовок на станках с ЧПУ

В зависимости от числа координат, по которым осуществляется управление перемещением режущего инструмента, различают следующие методы обработки заготовок на станках с ЧПУ: 2,5-координатная (2,5D) обработка. Она используется на операциях сверления, токарной и «плоской» фрезерной обработки. Управление перемещением инструмента выполняется по двум координатным осям. Третья ось используется как установочная, при выполнении движений подвода и отвода инструмента. Образующий контур детали располагается, как правило, в одной плоскости или в плоскостях, перпендикулярных оси инструмента. Для фрезерования контуров, выборок и карманов с островками, пазов, отверстий рассчитывается траектория обработки контура, которая выполняется боковой поверхностью концевой цилиндрической фрезы;

- трех координатная (3D) обработка. Предусматривает перемещение инструмента по трем координатам с постоянным направлением оси шпинделя. Она выполняется, например, на операциях трех осевого фрезерования;

- четырех координатная (4D) обработка. Осуществляется при одновременном перемещении инструмента по трем координатам с возможностью поворота оси шпинделя относительно одной оси координат. Модуль четырех координатной обработки обеспечивает выполнение сложных работ с вращением заготовки при фрезерной обработке кулачков и распределительных валов, ходовых винтов и лопаток. Четырех координатная обработка используется при электроэрозионной резке;

- пяти координатная (5D) обработка. Обеспечивает фрезерование поверхностей сложной геометрической фор мы, например, лопаток газотурбинных колес. Шпиндель станка может иметь любой угол наклона по отношению к направлению движения инструмента или обрабатываемой поверхности: торцом, боковой поверхностью. Рабочие органы станка совершают движения по трем координатам, а шпиндель или стол могут поворачиваться по двум осям, т. е. при поступательном перемещении инструмента может изменяться направление его оси относительно обрабатываемой поверхности (рис. 5.41).

•

|

Рис. 5.41. Использование пяти степеней свободы для обработки детали

Пять степеней свободы при обработке детали можно осуществить изменением ориентации шпинделя станка или за счет двух дополнительных осей поворота механизма, удерживающего заготовку, обеспечивающих ее наклон и/или вращение.

Предлагаемые разработчиками системы подготовки управляющих программ обычно полностью интегрированы с выпускаемыми ими САПР. Они обеспечивают сквозную параметризацию. Разработка управляющей программы для станков с ЧПУ предусмотрена в САПР ГеММа 3D, КРЕДО, T-FLEX ЧПУ, SolidCAM, Solid Edge, Solid Works Pro/Engineer и некоторых других.

| <== предыдущая лекция | | | следующая лекция ==> |

| Использование САПР при подготовке управляющих программ для обработки заготовок на станках с ЧПУ | | | На токарных станках с ЧПУ |

На токарных станках с ЧПУ

На токарных станках с ЧПУ выполняют черновое и чистовое точение наружных, внутренних, цилиндрических, конических, фасонных (рис. 5.42), спиральных и винтовых поверхностей тел вращения, проточку канавок, растачивание, сверление, зенкерование, развертывание, нарезание резьбы метчиком. Специфика обработки заготовок на токарных станках сводится к определению траектории движения инструмента в осевом сечении (2,5-координатная обработка — установка резца на определенной высоте (ось z) и перемещение (по осям х и у)).

|

Рис. 5.42. Деталь, обработанная на токарном станке с ЧПУ

Траектория движения резца (рис. 5.43) по профильным и эквидистантным линиям определяется конфигурацией детали. Она контролируется на возможность зарезов, соударения резца с де талью передней или задней частью и т. п.

|

Рис. 5.43. Резец, используемый для обработки заготовок

на станках с ЧПУ

Пользователю предлагается набор универсальных циклов для токарной обработки, например — циклы работы отрезного или проходного резца, снятия припуска за несколько проходов, точения на конус, сверления, н