При упрощенном методе контроля кислородно-конвертерного процесса промежуточную повалку конвертера производят, когда норма расхода кислорода почти полностью реализована. В это время отбирают пробы металла и шлака и замеряют температуру ванны термопарой погружения (платино-платинородиевой или вольфрамомолибденовой). Экспрессное определение [С] осуществляют с помощью приборов термо-э. д. с. или карбометров. Для полного экспресс-анализа металла широко применяются квантометры и вакуумные квантометры. В случае необходимости плавки додуваются.

Целью всех методов контроля и автоматического управления ходом плавки является получение в конце продувки заданного содержания углерода, фосфора, серы и других примесей, а также оптимальных для стали данной марки температуры, окисленности и основности шлака. При четком контроле хода плавки обеспечиваются, повышение качества стали и увеличение производительности конвертера, так как в этом случае сокращается до минимума время повалок и корректировочных операций (додувок, охлаждающих добавок, ожидания результатов анализов).

В связи с отсутствием полной информации о шихтовых материалах и наличием колебаний отдельных технологических параметров по ходу плавок (так называемых «помех») автоматическая система управления (АСУ) кислородно-конвертерным процессом используется лишь частично.

В кислородно-конвертерных процессах применяются как статические, так и динамические системы контроля и автоматизации процесса.

В статических системах используются математические модели, в которых допускается независимость ряда входных параметров от времени, а значения выходных параметров плавки к моменту окончания продувки прогнозируются как функции входных без учета ее длительности. Не во всех случаях статические модели достаточно обоснованы, так как конечные результаты плавки зависят не только от интегральных и средних значений параметров в начале, по ходу и в конце плавки, но и от интенсивности и времени их изменения в процессе продувки. Например, на количество окисленного углерода наряду с общим расходом кислорода влияет также и интенсивность продувки, от которой зависит коэффициент его использования.

В статических системах применяются аналоговые и цифровые электронно-вычислительные машины (ЭВМ), в которых задается определенная программа (алгоритм), отражающая математическую модель процесса. Для составления последней обычно используют данные материального и теплового балансов плавок и решают задачу о необходимых исправлениях по ходу продувки ванны и раскисления (дополнительные добавки, изменения расхода кислорода), которые бы обеспечили получение желаемых результатов при заданных начальных условиях. Таким образом, статическая модель процесса практически ничем не отличается от схемы расчета шихты и теплового баланса плавки.

В цифровую ЭВМ автоматически или вручную задается информация о составе чугуна, флюсов, охладителей, стали в конце продувки, их температуре, чистоте кислорода, основности конечного шлака, положении фурмы. Машина на основе полученной информации и алгоритма процесса прогнозирует ход плавки (определяет количество чугуна, лома и сыпучих материалов, время их ввода, расход кислорода на плавку и момент остановки продувки) и дает соответствующие команды.

Достижению высокой эффективности прогнозирования с помощью статических систем препятствуют недостаточная точность сведений об исходных параметрах, а также существенные колебания угара железа, потерь металла с выбросами и степени усвоения кислорода, зависящие от многих трудно учитываемых физико-химических факторов. Некоторые сведения, являясь точными, поступают в АСУ со значительным опозданием: так, химический состав чугуна часто бывает, известен только к середине продувки. Кроме того, длительность дозирования, взвешивания и транспортировки чугуна и лома может превысить продолжительность плавки в два раза и более.

Рисунок 6 Двухступенчатая схема статической управляющей системы

Двухступенчатая схема статической управляющей системы (рис. 6), сущность которой заключается в следующем: Вначале по имеющейся предварительной информации и данным о прошедших плавках определяют общий расход сыпучих материалов и кислорода и его изменение по ходу предстоящей плавки. В это же время заказывают расчетные массы чугуна и лома на одну плавку вперед. Затем на основе уточненной и дополнительной информации, полученной по ходу текущей плавки, корректируют программу управления технологией следующей плавки.

Таким образом, недостаток статических систем частично устраняется путем ввода в программу дополнительной информации, полученной на основе результатов предыдущих плавок (или промежуточной повалки), и оценки расхождения между прогнозируемыми и Фактически достигнутыми на проведенной плавке показателями (температура и состав стали).

В связи с недостатками статических систем все большее распространение получают динамические системы автоматизации, в которых входные и выходные параметры рассматриваются во времени (в динамике). В таких системах, основанных на управлении процессом с обратной связью, кроме начальных параметров используется непрерывная информация о ходе плавки, т. е. о текущих значениях управляемых параметров. Последние получаются с помощью специальных датчиков, надежность работы которых и определяет успешность функционирования системы управления. Динамическая система на основе полученной информации (главным образом о температуре стали и [С]) воздействует на ход процесса (изменяет интенсивность продувки, положение фурмы и т. д.), своевременно регулируя температуру, скорость окисления примесей и другие параметры и обеспечивая проведение плавки по оптимальному пути.

К числу параметров процесса, особенно важных для контроля, относятся [С], Vс, температура ванны и изменение ее уровня.

Для динамического контроля используют также результаты измерения давления газов под «куполом» камина и других физических параметров (акустические явления, электропроводность, интенсивность излучения факела и др.), зависящих от Vc.

Существенную информацию об уровне ванны и VC получают при непрерывном контроле температуры воды, охлаждающей фурму, а также при измерении электропроводности ванны на участке фурма — ванна. В последнем случае четко фиксируется момент приближения уровня ванны к фурме и погружения последней.

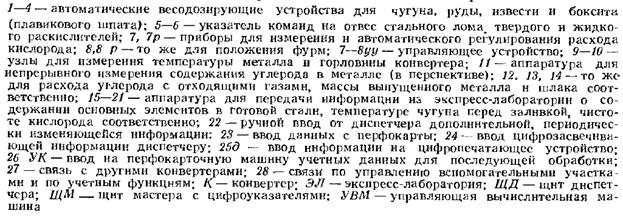

На рис. 7 в качестве примера приведена принципиальная схема комплексной динамической системы АСУ. Технико-экономическая эффективность АСУ в значительной мере определяется надежностью и точностью приборов — датчиков и ЭВМ, их приспособленностью к длительной работе.

Рисунок 7 Структурная схема управления технологическим процессом

ЗАКЛЮЧЕНИЕ

В заключение сказанного можно подвести итоги, сформулировать выводы. Железо и его сплавы являются основой современной технологии и техники. В ряду конструкционных металлов железо стоит на первом месте и не уступит его еще долгое время, несмотря на то, что цветные металлы, полимерные и керамические материалы находят все большее применение. Железо и его сплавы составляют более 90 % всех металлов, применяемых в современном производстве. Самым важнейшим из сплавов железа является его сплав с углеродом. Углерод придает прочность сплавам железа. Эти сплавы образуют большую группу чугунов и сталей. Сталями называют сплавы железа с углеродом, содержание которого не превышает 2,14 %. Сталь - важнейший конструкционный материал для машиностроения, транспорта и во многих других отраслях народного хозяйства.

Сталеплавильное производство - это получение стали из чугуна и стального лома в сталеплавильных агрегатах металлургических заводов. Сталеплавильное производство является вторым звеном в общем производственном цикле черной металлургии. В современной металлургии основными способами выплавки стали являются кислородно-конвертерный, мартеновский и электросталеплавильный процессы. Соотношение между этими видами сталеплавильного производства меняется.

Сталеплавильный процесс является окислительным процессом, так как сталь получается в результате окисления и удаления большей части примеси чугуна - углерода, кремния, марганца и фосфора. Отличительной особенностью сталеплавильных процессов является наличие окислительной атмосферы. Окисление примесей чугуна и других шихтовых материалов осуществляется кислородом, содержащимся в газах, оксидах железа и марганца. После окисления примесей, из металлического сплава удаляют растворенный в нем кислород, вводят легирующие элементы и получают сталь заданного химического состава.