Исходные данные:

| Шпоночное соединение | – 16 |

| Номин. размер соединения | – 8 мм |

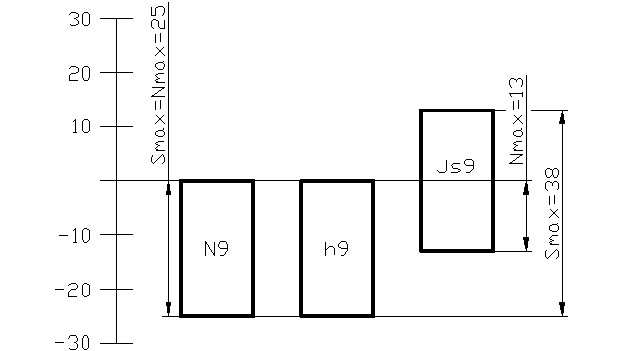

1) Установить и обосновать тип шпоночного соединения (свободное, нормальное или плотное);

Устанавливаем тип соединения – нормальное т.к. производство – серийное.

2) Назначить поля допусков и квалитеты для деталей, входящих в соединение: шпонка, паз вала, паз втулки. Для этого воспользоваться рекомендациями в [1, с.334] или [3, с.237,238];

По табл. 4.64 справочника [3, с.235] выбираем сечение шпонки для диаметра вала Æ8 – b´h = 2´2 мм.

По табл. 4.65 справочника [3, с.237] выбираем предельные отклонения:

| - для ширины шпонки | - h9 | es = 0, ei = -25 мкм |

| - для ширины паза на валу | - N9 | ES = 0, EI = -25 мкм |

| - для ширины паза во втулке | - Js9 | ES = +13, EI = -13 мкм |

Вычисляем предельные зазоры и натяги.

В соединении шпонки с пазом вала (N9/h9)

Smax= ES – ei = 0 – (-25) = 25 мкм

Nmax= es – EI = 0 – (-25) = 25 мкм

В соединении шпонки с пазом втулки (Js9/h9)

Smax= ES – ei = 13 – (-25) = 38 мкм

Nmax= es – EI = 0 – (-13) = 13 мкм

3) Вычертить в масштабе (поперечный разрез) вал и втулку с указанием номинального размера по ширине шпоночных пазов, квалитета, поля допуска и предельных отклонений, а также шероховатости, допусков формы и расположения поверхностей;

4) Назначить средства для контроля деталей шпоночного соединения. Калибры для шпоночных соединений установлены в ГОСТ 24109-80, 24121-80, рекомендации по контролю даны в [3, с.248,249].

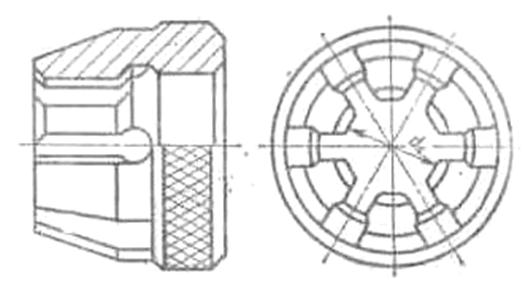

Контроль шпоночных соединений в серийном и массовом производстве осуществляют специальными предельными калибрами: ширина пазов вала и втулки Ь проверяется пластинами, имеющими проходную и непроходную сторону (рис. а); размер (d + t2 у отверстия) — пробками со ступенчатой шпонкой (рис. б); глубина паза вала (размер t1) — кольцевыми калибрами, имеющими стержень с проходной и непроходной ступенью (рис. в). Допуски этих типов калибров принимаются равными допускам гладких калибров, имея и виду зависимые допуски расположения.

Симметричность пазов относительно осевой плоскости проверяют комплексными калибрами: у отверстия — пробкой со шпонкой (рис. г), а у вала — накладной призмой с контрольным стержнем (рис. д ).

Проектирование комплексных калибров для шпоночных соединений необходимо производить с учетом максимальных размеров сопрягаемых деталей.

После сборки контроль шпоночного соединения производят путем установления биения охватывающей детали, покачиванием охватывающей детали на валу и перемещением охватывающей детали вдоль вала (в случае подвижного соединения).

Часть 5. НАЗНАЧЕНИЕ ПОСАДОК ШЛИЦЕВЫХ СОЕДИНЕНИЙ

И ИХ КОНТРОЛЬ

Исходные данные:

| Шлицевое соединение | – 9 |

| Размер 2´d´D | – 10´42´52 мм |

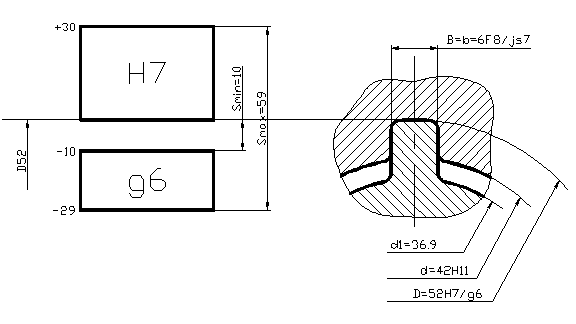

1) Назначить метод центрирования соединения;

Назначаем неподвижное центрирование по наружному диаметру.

2) Назначить посадки по центрирующим и не центрирующим элементам соединения. Посадку выбирают из табл. 4.72, 4.73, 4.74, 4.75 справочника [3,c.252-253] в зависимости от принятого метода центрирования и характера соединения (подвижное или неподвижное), в первую очередь назначить предпочтительные посадки;

Для центрирующего диаметра D=52 выбираем посадку

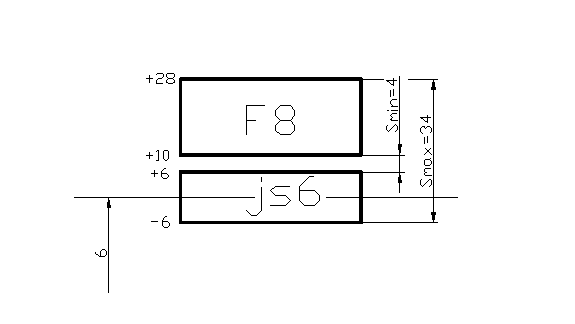

По боковым сторонам зубьев b=6 выбираем посадку

Для не центрирующего диаметра втулки d=42 выбираем посадку H11, а диаметр вала d1=36,9.

Предельные отклонения сводим в таблицу:

| Предельные отклонения и допуски шлицевых соединений, мкм | ||||||

| Втулка | Вал | |||||

| D=52H7 | B=5F8 | d=42h11 | D=52g6 | b=6js7 | d1 £ d | |

| Верхнее отклонение | ES=+30 | ES=+28 | ES=+160 | es=-10 | es=+6 | d1=36.9 |

| Нижнее отклонение | EI=0 | EI=+10 | EI=0 | ei=-29 | ei=-6 | |

| Допуск | TD=30 | TB=18 | Td=160 | Td=19 | Tb=12 |

3) Построить схемы расположения полей допусков шлицевых деталей по соединяемым элементам;

Вычисляем зазоры по центрирующим и нецентрирующим поверхностям:

| По D: | Smax = ES - ei = 30 – (-29) = 59 мкм |

| Smin = EI - es = 0 – (-10) = 10 мкм | |

| По d: | Smax = dmaxвт – d1 = 42 + 0.160 – 36.9 = 5.26 мм |

| По b: | Smax = ES - ei = 28 – (-6) = 32 мкм |

| Smin = EI - es = 10 – 6 = 4 мкм |

4) Выполнить чертеж шлицевого соединения (поперечный или продольный разрез) и нанести на нем условное обозначение соединения по ГОСТ 1139-80. Чертеж выполняется на листах формата А4;

5) Выбрать средства для контроля заданных шлицевых деталей.

Для контроля шлицевого вала выбираем комплексный проходной колибр.

Часть 5. РАСЧЕТ СБОРОЧНЫХ РАЗМЕРНЫХ ЦЕПЕЙ

Исходные данные:

| Предельные отклонения АD | АD = 0, ES = +1.1, EI = +0.3 |

| Размер d | = 40 |

| Подшипники качения | ES = 0, EI = -120 мкм |

| Толщина прокладок | = 2-0.1 мм |

| Толщина стопорных колец | = 3–0.1 мм |

1. Определяем масштаб рисунка:

М = d / x = 40 / 12 = 3,3

2. Определяем увеличивающие (А2, А3, А4) и уменьшающие (А1, А5, А6, А7, А8, А9, А10, А11, А12, А13, А14) звенья, обозначив их начиная с АD по часовой стрелке от А1 до Аn (у нас А14)

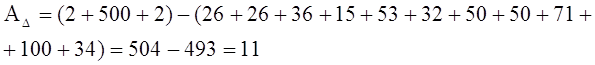

Общее число звеньев размерной цепи равно 15. Замыкающее звено АD = 0, ES = +1,1, EI = +0,3. Составляющие звенья размерной цепи определяем согласно масштаба: А1 =26, А2 =2-0,1, А3 =500, А4 =2-0,1, А5 =26, А6 =36-0,12, А7 =15, А8 =53, А9 =32, А10 =50, А11 =50, А12 =71, А13 =100, А14 =10.

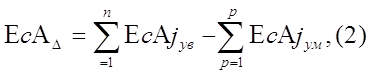

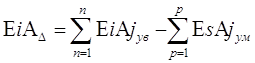

Согласно схемам размерных цепей:

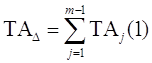

,

,

где  – номинальный размер замыкающего звена,

– номинальный размер замыкающего звена,

и

и  – номинальные размеры увеличивающих и уменьшающих размерных звеньев цепи.

– номинальные размеры увеличивающих и уменьшающих размерных звеньев цепи.

Но у нас АD = 0

Для выполнения равенства корректируем звено А3:

3. Определим число единиц допуска

При решении задачи способом допусков одного квалитета предполагаем, что все составляющие цепь размеры выполняются по одному и тому же квалитету точности. А каждому квалитету точности соответствует вполне определенное число единиц допуска а. То есть а одинаково для всех звеньев размерной цепи.

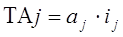

Величина допуска каждого составляющего размера

где:

aj - число единиц допуска соответствующего звена размерной цепи;

ij - единица допуска. Величина i зависит от интервала размеров, в котором располагается соответствующий размер, и может быть определена по таблицам.

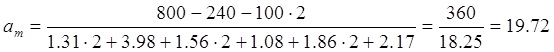

Так как по условии задачи принято одинаковое число единиц допуска для каждого звена, то среднее число единиц допуска для каждого звена можно обозначить am.

Для определения am используем формулу:

4. Определяем квалитет точности.

Принимаем am =16, тогда квалитет точности – 7.

5. Назначаем допуски.

Назначаем допуски согласно 7-го квалитета точности по табли-цам допусков и вносим их в графу [5] табл.1.

В графу [6] записываем размер звена с отклонениями, в графу [7] – середину поля допуска, [8] и [9] соответственно – верхнее и нижнее отклонения.

Табл.1

| Исходные данные | Категория звена: увеличив. уменьш. | Единица допуска | Категория звена: вал, отверстие, уступ. | Допуск звена (по ГОСТ 25347-82), мм | Размер звена с отклоне-ниями, мм | Середина поля допуска, мм | Верхнее откло-нение, мм | Нижнее откло-нение, мм |

| А1=26 | Умен. | 1,31 | Уступ | 0,021 | 26±0,0105 | +0,0105 | -0,0105 | |

| А2=2 –0,1 | Увел. | – | Вал | 0,1 | 2 -0,1 | -0,05 | -0,1 | |

| А3=489 | Увел. | 3,89 | Вал | 0,063 | 489 -0,063 | -0,0315 | -0,063 | |

| А4=2 –0,1 | Увел. | – | Вал | 0,1 | 2 -0,1 | -0,05 | -0,1 | |

| А5=26 | Умен. | 1,31 | Уступ | 0,021 | 26±0,0105 | +0,0105 | -0,0105 | |

| А6=36-0,12 | Умен. | – | Вал | 0,12 | 36 -0,12 | -0,06 | -0,12 | |

| А7=15 | Умен. | 1,08 | Вал | 0,018 | 15 -0,018 | -0,009 | -0,018 | |

| А8=53 | Умен. | 1,86 | Вал | 0,030 | 53 -0,030 | -0,015 | -0,030 | |

| А9=32 | Умен. | 1,56 | Вал | 0,025 | 32 -0,025 | -0,0125 | -0,025 | |

| А10=50 | Умен. | 1,56 | Вал | 0,025 | 50 -0,025 | -0,0125 | -0,025 | |

| А11=50 | Умен. | 1,56 | Вал | 0,025 | 50 -0,025 | -0,0125 | -0,025 | |

| А12=71 | Умен. | 1,86 | Вал | 0,030 | 71 -0,030 | -0,015 | -0,030 | |

| А13=100 | Умен. | 2,17 | Вал | 0,035 | 100 -0,035 | -0,0175 | -0,035 | |

| А14=34-0,12 | Умен. | – | Вал | 0,12 | 34 -0,12 | -0,06 | -0,12 | |

АD=

| Умен. | – | – | 0,8 |

| +0,7 | +1,1 | +0,3 |

| АРЕГ=50 | Умен. | 1,56 | Вал | 0,092 |

| -0,63 | -0,584 | -0,676 |

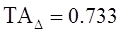

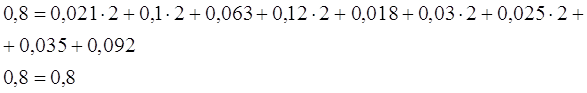

6. Предварительная проверка решения.

Проверим зависимость замыкающего звена от составляющих:

7. Назначение регулирующего звена.

По предварительной проверке  хотя при методе максимума-минимума, обеспечивающем полную взаимозаменяемость, должна была получиться максимальная величина допуска

хотя при методе максимума-минимума, обеспечивающем полную взаимозаменяемость, должна была получиться максимальная величина допуска  . Причиной разницы заданной и расчетной величин ТАд является отличие среднего расчетного числа единиц допуска (am =19,72) и стандартного числа единиц допуска для выбранного квалитета (am =16).

. Причиной разницы заданной и расчетной величин ТАд является отличие среднего расчетного числа единиц допуска (am =19,72) и стандартного числа единиц допуска для выбранного квалитета (am =16).

Для компенсации разницы в расчетном и табличном числе единиц допуска при расчете размерных цепей вводится регулирующее звено. В качестве регулирующего звена целесообразно использовать наиболее легко выполнимое звено, мы выбираем звено А3.

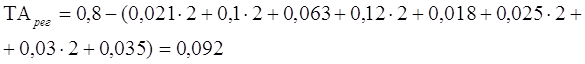

8. Определение допусков и предельных отклонений регулирующего эвена.

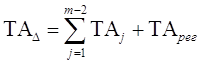

Допуск регулирующего звена можно определить из зависимости (2), если представить ее в виде:

Отсюда:

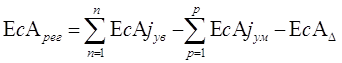

Для определения положения поля допуска регулирующего звена определим координату середины поля допуска этого звена  по зависимости:

по зависимости:

где  - координата середины поля допуска замыкающего звена;

- координата середины поля допуска замыкающего звена;  и

и  координаты середины поля допуска увеличивающих и уменьшающих звеньев размерной цепи;

координаты середины поля допуска увеличивающих и уменьшающих звеньев размерной цепи;

n - число увеличивающих звеньев размерной цепи;

Р - число уменьшающих звеньев размерной цепи.

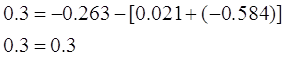

Из зависимости (2) для регулирующего звена, назначенного из числа уменьшающих звеньев:

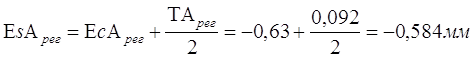

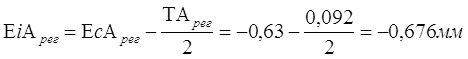

9. Определяем верхнее и нижнее предельные отклонения

регулирующего звена:

10. Решение проверочной (обратной) задачи

Решение обратной задачи начинается с проверки правильности назначения допусков по зависимости:

Равенство выдерживается. Допуски назначены правильно. Для расчета предельных отклонений используем зависимости:

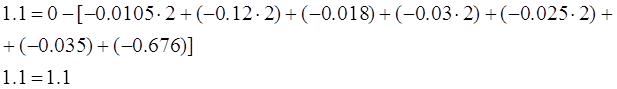

Для верхнего предельного отклонения замыкающего эвена:

где:

- верхнее отклонение замыкающего эвена;

- верхнее отклонение замыкающего эвена;

- верхние отклонения увеличивающих звеньев размерной цепи;

- верхние отклонения увеличивающих звеньев размерной цепи;

- нижние отклонения уменьшающих звеньев размерной цепи.

- нижние отклонения уменьшающих звеньев размерной цепи.

Равенство соблюдается.

Для нижнего предельного отклонения замыкающего ввена:

Равенство соблюдается.

Расчет размерной цепи полностью завершен.