ИЗГОТОВЛЕНИЕ ФОРМ И СТЕРЖНЕЙ

Изготовление разовых литейных форм называют формовкой. Это трудоемкий и ответственный этап всего технологического цикла изготовления отливок, который в значительной степени определяет их качество. При формовке выполняют следующие технологические операции:

уплотнение смеси, позволяющее получить точный отпечаток модели в форме и придать ей необходимую прочность в сочетании с податливостью, газопроницаемостью и другими свойствами;

устройство в форме вентиляционных каналов, облегчающих выход из полости формы образующихся при заливке газов;

извлечение модели из формы;

отделку и сборку формы, включая установку стержней.

Разовые литейные формы позволяют получать практически любые по конфигурации, сложности и массе отливки. В зависимости от размеров, массы и толщины стенки отливки, а также марки литейного сплава его заливают в сырые, сухие или химические твердеющие формы. В сырых формах изготовляют мелкие и средние отливки. В других случаях перед сборкой полуформы высушивают на всю глубину или на 20—30 мм от поверхности, обеспечивают химическое твердение смеси в опоке. Литейные формы делают вручную, на формовочных машинах, полуавтоматических и автоматических линиях.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ И СТЕРЖНЕЙ

Ручная формовка

Совокупность технологических операций по изготовлению литейных форм и стержней, способных выдержать воздействие расплавленного металла и сообщить ему свои очертания, называется формовкой.

Основными операциями ручной формовки являются:

наполнение опоки формовочной смесью;

уплотнение ее;

извлечение модели;

сборка формы.

Эти трудоемкие и ответственные операции требуют большого умения, аккуратности и высокой квалификации рабочего-формовщика.

Различают следующие основные разновидности ручной формовки:

в опоках,

в почве и кессонах,

по шаблонам,

в стержнях.

Наиболее распространена формовка в опоках или в почве, позволяющая изготовить формы любой сложной конфигурации для изготовления как мелких и средних, так и крупных отливок. В большинстве случаев применяют формовку в парных опоках по неразъемной и разъемной моделям. При производстве единичных крупных и средних отливок в ряде случаев используют шаблоны или скелетные модели, что позволяет значительно снизить расходы на модельную оснастку. Формовку в стержнях используют при получении сложных отливок ответственного назначения с повышенной размерной точностью и малой шероховатостью поверхности.

Формовка в опоках

При формовке в опоках по сравнению с формовкой в почве обеспечивается более высокая производительность, улучшаются условия труда, повышается размерная точность форм, что обеспечивает значительную распространенность способа, особенно формовки в парных опоках. Значительно реже используют формовку в трех опоках и более. Формовка в опоках отличается большим разнообразием приемов, позволяющих обеспечить минимальные затраты труда и расходы на очистку при заданной серийности отливок. К ним относятся, например, формовка с подрезкой, с фальш-опокой (ложной модельной плитой или опокой), с отъемными частями, с различными болванами (верхним, нижним, перекидным) и другие.

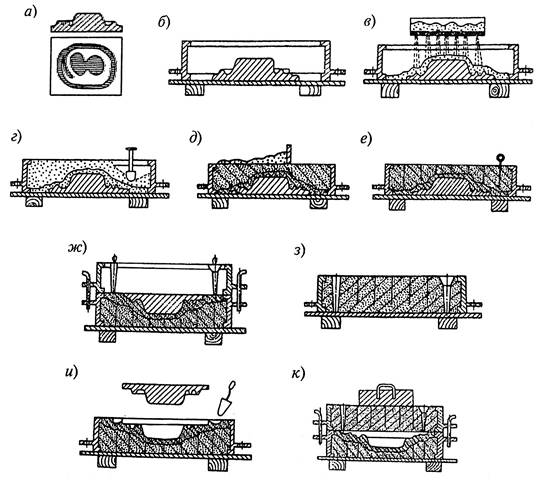

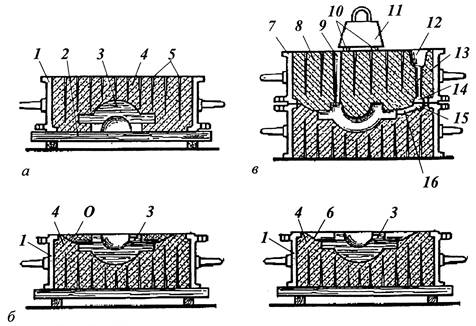

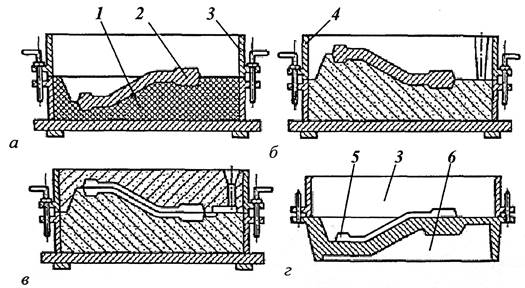

Формовка в двух опоках по неразъемной модели. Неразъемные модели просты и дешевы в изготовлении. Для формовки нижней полуформы модель отливки и опоку устанавливают на подопочную плиту так, чтобы расстояние между стенкой опоки и моделью было не менее 25 мм. Модель припыливают ликоподием или серебристым графитам, чтобы предотвратить прилипание к ней формовочной смеси. Обычно используют облицовочную и наполнительную смеси. Модель покрывают сначала слоем просеиваемой через сито облицовочной смеси толщиной 15 - 20 мм для мелких и 30 - 40 мм для крупных отливок. Затем оставшийся объем опоки заполняют наполнительной смесью в несколько приемов слоями толщиной 50 - 70 мм и уплотняют их ручной формовочной набойкой, для крупных форм с помощью пневмотрамбовки, а верхний слой - башмаком трамбовки. Излишек смеси очищают линейкой вровень с кромками опок, образуя поверхность, называемую контрладом, и накалывают на ней для выхода газов вентиляционной иглой вентиляционные наколы, не доходящие до модели на 10 – 15мм. Готовую нижнюю полуформу вместе с заформованной в ней моделью поворачивают на 180° и устанавливают на нее по центрирующим штырям верхнюю опоку. Плоскость разъема (лад) присыпают мелким разделительным песком с целью предотвращения слипания формовочной смеси нижней и верхней полуформ. После этого в верхней опоке устанавливают модели элементов литниковой системы, насеивают слой облицовочной смеси так, чтобы он закрыл модель, после чего весь объем верхней опоки заполняют наполнительной формовочной смесью и уплотняют ее. Излишек смеси срезают, делают вентиляционные наколы, прорезают литниковую чашу и извлекают модель стояка и выпора. Готовую верхнюю полуформу снимают, поворачивают ладом вверх и осматривают. Затем специальным подъемником извлекают модель, слегка расталкивая ее для облегчения выема. Форму осматривают, исправляют поврежденные места специальным формовочным инструментом (гладилками, ланцетами). При изготовлении чугунных отливок отделанную поверхность рабочей полости формы, предназначенной для заливки по-сырому, присыпают древесноугольным порошком или каменноугольной пылью, а формы, предназначенные для заливки по-сухому, окрашивают сразу после сушки для улучшения качества поверхности отливок. Затем собирают полуформы по центрирующим штырям и устанавливают груз, после чего производят заливку (рис.1).

Рисунок 1. Формовка по неразъемной модели

При наличии усложняющих элементов (например, бобышек) на боковой поверхности простой модели с целью получения отливки в одной опоке (для повышения размерной и конфигурационной точности, исключения перекосов) в ряде случаев формовку производят по модели с отъемными частями, которые крепятся на ней с помощью шпилек. При этом если направление извлечения отъемной части не совпадает с направлением удаления из формы модели, то вначале извлекают модель, а затем отъемную часть (рис. 2).

Рисунок 2. Формовка по модели с отъемными частями

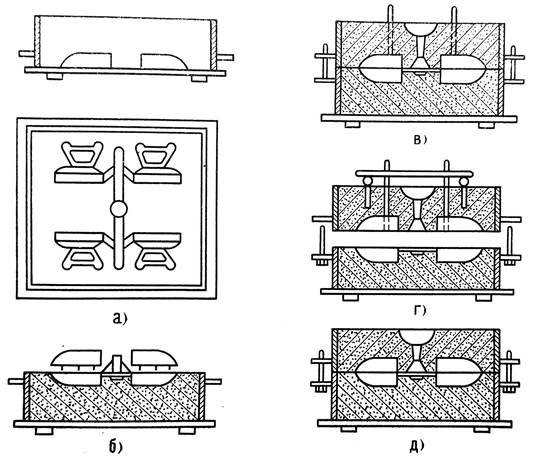

Формовка по разъемной модели является наиболее распространенной для изготовления различных по конфигурации отливок. Обычно применяют модели с горизонтальной плоскостью разъема, совпадающей с плоскостью разъема формы. Плоскость разъема модели выбирают так, чтобы отдельные части модели удалялись из полуформы без разрушения последней. При этом виде формовки перед изготовлением верхней полуформы в верхней опоке вместе с моделью ЛПС устанавливается верхняя часть модели отливки, все остальные операции проводятся также. Как и при формовке по неразъемной модели (рис.3).

Рисунок 3. Формовка по разъемной модели

Формовку с подрезкой выполняют, как правило, по неразъемной модели, более простой и дешевой в изготовлении, чем разъемной. Кроме того, неразъемные модели прочнее разъемных, а использование их позволяет получить более точную форму. Однако формовка с подрезкой более трудоемка и сложна, поэтому ее используют в случаях, когда сокращение трудозатрат на изготовление моделей более существенно, чем увеличение продолжительности и сложности формовки, в основном при изготовлении отливок штучных или небольшими сериям. При формовке с подрезкой формируется фигурная плоскость разъема формы за счет подрезки части нижней полуформы для обеспечения возможности последующего выема модели из формы без разрушения последней (рис.).

Рисунок 4. Формовка с подрезкой по неразъемной модели

Формовку с фальш-опокой используют при формовке по моделям сложной конфигурации, когда рационально сразу сформировать фигурную плоскость разъема формы (например, фигурная сложная труба). При единичном или мелкосерийном производстве фальш-опока изготавливается из песчано-глинистой смеси на основе жирных песков с повышенным содержанием связующего. При формовке фальш-опока играет роль фигурной, соответствующей плоскости разъема формы подмодельной плиты, на которую укладывается модель при изготовлении первой полуформы. При массовом или крупносерийном производстве используют не фальш-опоку, а специально изготовленную такой же конфигурации подмодельную плиту (ее изготавливают из того же материала, как и модель) (рис.5).

Рисунок 5. Формовка с использованием фигурной подмодельной плиты

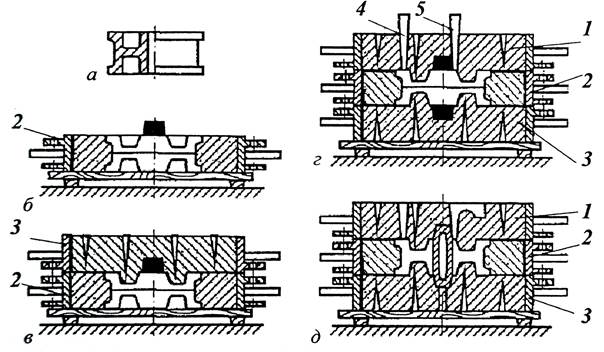

Формовку в нескольких опоках используют в случаях, когда отливка по высоте не размещается в двух опоках или если для обеспечения удобного извлечения модели из формы или рационального размещения литниковой системы в форме требуется не одна, а две и более плоскостей разъема. В этом случае модель также имеет не одну. А несколько плоскостей разъема. Увеличение числа частей формы влечет уменьшение точности отливки из-за возможности образования перекосов формы при ее сборке, увеличения припусков на ее механическую обработку. Как правило, изготовление форм для ответственных отливок производить более, чем в 3-4 опоках не рекомендуется (рис.6).

Рисунок 6. Формовка в трех опоках

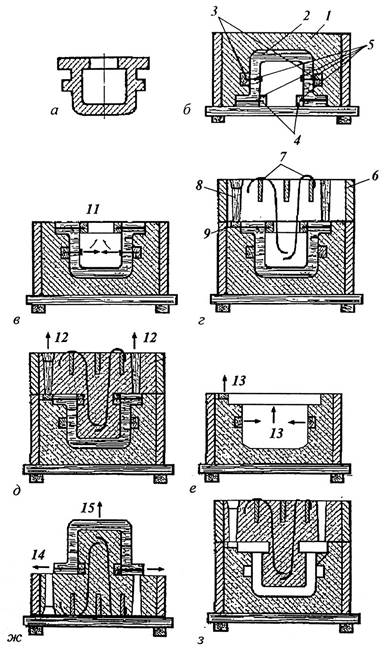

Формовка в стержнях. Формовку в стержнях применяют для изготовления отливок ответственного назначения сложной конфигурации (ребристые цилиндры, турбины, коленчатые валы) в условиях серийного производства. Форму собирают из отдельных сухих стержней, что позволяет повысить точность отливок и увеличить производительность труда на формовке, снизить брак отливок по засорам и газовым раковинам.

Формовка в почве. Формовку в почве применяют в единичном или мелкосерийном производстве для изготовления отливок, габаритные размеры и конфигурация которых такие, что формовка в опоках невозможна или экономически нецелесообразна.

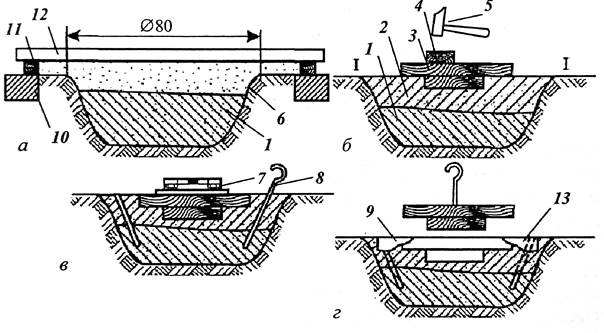

Формовку в почве осуществляют в ямах, сделанных непосредственно в полу литейного цеха, или в глубоких бетонированных кессонах, изолирующих форму от проникновения в нее грунтовых вод. Различают две разновидности формовки в почве - по мягкой и твердой постели.

При формовке по мягкой постели (рис.7 ), применяемой при получении небольших по высоте форм, для изготовления плоских отливок яму заполняют наполнительной, а затем облицовочной смесью и равномерно уплотняют. На подготовленную постель кладут модель и осаживают ее до уровня пола. Далее уплотняют смесь вокруг модели, в форме делают вентиляционные каналы, после чего вынимают модель с помощью подъема. Прорезают литниковую чашу и литниковый канал-питатель для подвода расплава в полость формы, а с противоположной стороны - промывник с чашей для стекания излишнего расплава. Такая форма называется открытой.

Рисунок 7. Формовка по мягкой постели

Для получения более качественной поверхности верхней части отливки изготовляют закрытую форму, выполняя верхнюю часть в опоке.

Формовку по твердой постели применяют для изготовления более крупных и сложных отливок. Нижняя часть ямы заполняется высокогазопроницаемым прочным пористым кусковым материалом, обычно коксом. Для отвода образующихся при заливке газов служат наряду с высокогазопроницаемой коксовой постелью две газоотводные трубы. Формовку ведут по модели с тщательным уплотнением смеси вокруг нее. Верхнюю часть формы делают съемной, в опоке, положение которой фиксируется колышками. При сборке формы для заливки устанавливают надставки с верхней частью выпора, литниковой чашей, а также грузы во избежание подъема опоки расплавом (рис.8).

Рисунок 8. Закрытая формовка в почве по твердой постели

Формовка по шаблону. Формовку по шаблону применяют при изготовлении единичных крупных отливок, имеющих форму тел вращения с простыми очертаниями (диски, чаши, крышки, котлы, шкивы, маховики и т. д.).

При этом способе вместо моделей используют шаблоны, представляющие собой деревянные профили, вырезанные из доски или фанеры.

Наиболее распространены шаблоны, вращающиеся вокруг вертикального шпинделя (оси). Формовку по шаблону обычно ведут в почве.

Формовка по скелетным моделям представляет собой комбинацию формовки по моделям и скребковым шаблонам. Применяют этот способ формовки крайне редко для получения очень крупных отливок, конфигурация которых позволяет получать большую часть поверхности с помощью шаблонов.

Рассмотренные способы формовки единичных крупных отливок отличаются значительной трудоемкостью, низкой производительностью и требуют высокой квалификации рабочих-формовщиков.

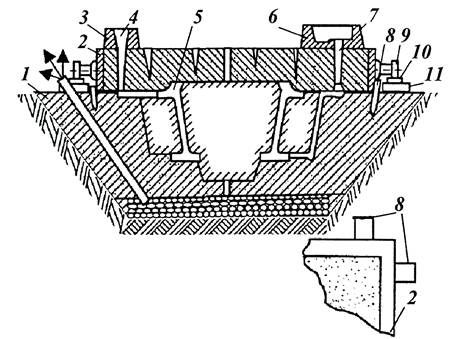

Формовка с использованием жидкостекольных смесей. Формы, изготовленные из быстротвердеющих пластичных смесей на жидком стекле, применяют для получения крупных отливок из чугуна, стали, цветных сплавов массой более 5 т при толщине стенок до 200 - 300 мм в условиях единичного и серийного производства. При этом жидкостекольную смесь используют как облицовочную, нанося ее на модель слоем толщиной 50 - 70 мм и заполняя остальной объем опоки наполнительной песчано-глинистой смесью. Из жидкостекольных смесей изготовляют также толстостенные оболочковые формы и стержни, собираемые в металлическом жакете с опорной засыпкой, например, из песка, крупной стальной или чугунной дроби, шамотной крошки. Жидкостекольную форму после извлечения модели отверждают химически, продувкой углекислым газом.

Есть опыт отверждения форм и стержней продувкой газа через специальные отверстия в модели и стержневом ящике. При этом повышается точность форм, химическое упрочнение которых исключает повреждение их при удалении моделей.

Широко применяют, особенно при изготовлении крупных форм в опоках и кессонах, жидкие самотвердеющие смеси (ЖСС)на жидкостекольном или смолянам связующем. Процесс изготовления форм при использовании ЖСС сводится к заливке жидкой смеси в опоки, где она самопроизвольно затвердевает в течение 30 - 40 мин. Высокую текучесть смеси и необходимую газопроницаемость ее после отверждения обеспечивает добавка в ЖСС специальных пенообразователей.

Применение ЖСС открывает возможность, даже в условиях разносерийного производства, организовать поточное изготовление форм и стержней без применения специального формовочного оборудования, используя только смесеприготовительные устройства, а также вспомогательные грузоподъемные и транспортные средства (краны, электротельферы, рольганги и др).

Формовка по газифицируемым моделям. Этот способ наиболее распространен в единичном и мелкосерийном производстве отливок массой от 5 - 10 кг до 15 - 20 т из различных сплавов, прежде всего из чугуна и стали. Для получения качественной поверхности отливки модели часто покрывают слоем противопригарной краски. Для изготовления форм могут быть использованы различные формовочные смеси, в том числе ЖСС, а также сухой песок. Особенностью процесса является то, что модель, заформованная в опоку, не извлекается из формы, а газифицируется (испаряется, выжигается) заливаемым на нее расплавом, который постепенно разрушает модель и занимаетее место в форме, образуя отливку. Форма должна обладать хорошей газопроницаемостью, а пенополистирол — малой объемной массой, чтобы продукты его деструкции (разрушения) легко удалялись из формы и полностью сгорали на ее поверхности без образования копоти и дыма. При изготовлении форм по газифицируемым моделям можно во многих случаях получать сложные отливки без применения стержней, что повышает экономическую эффективность способа.

МАШИННАЯ ФОРМОВКА

Машинная формовка является в настоящее время основным способом изготовления форм. Развитие производства формовочных машин, выполняемых с различными конструктивными решениями, использование быстросменной модельной оснастки, универсальных модельных плит позволили широко использовать машинную формовку не только в массовом и серийном, но даже в единичном производстве. При машинной формовке механизируются наиболее трудоемкие операции уплотнения формовочной смеси и извлечения модели из формы, а также ряд вспомогательных операций, в результате чего резко повышается производительность труда по сравнению с ручной формовкой, возрастает точность отливок по размерам и массе, облегчается труд и улучшаются санитарно-гигиенические условия работы, сокращается цикл изготовления отливок. Повышение качества отливок обеспечивается использованием точной и прочной металлической модельно-опочной оснастки, более равномерным уплотнением формовочной смеси, лучшими условиями удаления модели из формы.

Широкое применение быстросменной модельной оснастки делает процесс более гибким, обеспечивает значительное сокращение времени для перехода с формовки одной отливки на другую.

Формовочные машины, предназначенные для изготовления литейных форм, классифицируют по ряду признаков.

По способу уплотнения формовочной смеси их разделяют на прессовые, встряхивающие, пескодувные, пескометные, импульсные и комбинированные (вибропрессовые, встряхивающе-прессовые, встряхивающие с допрессовкой, пескодувно-прессовые).

По способу извлечения моделей из формы - на машины со штифтовым и рамочным съемом, с протяжкой модели, поворотной плитой и перекидным столом.

По виду привода - на пневматические, гидравлические, механические, электромагнитные и комбинированные.

По типу систем управления - с ручным пооперационным управлением, полуавтоматические (включаемые при каждом новом цикле) и автоматы (управляемые с помощью автоматических устройств).

ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ

Стержни изготовляют в специальном отделении литейного цеха, которое называется стержневым. Стержни получают в ящиках, уплотняя смесь вручную либо на машинах, используя в основном пескодувный и пескострельный методы, реже встряхивание.

В зависимости от конфигурации и условий работы стержни делят на пять классов. Наиболее сложными являются стержни первого класса, которые можно изготовлять по частям, сушить, а затем склеивать. Размеры и конфигурацию стержней контролируют специальными шаблонами.

Для увеличения прочности стержней в них устанавливают металлические каркасы. Каркас не должен ухудшать податливость стержня, его вентиляцию, а также выбиваемость. С этой целью его укладывают на определенном расстоянии от поверхности стержня (в мелких стержнях на 10 - 15 мм, в средних на 20 - 30 мм, в крупных на 60 - 80 мм). Каркас может быть изготовлен из проволоки или в виде литых рамок. Проволочный каркас используют в средних стержнях, имеющих небольшие сечения (стержни 1 и II классов), рамки - в крупных массивных (стержни III-V классов).

Стержни, за исключением химически твердеющих, после изготовления сушат. С этой целью их устанавливают на плоскую или фасонную сушильную плиту и подают в сушило. Контроль стержней заключается в проверке размеров шаблонами или другими мерительными инструментами. Кроме размеров, оценивают качество поверхностей - определяют наличие трещин, заусенцев и т. д. Трещины в стержнях и соединительные швы, образующиеся в местах склеивания, заделывают стержневой смесью или специальной пастой.

Склеивают стержни и исправляют дефекты вручную с помощью специальных приспособлений. Затем их окрашивают ровным слоем толщиной не более 1 - 1,5 мм (с помощью пульверизатора или окунанием) и после подсушки подают на склад, а оттуда на сборку.

Из всех операций по изготовлению стержней наибольшее время затрачивается на их высушивание. Существенно сократить цикл позволяет применение химически твердеющих смесей, содержащих в качестве связующего жидкое стекло или искусственные смолы. Стержни из жидкостекольной смеси твердеют при продувке углекислым газом за 0,5 - 5 мин.

Стержни из песчано-смоляных смесей изготовляют в металлических ящиках, нагретых до 250 - 350 °С. Твердение стержней в оснастке существенно повышает их точность и прочность. Цикл изготовления стержня составляет 0,5 - 5 мин. Стержневой ящик нагревают электронагревателями, встроенными в его тело, или газовыми горелками. Ящик заполняют стержневой смесью либо свободной засыпкой, либо на пескодувных машинах, которые могут быть как одно-, так и многопозиционными.

В единичном и мелкосерийном производстве отливок, например, при изготовлении изложниц и других деталей металлургического оборудования, формы и стержни получают из жидкопо-движных самотвердеющих смесей. Жидкоподвижная масса, хорошо заполняющая внутреннюю полость стержневого ящика, затвердевает в течение 50 - 60 мин. Применение этих смесей позволяет использовать деревянные стержневые ящики, исключает операции уплотнения смеси и тепловую сушку стержней, сокращает общую трудоемкость и цикл изготовления.

Аналогичными преимуществами обладает и процесс изготовления стержней из холоднотвердеющих смесей. В состав таких смесей, кроме песка, входят фурановые смолы и отвердитель. Количество отвердителя, в качестве которого часто используют ортофосфорную кислоту, зависит от размеров стержней и времени, в течение которого эта смесь используется. Отвердитель вводят в смесь перед заполнением ею стержневого ящика. Время твердения стержня колеблется от 15 до 300 с. При использовании этих смесей должна быть обеспечена хорошая вентиляция стержневого отделения.