ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 5

Тема занятия: Зенкерование, развертывание металла.

Цели занятия:

Дидактическая: Изучить теорию основных приемов зенкерования, развертывания металла, ознакомиться с инструментом, приспособлениями и оборудованием используемым для зенкерования, развертывания металла, способствовать овладению техникой зенкерования, развертывания металла. Рассчитать глубину резания по варианту задания. Дать ответы на контрольные вопросы.

Развивающая: развитие у студентов самостоятельность и инициативу, развить мозговую деятельность при расчете глубины резания зенкера.

Воспитательная: воспитание у студентов бережного отношение к инструменту, оборудование и материалу, аккуратность и внимательность в работе, соблюдения требований охраны труда.Стремиться воспитать чувство гордости за избранную профессию.

Вид занятия: комбинированное.

Оборудование и материалы: учебники, справочники, карандаши, линейки, транспортир, тетрадь, циркуль, вычислительная техника, методические рекомендации, наглядные пособия.

Теоретические сведенья.

ЗЕНКЕРОВАНИЕ МЕТАЛЛА.

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, либо отверстий, предварительно просветленных с целью увеличения или диаметра, улучшения качества поверхности, повышения точности(уменьшения конусности, овальности). Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют ещё небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после сверления оставляю припуск под зенкерование). Зенкерование обеспечивает точность обработки отверстий в пределах 8-13-го квалитетов, шероховатость обработанной поверхности 1,0-2,5. Зенкерование – операция более производительная, чем сверление, так как при равных(примерно) скоростях резания подача при зенкеровании допускается в 2,5-3 раза больше, чем при сверлении.

Зенкеры. И нструментом, которым выполняют зенкерование, является зенкер, который, как и сверло, закрепляют в коническом отверстии шпинделя станка. Работает зенкер так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное вдоль оси отверстия. По внешнему виду цельный зенкер так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное вдоль оси отверстия. По внешнему виду цельный зенкер также напоминает сверло и состоит их тех же основных элементов, но имеет больше режущих кромок (три-четыре) и спиральных канавок. Три-четыре режущие кромки (зенкеры называются соответственно трех и четырех перыми) лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение высокой точности. Зенкер состоит из рабочей части 2, шейки 4. Хвостовика 5 и лапки б. Рабочая часть 2, в свою очередь, состоит из режущей(заборной) 1 и калибрующей 3 частей. Во время зенкерования режущая часть выполняет основную работу по снятию металла, а направляютщая служит для направления зенкера в отверстии, зачистки поверхности, придания отверстию правильной цилиндрической формы и получения требуемого размера отверстия. Ленточки (фаски) на направляющей части зенкера уменьшают трение и облегчают резание.

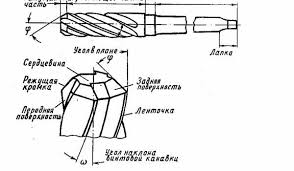

Рис.1. Профиль и параметры зенкера.

Зенкеры имеют переднюю поверхность 1, режущие кромки 2, сердцевину 3, заднюю поверхность 4, ленточки 5, а также углы: задний, передний, угол наклона винтовой канавки, значения которых определяют в зависимости от твердости металлов. Зенкеры изготовляют из быстрорежущей стали; они бывают двух типов – цельные с конческим хвостовиком и насадные. Первые предназначаются для предварительной, а вторые – для окончатеьной обработки отверстий.

Рис.2. Профиль и параметры зенкера.

Цельные зенкеры с коническим хвостовиком изготовляют диаметром 10-40мм, длинной рабочей части 80-200мм и числом зубьев, равных 3. Насадные зенкеры изготовляют ф 32-80мм, длиной рабочей части 10-18мм и числом зубьев, равным 4.

Для предварительной и окончательной обработки отверстий в деталях из чугуна и стали изготовляют соответственно цельные зенкеры с коническим хвостовиком и насадные, оснащенные пластинками из твердого сплава, Кроме того, изготовляют зенкеры насадные со вставными ножами, из быстрорежущей стали для предварительной и окончательной обработки отверстий в деталях из чугуна и стали, а также зенкеры со вставными ножами, оснащенными пластинками из твердого сплава (ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т14К8, Т15К6), цельные с коническим хвостовиком, имеющие три-четыре ножа(клина), и насадные, имеющие четыре шесть ножей.

Зенкерование выполняют на сверлильных станках с подачей (в зависимости от диаметра зенкера) по чугуну 0,2-0,35мм, а по стали 0 0,15-0,3мм и скоростью резания зенкерами с пластинками из сплава ТК, равной 80м/мин. В качестве охлаждающей жидкости применяют эмульсию. Для зенкеров со вставными ножами из быстрорежущей стали подачу выбирают в пределах 0,2-0,26мм, а скорость резания – 11,6-22,5м/мин в зависимости от диаметра зенкера. В качестве охлаждающей жидкости применяют 5%-ный (по массе) раствор эмульсии в воде. Насадные зенкеры с напаянными пластинками из твердого сплава применяют для обработки отверстий ф 34-80мм. Их изготовляют длиной 40-65мм с числом зубьев не менее 4. Насадные зенкеры соединяют с оправкой спомощью выступа на оправке и выреза на торце зенкера. При зенкеровании отверстий широко применяют также комбинированные инструменты, позволяющие совмещать зенкерование со сверлением. При зенкеровании стружку удаляют сильной струёй сжатого воздуха или воды либо перевертывая деталь, если она не тяжелая. При зенкеровании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией. Для получения правильного и чистового отверстия припуски на диаметр под зенкерование должны составлять 0,05 диаметра (до 0,1мм).

Порядок выполнения работы.

1. Выбрать вариант задания из таблицы 1.

2. Рассчитать глубину резания по формуле:

t = (D – D1)/2

где D – диаметр отверстия после обработки, что тоже самое, диаметр зенкера мм.

D1 – диаметр отверстия до обработки мм.

Таблица 1

| № Варианта | D-мм | D1 – мм |

| 7,8 | 7,5 | |

| 8.00 | 7,9 | |

| 8,8 | 8,5 | |

| 9.00 | 8,8 | |

| 9,8 | 9,5 | |

| 9,8 | ||

| 10,75 | 10,7 | |

| 10,9 | ||

| 11,75 | 11,6 | |

| 11,9 | ||

| 12,75 | 12,6 | |

| 12,95 | ||

| 13,75 | 13,65 | |

| 13,95 | ||

| 14,75 | 14,6 |

3. Результат расчета записать в тетрадь, ответить на контрольные вопросы.