В недеформированном состоянии, т.е. при отсутствии внешних воздействий, связанность тела обусловлена силами взаимодействия атомов. Эти силы стремятся сохранить тело как единое целое, препятствуя любой попытке изменить взаимное расположение атомов и таким образом деформировать тело. Внешние воздействия, наоборот, стремятся вызвать деформирование тела путём изменения межатомных расстояний, взаимного расположения атомов и сил их взаимодействия. Однако если бы механика деформируемого тела ставила перед собой задачу изучать силы, действующие на каждый атом в отдельности, пользоваться её аппаратом было бы чрезвычайно трудно. Поэтому сопротивление материалов рассматривает поведение макрообъёмов материала, т.е. объёмов, состоящих из большого количества атомов и имеющих такие размеры, которые позволяют считать материал сплошным и однородным. Сплошное однородное тело не имеет в своём составе взаимодействующих частиц, и его целостность обеспечивают внутренние связи. Из теоретической механики известна так называемая аксиома связей, которая гласит: равновесие тела сохранится, если действие связей, закрепляющих тело в пространстве (рис.18,а), заменить их реакциями (рис.18,б).

| |||||||

| |||||||

| |||||||

| |||||||

Применяя эту аксиому к деформируемому телу, можно мысленно рассечь его произвольной плоскостью (рис.19,а), отделить одну часть от другой и взамен нарушенных связей приложить к каждой части силы, равные усилиям связей (рис.19,б). Такие силы называются внутренними. Они непрерывно распределяются по образовавшемуся сечению вследствие допущения о сплошности материала. Их находят посредством специального приёма – метода сечений, сущность которого заключается в следующем.

Пусть на тело, имеющее форму бруса, действует система взаимно уравновешенных внешних сил F1,F2,…,Fn (рис.20, а). Для определения

внутренних сил производят последовательно четыре операции: 1) рассекают брус в интересующем месте воображаемой плоскостью; 2) отбрасывают мысленно одну из образовавшихся частей (обычно ту, к которой приложено больше сил), в результате чего нарушается равновесие оставшейся части;

3) заменяют действие отброшенной части на оставшуюся внутренними силами f1,f2,…,fk (рис. 20, 6); 4) составляют уравнения равновесия всех сил, приложенных к оставшейся части. При этом имеют в виду, что внутренние силы согласно правилам теоретической механики могут быть приведены к центру тяжести сечения и, таким образом, заменены главным вектором R и главным моментом М (рис. 20, в). Каждый из этих двух статических эквивалентов внутренних сил можно представить в виде трех составляющих по осям выбранных координат х, у, z. Направляя ось z по нормали к сечению и располагая оси х и у

в его плоскости (рис. 20, г), получаем следующие шесть составляющих:N, Qx, Qy, Mz,Mx, My,, где N продольная (нормальная) сила; Qx, Qy—поперечные силы вдоль осей x и y; Mz — крутящий момент; Mx, My — изгибающие моменты относительно осей х к у.

|

ΣХ = 0; ΣY=0; ΣZ = 0;

Σ mx= 0; Σmy = 0; Σ mz = 0. (10)

Кроме проекций на соответствующую ось (или моментов относительно оси) всех внешних сил, приложенных к оставшейся части, в каждое уравнение входит только одно неизвестное усилие. Это обстоятельство подтверждает целесообразность раздельного определения составляющих главного вектора и главного момента внутренних сил, поскольку отпадает необходимость в совместном решении нескольких уравнений.

Независимо от закона распределения по сечению внутренние силы всегда приводятся к стандартной системе усилий N, Qx,.., My, алгебраические значения которых зависят только от абсциссы сечения z. Усилия связаны с конкретными видами деформации бруса, которые подробно рассматриваются в последующих главах. Если в поперечных сечениях возникает, например, только продольная сила N, а остальные усилия отсутствуют, то брус испытывает растяжение или сжатие (в зависимости от направления силы). При наличии только поперечной силы (или Qx, или Qy, или обеих вместе) возникает сдвиг. Если не равен нулю только момент Mz, то брус работает на кручение.

При возникновении только изгибающего момента Mx или My брус испытывает чистый изгиб соответственно в плоскости zQy или zQx. В более общем случае к изгибающему моменту добавляется поперечная сила (в первом случае Qy, во втором – Qx). Такой изгиб называется поперечным.

Из изложенного следует, что разложение главного вектора и главного момента внутренних сил на составляющие имеет не формальный, а чётко выраженный физический смысл.

Крутящий момент

Кручению подвергаются многие детали машин и сооружений: валы двигателей, станков и машин, оси локомотивов и моторных вагонов, элементы пространственных конструкций. Ограничимся рассмотрением вопросов, представляющих интерес с точки зрения расчёта строительных машин, а также подъёмно-транспортного и такелажного оборудования для монтажа строительных конструкций.

Брус испытывает кручение, если к нему прикладываются пары сил, лежащие в плоскостях, перпендикулярных его продольной оси. Моменты этих внешних пар обозначают m (рис.21, а). Под действием внешних моментов в поперечных сечениях закручиваемого бруса возникает единственная составляющая главного момента, которая называется, как отмечалось в п.1.5, крутящим моментом и обозначается Mz.. Остальные составляющие главного момента, а также все составляющие главного вектора равны нулю.

Крутящий момент определяют методом сечений. Брус рассекают воображаемой плоскостью, перпендикулярной его продольной оси, мысленно отбрасывают одну из образовавшихся частей, а ее действие на оставшуюся часть заменяют неизвестным моментом Mz (рис.21, б). После этого составляют единственное уравнение равновесия оставшейся части Σmz=0, из которого и определяют значение Мz. Таким образом, крутящий момент в поперечном сечении бруса численно равен алгебраической сумме внешних моментов, приложенных одной стороны от рассматриваемого сечения.

Правило знаков. Условимся считать крутящий момент положительным, если внешний момент m направлен по ходу часовой стрелки при взгляде от сечения к любому концу бруса (рис.22).

|

|

Вопрос о нахождении опасных сечений бруса, нагруженного несколькими внешними моментами, решается так же, как при растяжении (сжатии), т.е. в результате построения эпюры усилий, которое в данном случае представляет собой график изменения крутящего момента по длине бруса.

Строительные материалы

Бетон

Очень широкое распространение в практике строительства промышленных и жилых зданий, мостов, эстакад, водонапорных башен, опор линий электропередач и многих других сооружений получил бетон и особенно железобетон.

Существует мнение, что бетон — это сравнительно молодой материал, который начал применяться всего лет сто — двести тому назад. Однако это мнение ошибочное. Бетон — один из древнейших строительных материалов. Нам известна бетонная пирамида Нимуса, построенная более 5500 лет назад в древнем Египте. В Мексике сохранились остатки бетонных сооружений, с момента постройки которых прошло несколько тысяч лет. Великая Китайская стена, возведенная в III в. до н. э., частично тоже была бетонной. Применение бетона в древнем государстве Урарту, расположенном, как известно, на территории нашей Родины, относится к VIII в. до н. э. Но бетон, который применяется сейчас как основной строительный материал, отличается от прежнего.

Современный бетон представляет собой монолитное тело, состоящее из наполнителей в виде песка и щебня, склеенных цементом. Древние строители не знали цемента и склеивали песок и щебень глиной, гипсом или известью. Прочность такого бетона, особенно известкового, была вполне достаточной для древних построек. Некоторые древние сооружения из бетона поражают нас своими размерами и совершенством. Так, действительно кажется удивительным, что знаменитый римский Пантеон был перекрыт бетонным куполом диаметром более сорока метров. Но подобные сооружения были большой редкостью. Дело в том, что и глина, и гипс, и известь постепенно теряют свои склеивающие свойства при реакциях с водой, поэтому бетон древних расползался под воздействием дождей и туманов.

Строители древней Руси вводили в известь, идущую на изготовление бетона, толченый кирпич или бой обожженной глиняной посуды. Такие добавки (их называли цемянкой) хотя и увеличивали водостойкость бетона, на прочность и стойкость оказывали недостаточное влияние. В начале прошлого века наш соотечественник Е. Челиев впервые изготовил цемент, ставший основным клеящим веществом в процессе производства бетона.

Изготавливают цемент из смеси известняка с глиной, чаще всего берут 70—75% известняка и 25—30% глины. Для производства цемента часто употребляют доменные шлаки, глинистые сланцы, золу горючих сланцев и др. Приготовленную и тщательно перемешанную смесь подвергают обжигу в громадных вращающихся цилиндрических печах, температура обжига достигает 1500°С. Полученные зерна спекшейся смеси размалывают, получая мелкую пыль, затем вводят туда некоторые добавки (гипс и др.), повышающие качество цемента.

В процессе обжига составляющие цемент вещества теряют воду, в том числе и находящуюся в химическом соединении с ними. Благодаря этому цемент получает способность вступать в химические реакции с водой'.

Для изготовления бетона на 1 весовую часть цемента берут 2—3 части песка и 3—5 частей щебня, добавляют в полученную смесь воды и тщательно перемешивают. Готовую бетонную массу помещают в форму, соответствующую конфигурации и размерам изделия, и оставляют затвердевать.

Рассмотрим, что же происходит внутри бетонной массы при затвердевании.

При смешивании цемента с водой между ними начинается химическая реакция. При этом вокруг каждой пылинки цемента образуется слой продуктов реакции в виде студенистой массы, называемой гелем. Гель склеивает между собой песчинки и кусочки гравия. Химическая реакция теперь идет уже как между пылинками цемента и водой, так и между образовавшимся гелем и поверхностью зерен заполнителей — песка и гравия. В результате этих реакций гель постепенно теряет воду, и входящие в состав цемента химические соединения начинают образовывать кристаллы. Бетонная масса твердеет, постепенно превращаясь в твердый камнеобразный монолит.

На рисунке 23 изображено при большом увеличении внутреннее строение бетона после его отвердевания. Поверхность каждого куска щебня 1 разъедена в результате взаимодействия с гелем, причем так, что на ней возникли микроскопические кристаллики щебня, которые переплелись кристаллами, возникшими в геле 2, а последние в свою очередь переплелись с кристалликами, образовавшимися на поверхности зерен песка 3. Промежутки между кристалликами заполнены еще не прореагировавшим гелем 4 и даже не успевшими раствориться зернами цемента 5. Но на этом не остановилось протекание химических реакций во внешне затвердевшем бетоне, хотя оно затрудняется по мере возрастания числа и размеров образующихся кристаллов. По мере затвердевания

| Рис. 23. Так выглядит бетон под микроскопом при сильном увеличении. |

|

бетона эти реакции идут все медленнее и продолжаются годами и даже десятилетиями, а монолит бетона становится от этого все прочнее и тверже.

От каких же особенностей внутреннего строения бетона зависит его прочность и какой из образующих его частей она определяется?

Прочность щебня, идущего на изготовление бетона, обычно выбирают такой, чтобы она была в 2—3 и более раз больше прочности готового бетона, поэтому обычно не качество щебня определяет свойства бетона. Кварцевый песок, идущий на изготовление бетона, также во много раз прочнее последнего и, конечно, не его прочность определяет свойства бетона. Наименьшей прочностью из всех составляющих бетона обладает водоцементная смесь, вернее, то кристаллическое вещество, которое образуется в результате реакции цемента с водой. Отчего же зависит прочность этого вещества.

В первую очередь она зависит от количества воды в смеси. Если воды много, то в процессе затвердевания бетона она будет испаряться и создавать пузырьки, заполненные водяным паром или воздухом в массе выросших кристаллов. Эти пузырьки будут снижать прочность бетона в целом. Значит, количество воды следует брать возможно меньшим.

Но чем меньше воды, тем гуще будет водоцементная смесь и тем хуже она будет проникать в промежутки между частицами щебня и песка. Кроме того, при малом количестве воды может случиться так, что в результате испарения воды запасы ее в бетоне иссякнут прежде, чем зерна цемента успеют прореагировать с ней до полного растворения.

Как же можно разрешить эти противоречия? Очевидно, нужно уменьшить размеры пылинок цемента, тогда сократится и время их растворения. С одной стороны, это обеспечит успешное протекание реакции цемента с водой за такое время, пока мало еще испарится воды. С другой стороны, увеличение количества мелких зерен цемента приведет к появлению большего числа меньших по размеру кристалликов. Выше говорилось, что чем меньше кристалл, тем большее напряжение он выдерживает. Значит, измельчение зерен цемента приведет к упрочнению бетона.

Необходимо также обеспечить проникновение водоцементной смеси по возможности во все промежутки между частицами щебня и песка. Осуществляют это путем обработки бетонной массы вибраторами, которая не только улучшает проникновение водоцементной смеси в промежутки, но и способствует уменьшению промежутков, тем самым уплотняя бетон. Уплотнившийся бетон получается более прочным.

Прочность бетона возрастает при использовании специально подобранных песка и щебня: поверхность их зерен должна быть, возможно, более шероховатой, а состав таким, чтобы реакция между ними и гелем шла, возможно, более интенсивно. В результате сцепление между песчинками и частицами щебня возрастает, и бетон получается более прочным. Современные бетоны имеют прочность на сжатие 600—700 — и более. Но бетон очень плохо противостоит растяжению. О том, как строители борются с этим его недостатком, будет рассказано дальше.

Синтетические материалы

К числу основных синтетических материалов по важности свойств и масштабам их получения относят синтетический каучук, пластические массы и искусственные волокна.

Непрерывный и очень быстрый рост производства этих материалов во всем мире позволяет предположить, что уже в ближайшие десятилетия их выпуск должен достичь масштабов выплавки металлов.

Синтетические материалы — это высокомолекулярные органические соединения. Каждая молекула таких веществ содержит громадное количество атомов углерода и водорода, причем сочетание их бывает самым разнообразным. Молекулярный вес таких молекул-гигантов может достигать сотен тысяч, а иногда миллионов кислородных единиц.

Существенным свойством таких соединений является возможность даже при одинаковом составе входящих в молекулу атомов создавать различную структуру молекул. Вещества, имеющие одинаковый состав и молекулярный вес, но различную структуру молекул, называют изомерами. Высокомолекулярные синтетические вещества можно получать различными способами.

Можно химическими реакциями соединить в единое целое несколько (иногда очень большое количество) молекул одного и того же вещества. Такой процесс называют полимеризацией, а полученные вещества — полимерами.

Полученное вещество по своим качествам будет резко отличаться от исходного, хотя никаких посторонних примесей в него при этом и не вводится. Из одних и тех же исходных продуктов, объединяя их в молекулы различной структуры, можно получать полимеры самых разнообразных свойств.

Высокомолекулярное синтетическое вещество может быть создано путем взаимодействия нескольких химических соединений. Такой процесс называют поликонденсацией.

Широкое распространение в настоящее время получил капрон, исходным сырьем для которого служит каменный уголь. Полученные из угля фенол и карболовая кислота образуют соединение, называемое капролактамом.

Молекулы капролактама полимеризуют в молекулы-гиганты под действием высокой температуры и давления. Нагретый капролактам пропускают через маленькие отверстия и охлаждают в струе воздуха. Полученные капроновые нити имеют еще недостаточную прочность. Дело в том, что нитевидные молекулы капрона еще не распрямлены и расположены не вдоль оси полученной нити. Эту нить растягивают в 5 — 6 раз на специальных машинах. При этом молекулы капрона выпрямляются и располагаются вдоль оси нити. Прочность нити заметно возрастает. Аналогичным образом из угля, воды и азота воздуха получают другой синтетический материал — нейлон.

Прочность капроновых, и нейлоновых нитей на, растяжение равна прочности хорошей конструкционной стали. Кроме того, эти материалы обладают гораздо большей эластичностью, чем сталь, и неподдаются ржавлению. Но эти вещества боятся воздействия солнечного света и повышенных температур.

Не менее широкое распространение получило также другое высокомолекулярное соединение — синтетический каучук. Промышленный способ получения синтетического каучука был впервые осуществлен в нашей стране. Интересно отметить, что заводы синтетического каучука появились в Германии на 5 — 6 лет, а в США — даже на10 лет позже, чем в СССР. Способ получения синтетического каучука был разработан ленинградским профессором С. В. Лебедевым. Исходным сырьем для получения этого полимера являются древесные опилки. Из них получают этиловый спирт, который в присутствии катализаторов при температуре около 450°С разлагают, получая дивинил (бутадиен). При высоких температурах и давлении бутадиен полимеризуют в синтетический каучук. Сырьем для получения спирта могут служить также отходы бумажных фабрик, получаемые на нефтеперегонных заводах или природные газы и др. Молекулы синтетического каучука построены в виде цепочек, и поэтому он обладает очень большой эластичностью. Добавляя в каучук различные примеси, получают резину самых разнообразных сортов и свойств.

В, наш обиход прочно вошли пластические массы самых разнообразных назначений и свойств. Из фенола и формалина вырабатывают бакелит, карболит и другие фенолоформальдегидные смолы, служащие основной составной частью пластических масс. Сочетая эти смолы с различными наполнителями, можно получить пластические массы большой прочности.

Так, растворенной в спирте искусственной смолой пропитывают ткань и сушат ее. Затем ткань складывают в стопку и спрессовывают при давлении до 200кГ/см2. После полученный материал, широко известный под названием текстолита, обладает прочностью чугуна, но почти в 5 раз легче его. Из текстолита делают вкладыши подшипников, бесшумные шестерни и др.

Заменяя ткань бумагой, получают стеклопластик — прочный изоляционный материал.

Пропитывая фенолоформальдегидными смолами ткань, состоящую из тончайших стеклянных волокон, получают так называемый стеклопластик — очень прочный и легкий материал. Из него начинают изготавливать корпуса лодок и кузовы автомобилей. Даже фюзеляжи самолетов начинают делать из стеклопластика. Интересно отметить, что такой фюзеляж оказывается на 50% прочнее металлического.

Синтетические материалы обладают не только высокой прочностью, но и другими важными для практики свойствами. Одни не боятся кислот, другие очень плохо проводят тепло, третьи являются прекрасными изоляторами, четвертые помогают повышать урожайность на бесструктурных почвах и т. д. Все или даже основные свойства современных пластических масс рассмотреть здесь просто невозможно и интересующихся этими чудесными материалами мы отсылаем к уже упомянутым книгам Цветкова, Розена и Реутова.

Выбор формы детали

Существует древняя легенда о том, как жители одного города решили прославить свой город и построить для этого в нем очень высокую башню (по их понятиям — «высотой до неба»). Много сил потратили они на постройку башни. Она постепенно росла и росла. В конце концов вес башни оказался больше той силы, которую могло бы выдержать основание башни и, по образному, но точному выражению легенды, «она сама себя раздавила».

Наиболее простые случаи расчета прочности при деформациях растяжения и сжатия очень скоро получили.свое решение, и люди поняли, что максимально допустимая высота стены, например кирпичной, не зависит от толщины. В самом деле, пусть известно, что стену толщиной в один кирпич можно построить высотой лишь до 50 м. Можно ли увеличить высоту стены, если строить ее толщиной в два кирпича? Очевидно, нет, так как при увеличении толщины стены в два раза также в два раза увеличится ее вес, а следовательно, сила, приходящаяся на единицу площади основания стены, при этом не изменится.

Как же все-таки сделать стену выше? Этого можно добиться, либо увеличивая ширину основания стены без увеличения ее веса, либо уменьшая вес стены без уменьшения ширины ее основания. Для этого толщина верхней части стены должна быть меньше, чем ширина ее основания. Расчеты показывают, что при этом сечение стены должно быть ограничено кривыми линиями, форма которых зависит от прочности и удельного веса материала. На рисунке 24 показан характер сечения такой стены.

Казалось бы, что, изменяя так сечение, можно построить стену (или трубу) любой высоты. Но это далеко не так. По мере увеличения высоты стены ширина ее основания возрастает все быстрее и быстрее, и очень скоро даже для того, чтобы хотя бы немного увеличить высоту, потребуется очень сильно увеличивать ширину основания. Пунктиром ширину основания, и это становится невыгодным. Поэтому при строительстве была самой эко-кирпичных труб, например, используют комичной. только ту часть кривой, где основание еще возрастает медленно. При этом для простоты постройки кривые часто заменяют прямыми линиями. На рисунке 25 изображена такая труба. Пунктиром на ней показана форма расчетной кривой контура трубы. Неизменную по форме расчетную кривую линию используют в редких случаях при постройке очень высоких труб и башен.

Нетрудно понять, что по тому же самому принципу длина проволоки, подвешенной за один конец, также ограничена, так как при неограниченном удлинении проволока «разорвала бы сама себя». Для увеличения длины проволоки можно было бы поступить так же, как и с кирпичной трубой, только в этом случае нижний конец проволоки должен быть тоньше, чем ее верхняя часть. Так и поступают, когда, например, конструируют тросы приборов для измерения больших глубин океана и взятия проб с этих глубин.

| ||||||

| ||||||

| ||||||

| ||||||

Высоту стен, башен и труб можно также увеличить (как и длину свободно висящих проволок), если применить для них материалы, обладающие большей прочностью и меньшим удельным весом, чем существующие, но это — дело будущего.

При строительстве мостов и зданий требовалось не только умение строить высокие и прочные опоры и стены, но необходимо было уметь перекрыть пролеты между ними. Известные древним строителям арки и купола не всегда были удобными. Требовались другие формы перекрытий; нужно было найти такие детали, которые хорошо бы работали на изгиб.

Без особого ослабления балки этот слой можно облегчить, экономя тем самым материал и делая балку тот же более легкой. Так и поступают в практике, применяя для конструкций, работающих на изгиб, балки таврового, двутаврового сечения и швеллеры.

Чем руководствуются конструкторы, устанавливая стандартные соотношения между различными размерами сечения балок?

Чтобы ответить на этот вопрос, нужно рассмотреть, какие напряжения возникают в различных местах сечения изгибаемой балки (рис.26.).

|

| |||

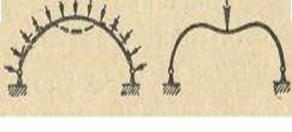

Мы уже знаем, что в верхней части сечения материал балки растягивается, а нижней — сжимается, и что, кроме того, левая (в данном случае) часть балки стремится сдвинуться вниз относительно правой. Казалось бы, что для увеличения прочности балки ее конфигурацию можно менять так, как показано на рисунке 27, т. е. относя материал все дальше от нейтрального слоя и не меняя площади ее поперечного сечения. В этом случае для такого же прогиба балки потребовалось бы сильнее растянуть ее верхний слой и сжать нижний, а они стали бы толще; сдвигу же сопротивлялась бы прежняя площадь балки. Но, как впервые в 1855 г. показал известный русский мостостроитель Д. И. Журавский, в результате изменения растягивающих или сжимающих балку напряжений по высоте между отдельными горизонтальными ее слоями также возникают сдвигающие усилия. Формула, носящая имя Д. И. Журавского, позволяет вычислить эти усилия в каждом конкретном случае. Понятно, что при уменьшении толщины балки в месте, прилегающем к «нейтральному слою», напряжения продольного сдвига в материале будут возрастать. Это может привести в конце концов к «расслаиванию» балки (рис. 26).

Соотношение между различными размерами сечения балки выбирают таким, чтобы балка одинаково хорошо противостояла растяжению, сжатию, поперечному и продольному сдвигу.

При увеличении длины пролета, перекрываемого балкой, начинает все сильнее сказываться возрастание ее веса. Балка «стремится переломить сама себя». Увеличение площади сечения балки не является выходом из этого затруднения, так как это привело бы к возрастанию ее веса. Следовательно, 'при перекрытии больших пролетов балки становятся невыгодными, но ведь при строительстве мостов, ангаров, подъемных кранов необходимым требованием к конструкции является большая длина детали, работающей на изгиб.

Всем известны чудесные качества купола, созданного природой — скорлупы куриного яйца. Попробуйте раздавить его, сжимая ладонями вдоль большой оси. Если вам

|

И все-таки с точки зрения современного строителя и арки и купола обладают существенными недостатками.

Главным из них является кривизна этих форм. Конечно, жителю первого этажа удобно будет иметь потолок в виде купола. Но удобно ли это будет для жителей второго этажа? Конечно, можно выровнять верхнюю сторону купола, постелив на него плоский пол.

|

Другим существенным недостатком арок и куполов является их слабая сопротивляемость сосредоточенным нагрузкам. Рассмотрим работу арки по рисунку 28.

Слева изображена арка, на которую действует распределенная равномерно нагрузка. Вертикальная сила, действующая на верхнюю точку арки, стремится согнуть обе её половинки так, как показано пунктиром. Но другие силы, действующие на эти половинки, противодействуют такому изгибу, в результате чего материал арки работает только на сжатие.

Справа изображена арка, на которую действует только одна вертикальная сила, приложенная в верхней точке. Эта сила стремится изогнуть обе половины арки, но теперь противодействия изгибу нет, арка может разрушиться. Сказанное выше характерно и для куполов.

Выход из этого положения напрашивается сам: надо выпрямить обе половинки арки (рис. 29, слева), тогда вертикальная сила будет сжимать укосины полученной фермы, не изгибая их. Такое изменение фермы не только упрочняет конструкцию, но и позволяет экономить материал (укосины короче дуг арки).

Нельзя ли еще сэкономить материал, уменьшая толщину укосин, например, в два раза? Если толщину укосин просто уменьшить, то может появиться опасность возникновения продольного изгиба. Чтобы избежать этого нежелательного явления, сэкономленный на одной укосине материал надо употребить для соединения середины каждой укосины с серединой горизонтального стержня фермы. В этом случае половина материала второй укосины составит чистую экономию. Ферма теперь будет выглядеть так, как показано на рисунке 29, справа. Введение дополнительных стержней упрочняет ферму. Предположим, что действующая сила стремится вызвать продольный изгиб левой укосины, при котором ее середина - пойдет вверх. Через дополнительный стержень она потянет вверх и горизонтальный стержень фермы, но он уже растянут нижними концами укосин, следовательно, предотвратит продольный изгиб укосины. Аналогично этому будет оказано сопротивление движению середины укосины вниз. Итак, в случае действия на ферму силы деформация изгиба фермы в целом сводится к растяжению или сжатию составляющих ее стержней. Проще всего это понять, если предположить, что стержни, образующие ферму, соединены между собой шарнирами. Введение шарниров (рис. 30) не вызовет никаких изменений в работе фермы, и прочность ее останется прежней.

Реальные фермы должны обычно сопротивляться силам, приложенным не только в месте соединения их стержней. На рисунке 31 изображен тепловоз, идущий по мосту. Вес тепловоза вызывает изгиб только того стержня, по которому он движется в данный момент, а все остальные стержни фермы в это время работают на растяжение или сжатие. Таким образом, применение ферм позволяет свести изгиб балки по всей ее длине к изгибу только отдельного короткого стержня, а короткие балки хорошо противостоят изгибу, комбинация тонких балок-стержней в виде фермы позволяет перекрывать большие пролеты между опорами (100 м и более), чего нельзя добиться, применяя монолитные балки. При этом экономится большое количество материала.

|

|

| Рис. 30. Введение шарниров не изменяет прочности фермы. |

Приведенное здесь объяснение работы ферм вскрывает только важнейшие принципы, лежащие в основе их создания. Реальные фермы, конечно, являются более сложными сооружениями, чем ферма, изображенная на рисунке 30. Теория расчета ферм весьма сложна, и она еще не сказала своего последнего слова. Благодаря остроумным сочетаниям стержней разных сечений, длин инженеры непрерывно добиваются снижения веса сооружений и повышения их прочности, причем борьба идет за каждый процент и даже доли процента снижения затрат материала.

Огромный вклад в теорию расчета ферм внесли русские и особенно советские ученые. В середине прошлого столетия Дмитрий Иванович Журавский создал теорию расчета мостовых ферм. Особенно широкую известность в области изысканий рациональных типов прямолинейных ферм и теории арочных ферм приобрели труды выдающегося русского инженера, конструктора и изобретателя, почетного члена Академии наук СССР Владимира Григорьевича Шухова (1858 — 1939). Он — автор прославленной русской системы перекрытий в виде висящей крыши, автор так называемых гиперболоидальных башен, состоящих из многократных одинаковых элементов. Знаменитая радиотелевизионная башня Шухова в Москве известна всему миру. Башни такого типа получили весьма широкое распространение: они применяются в качестве маяков, радио- и телевизионных башен, вышек на судах и т. д.

Часто фермы применяют в сочетании с арками (рис. 32). Объединение фермы и арки приводит к созданию высокопрочных конструкций, позволяющих в большой степени экономить материал.

Своеобразной фермой является труба, работающая на изгиб. Прочные и легкие трубы-фермы применяются в современных конструкциях.

Иногда фермы делают из труб. Так, раму велосипеда, представляющую не что иное, как ферму, изготавливают из тонкостенных трубок, благодаря которым рама приобретает прочность и легкость.

Интересно отметить, что прежде чем люди научились строить и использовать фермы, гениальный конструктор — природа уже создала своеобразные фермы самой разнообразной конфигурации. Однако трубы хорошо сопротивляются не только деформации изгиба. Загляните под кузов автомобиля. От коробки передач к заднему мосту автомобиля идет так называемый карданный вал (рис. 33) довольно большой толщины. Для чего же его сделали таким толстым? Ответ на этот вопрос звучит парадоксально: для того, чтобы он был легче.

Карданный вал работает на скручивание (под действием собственного веса вал изгибается, но незначительно, поэтому в дальнейшем рассуждении этот изгиб мы учитывать не будем).

Деформация кручения сводится к сдвигу одних элементов материала детали по другим. При скручивании сплошного вала такой сдвиг происходит сильнее у поверхности вала, чем в его частях, лежащих около центральной оси. Именно поверхностные слои оказывают основное сопротивление скручивающим вал нагрузкам, поэтому материал середины вала целесообразно убрать и разместить возможно дальше от центра. Итак, валы выгоднее делать не сплошным, а трубчатыми.

Карданный вал автомобиля «Москвич» имеет диаметр около 100 мм и толщину стенок 2 мм. Если его сделать сплошным, причем равн