Тема: Технология производственного процесса по сооружению водоотводной трубы

Цель: Изучение технологии производственного процесса по сооружению водоотводной трубы

План занятия

1. Порядок выполнения производственного процесса;

2. Изучение каждого этапа технологического процесса;

3. На листе №2 формата А-1 миллиметровой бумаги выполнить:

-схему закрепления места положения трубы на трассе;

-схему разбивки котлована трубы;

-план строительной площадки;

-конструкция и последовательность монтажа элементов трубы;

-приспособления и инструменты.

Рис. 1. Схема закрепления местоположения трубы на трассе:

1 - выносные столбы; 2 - точка и сторожок с надписью «ось», «пикет», «плюс»; L - длина трубы

Рис. 2. Схема разбивки котлована трубы:

1 - выносные столбы; 2 - обноска из брусьев или досок; 3 - котлован; 4 - гвоздь; 5 - свая обноски диаметром 8 - 10 см

Приемка и размещение оборудования, материалов и конструкций на строительной площадке

Большую часть сборных элементов трубы сгружают на одной половине строительной площадки, другую половину оставляют для размещения вспомогательного оборудования и стоянки строительных машин (рис. 3).

Рис. 3. План строительной площадки:

1 - места складирования лекальных блоков фундамента; 2 - места складирования звеньев трубы; 3 - места складирования откосных крыльев оголовков; 4 - места складирования портальных блоков оголовка; 5 - передвижной распылительный агрегат; 6 - ящик для раствора; 7 - электростанция АБ-8Т/230; 8 - граница строительной площадки; I - IV - стоянки автокрана АК-75

Порядок размещения сборных элементов должен быть увязан с технологической последовательностью монтажа, трубы. При разгрузке бетонных блоков должна быть обеспечена их сохранность от повреждений. Фундаментные блоки укладывают в штабеля двумя продольными рядами по два-три яруса в каждом штабеле. Каждый блок в штабеле укладывают на две деревянные прокладки шириной не менее 10 см для сохранения монтажных петель от повреждения и удобства строповки.

Между штабелями блоков или между звеньями трубы оставляют промежутки шириной не менее 0,75 м для удобства строповки и возможности прохода рабочих. Звенья труб укладывают в два ряда в вертикальном положении. При стесненных условиях на строительной площадке звенья труб разрешается укладывать в штабели как в горизонтальном, так и в вертикальном положении. При горизонтальном положении звеньев в штабеле должно быть не более трех ярусов (при этом крайние звенья должны быть надежно расклинены от раскатывания), при вертикальном положении звеньев - два яруса.

Устройство котлована под фундаменты

Размеры котлована в плане должны соответствовать размерам фундамента с запасом 0,5 м в каждую сторону. Котлован отрывают бульдозером продольными проходами от выходного оголовка с отсыпкой грунта за пределами входного оголовка. Дорабатывают котлован под оголовки и открылки экскаватором на пневмоколесном ходу Э-302.

При отрывке котлована грунт не добирают до проектной отметки на 10 см. Окончательно дорабатывают котлован до проектной отметки вручную под рейку с учетом продольного уклона и строительного подъема трубы.

Стенки котлованов под оголовки делают пологими с крутизной откоса до 1:1.

Грунтовые воды отводят в водосборные колодцы, расположенные за котлованом, откуда ее откачивают насосами.

Устройство щебеночной подготовки

По спланированному и зачищенному дну котлована устраивают щебеночную подготовку толщиной 10 см под фундамент из лекальных блоков и под блоки оголовков.

Щебень, доставляемый автомобилями-самосвалами, разгружают непосредственно в котлован, разравнивают и уплотняют электротрамбовками С-690.

По окончании работы производят инструментальную проверку отметок щебеночной подготовки и положение ее в плане и выполняют разбивку проектного положения блоков и звеньев.

Уклон поверхности щебеночной подготовки должен соответствовать проектному уклону с учетом заданного строительного подъема трубы.

Монтаж блоков фундамента, оголовков и звеньев трубы

Перед монтажными работами все сборные элементы трубы осматривают для проверки соответствия их марок, размеров, а также пригодности для укладки в сооружение.

Допускаемые отклонения от проектных размеров составляют:

а) в размерах блоков фундамента и оголовков по высоте ± 5 мм; по остальным размерам ± 10 мм;

б) в размерах звеньев труб: по толщине стенок (в) ± 0,05 в, но не более 10 мм; по длине звеньев + 0 - 10 мм; по остальным размерам ± 10 мм.

Поверхность укладываемых элементов очищают, а поверхности, сопрягаемые на цементном растворе, тщательно промывают.

При монтаже элементов трубы автокран АК-75 перемещается вдоль котлована на расстоянии 2,5 м от края котлована.

На каждой стоянке автокрана установка его на дополнительные выносные опоры (аутригеры) обязательна.

Монтажные работы начинают с выходного оголовка (рис. 4). Перед установкой к каждому блоку привязывают по две расчалки из пенькового каната длиной 6 - 8 м для удержания блока от раскачивания и наведения блока на место установки. Портальный блок стропуют двухветвевыми, а блоки открылков - четырехветвевыми стропами. С первой стоянки автокрана устанавливают портальную стенку оголовка (блок № 35) и обязательно закрепляют ее расчалками или инвентарными подкосами. Затем устанавливают блок правого открылка (№ 39п) и закрепляют его расчалками или инвентарными подкосами.

Автокран перемещают на вторую стоянку и устанавливают и закрепляют блок левого открылка (блок № 39л).

Сразу же после монтажа и закрепления блоков выходного оголовка рабочие заполняют пространство за портальным оголовком песчано-гравийной смесью и устраивают песчано-гравийную подготовку под лоток трубы толщиной 30 см.

Песчано-гравийную смесь разравнивают слоями толщиной 15 см с уплотнением каждого слоя электротрамбовками С-690.

Монтаж блоков и звеньев ведут в следующем порядке: устанавливают лекальный блок № 24 и на него коническое звено № 27; с этой же стоянки автокрана устанавливают лекальные блоки, а потом звенья трубы двух последующих секций длиной 3,02 и 2,01 м. Затем автокран перемещают на следующую стоянку, с которой устанавливают блоки в том же порядке.

Рис. 4. Конструкция и последовательность монтажа элементов трубы:

1 - песчано-гравийная подготовка; 2 - щебеночная подготовка; 3 - портальный блок оголовка; 4 - блоки фундамента; 5 - коническое звено трубы; 6 - звенья трубы; 7 - лоток из монолитного бетона;

| - монтажный номер, | |

| - номер блока |

При установке лекальных блоков их стропуют четырехветвевыми стропами и подают автокраном к месту установки, удерживая от раскачивания расчалками. Блок опускают на высоту 10 - 15 см от основания, точно наводят и опускают на щебеночную подготовку.

В процессе установки секций лекальных блоков проверяют горизонтальность ряда (относительное смещение смежных блоков не должно превышать 10 мм)и уклон трубы по верху фундамента, а также длину секций (отклонения не должны превышать + 15, - 0 мм).

Звенья трубы, сложенные в вертикальном положении на расстоянии 4,5 м от края котлована, устанавливают автокраном при помощи монтажной скобы (рис. 5). Для того, чтобы установить звено в проектное положение, вначале необходимо расклинить монтажную скобу, перестропить и повернуть звено в горизонтальное положение, после чего начать вертикальный подъем звена. Звено рихтуют ломиками на весу в тот момент, когда зазор между нижней поверхностью элемента и плоскостью фундамента составляет 5 - 10 см.

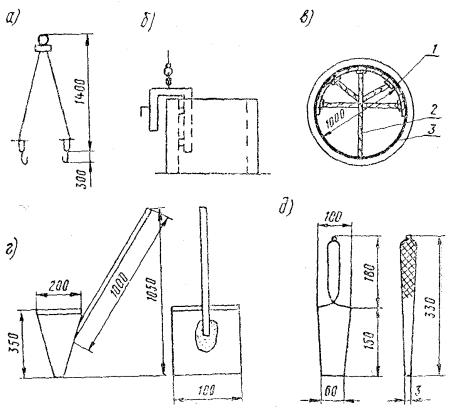

Рис. 5. Приспособления и инструменты:

а - тросовый строп; б - монтажная скоба; в - опалубка для заделки стыков раствором; г - воронка для заливки швов раствором; д - стальная конопатка; 1 - листовая сталь; 2 - деревянное кружало; 3 - цементный раствор

Звенья трубы устанавливают на деревянные (неудаляемые) клинья. Зазор между звеньями и основанием шириной не менее 2 см заполняют цементным раствором марки не ниже 150 с подвижностью в пределах 11 - 13 см. Чтобы между звеном и фундаментом не образовывалось пустот, раствор заливают сначала с одной стороны звена, а когда он проникнет на другую сторону, - с противоположной стороны звена.

В процессе монтажа и до окончательного закрепления элементов контролируют их положение с учетом допусков. Ширина швов между звеньями составляет 1 см,между секциями - 3 см. Отклонения в положении смонтированных элементов конструкций труб не должны превышать:

относительное смещение звеньев - 10 мм;

отклонение от проектной величины зазора между звеньями + 10, - 5 мм.

В отдельных случаях неправильно установленное звено приподнимают краном, очищают от раствора и снова устанавливают в проектное положение на очищенную поверхность фундамента.

Установив все звенья, за исключением двух крайних, примыкающих к коническому звену, и самого конического звена, приступают к монтажу входного оголовка. Местоположение портального блока входного оголовка определяют особенно точно, так как в оставшемся промежутке между уложенными звеньями и портальным оголовком должны поместиться три звена с зазорами для швов.

Для этого измеряют фактическую длину конического и двух других оставшихся звеньев (каждое звено измеряют в нескольких местах и принимают в расчет большее значение) и к сумме длин трех звеньев добавляют сумму зазоров для швов (1 + 1 + 3 + 1 = 6 см).

Положение конца уложенного звена фиксируют на обноске и от этой метки отмеряют расстояние между уложенным звеном и оголовком. Положение этой точки фиксируют на обноске с двух сторон. Проверяют, достаточна ли глубина и ширина котлована для установки портального блока.

После этого со стоянки IV автокраном устанавливают портальный оголовок и, удерживая его на стропах, проверяют расстояние по меткам на обноске (по натянутой проволоке или шнуру). Затем блок устанавливают окончательно и надежно раскрепляют оттяжками или инвентарными подкосами, устанавливают и закрепляют блок открылка.

Автокран перемещают на стоянку V и устанавливают и закрепляют блок второго открылка.

Гравийно-песчаное основание под фундаментный блок конического звена и под лоток оголовка устраивают в такой же последовательности, как и для выходного оголовка.

На гравийно-песчаное основание укладывают два последних лекальных блока и на них устанавливают коническое звено и 2 оставшихся звена трубы, причем последним устанавливают при помощи хомута-траверсы звено трубы, примыкающее к коническому звену оголовка.

Заполнение пазух котлована грунтом и бетонирование лотков

По окончании монтажных работ пазухи засыпают с обеих сторон фундамента слоями по 15 см на всю длину котлована с трамбованием каждого слоя электротрамбовками. При этом грунт надвигают бульдозером.

Лотки в пределах оголовков устраивают на песчано-гравийной подготовке из бетона М150 толщиной 20 см,с уплотнением бетонной смеси поверхностным вибратором. Свежеуложенный бетон укрывают влажной мешковиной и засыпают слоем песка.

Гидроизоляционные работы

Гидроизоляционные работы производят в соответствии с указаниями ВСН 32-60 только в сухую погоду при температуре воздуха не ниже + 5 °С. При температуре воздуха свыше 25 °С или в случае дождя место работы защищают от воздействия солнечных лучей и дождя тентом.

В комплекс изоляционных работ входят заделка швов между звеньями трубы, оклеечная изоляция швов и обмазочная изоляция трубы.

Сначала швы снаружи конопатят двумя слоями жгутов из пакли, пропитанной битумом. Первый (нижний) слой втапливают так, чтобы он не доходил на 3 см до внутренней поверхности звеньев. Второй слой втапливают в шов на 0,5 - 1 см от наружной поверхности звена.

С внутренней стороны швы на глубину 3 см заделывают цементным раствором, а с внешней стороны шов на глубину 0,5 - 1 см заливают битумной мастикой через специальную плоскую воронку.

При заделке швов с внутренней стороны пескоцементным раствором и с внешней стороны битумной мастикой, для предупреждения оплывов применяют временную опалубку-кружала из досок. После твердения битумной мастики и схватывания пескоцементного раствора опалубку-кружала снимают и переставляют на очередной шов.

Швы между блоками оголовков по видимым поверхностям расшивают цементным раствором.

Оклеечную изоляцию швов устраивают из двух слоев битуминизированной ткани (мешковины, изола). Ленты ткани шириной 25 см накладывают на шов, предварительно прогрунтованный на ширину ленты горячей битумной мастикой, и разглаживают резиновым валиком. Затем уложенную ленту смазывают горячей битумной мастикой и накладывают вторую такую же ленту с тщательной прикаткой. Ленты ткани или изола должны плотно прилегать к поверхности трубы и друг к другу без пропусков и пузырей. Поверх второй ленты наносят отделочный слой горячей битумной мастики.

Поверхности звеньев трубы и оголовков, засыпаемые грунтом, сначала покрывают битумным лаком, который наносят передвижным распылительным агрегатом (на четырехколесном шасси смонтированы двигатель, компрессор, бак для битумного лака и распределительное устройство).

Затем бак агрегата заполняют горячей битумной мастикой, распылитель заменяют распределительным соплом, наносят первый слой битумной мастики и размазывают ее кистями тонким слоем (1 - 3 мм).

Второй слой битумной мастики наносят после остывания первого слоя в таком же порядке.

В случае перерыва в устройстве гидроизоляции края незаконченного слоя вновь обмазывают на ширину не менее 3 см для получения связи слоев изоляции.

Как правило, битумный лак и мастику приготовляют централизованно и доставляют на рабочую площадку автогудронатором. В исключительных случаях эти материалы приготовляют на месте работ.

Битумный лак готовят на месте работ в металлической емкости. Для этого предварительно разогретый до 100 °С битум смешивают небольшими порциями с растворителем (бензин, лигроин, керосин, сольвент-нафт) в соотношениях по весу, %:

I. Битум марки ВИД 60/90................ 25 - 35

Растворитель...................................... 75 - 65

II. Битум марки БНД 40/60............... 32 - 40

Стеариновый пек............................... 8 - 10

Растворитель...................................... 60 - 50

В качестве грунтовки вместо битумного лака можно применять жидкий битум.

Битумную мастику для обмазочной гидроизоляции готовят в битумоварочном котле. Битум марок БНД 60/90 и БНД 40/60 загружают кусками в битумоварочный котел на 1/3 объема котла и при постоянном перемешивании разогревают. После исчезновения пены в котел небольшими порциями добавляют подогретое машинное масло, а затем сухой подогретый асбест седьмого сорта.

Мастику нагревают до температуры 175 - 180 °С (время нагрева примерно 1,5 ч после введения асбеста), затем огонь в топке уменьшают и поддерживают температуру битума не выше 175 °С.

Готовую мастику подносят к месту нанесения в конических бачках, наполненных мастикой не более чем на 3/4 объема.

Засыпка трубы грунтом

Сразу после окончания работ по гидроизоляции и составления акта приемки трубу засыпают грунтом на высоту 0,5 м над верхом трубы для сохранности конструкции трубы и изоляции.

Грунт к трубе надвигают бульдозером, а затем экскаватором, оборудованным грейфером, грунт отсыпают горизонтальными слоями толщиной 15 - 20 см одновременно с обеих сторон трубы.

Каждый слой разравнивают лопатами и уплотняют электротрамбовками по обеим сторонам от трубы для создания плотного грунтового слоя вокруг звеньев.

Дальнейшую засыпку трубы выполняет специализированная организация по производству земляных работ, при выполнении которых должны соблюдаться требования раздела VIII ВСН 81-62.

Литература:

1. И.И. Кантор, В.П. Пауль Основы проектирования и постройки железных дорог М.: Транспорт 1991

2. Шабалина Л.А. Искусственные сооружения: Учебное пособие для техникумов и колледжей ж.-д. транспорта.- М.: ГОУ «Учебно-методический центр по образованию на железнодорожном транспорте», 2007.

3. Кантор И.И., Гулецкий В.В. «Основы проектирования и постройки железных дорог» М. Транспорт 1990.

4. Шабалина Л.А. «Организация и технология строительства железных дорог» М. УМК МПС России. 2001.

5. Тихомиров В.И. «Экономика, организация и планирование путевого хозяйства», М. Транспорт, 1989 г.

Выполнение задания и вопросы присылать в личных сообщениях и по электронной почте.