Министерство образования и науки Российской Федерации

Саратовский государственный технический университет

имени Ю.А.Гагарина

«ИССЛЕДОВАНИЕ МИКРОСТРУКТУРЫИ СВОЙСТВ ЛЕГКИХ И ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ»

Методические указания к выполнению практических и лабораторных работ по курсу «Технологические процессы в машиностроении», «Физико-химические основы материаловедения и технологии конструкционных материалов» по направлению 22.03.01 «Материаловедение и технологии материалов»

Одобрено

Редакционно-издательским советом

Саратовского государственного

Технического университета

Саратов 2017

Цель работы: Изучить микроструктуры латуки, бронзы и баббитов, а также влияние содержания цинка на механические свойства латуни.

Основные понятия

Большое число применяемых в технике цветных сплавов, разно образце их свойств и специфичность структуры исключают возможность подробного изучения их в рамках одной работы. В связи с этим в данной работе рассматриваются только мель и ее сплавы, а также подшипниковые сплавы, а основе олова, свинца и другие, имеющие широкое применение в специальном к общем машиностроении.

Именно с цветных металлов началось применение металлов человеком. Вначале это были самородные металлы: медь, золото, серебро, затем олово и свинец.

- окраска,

- большая пластичность,

- низкая твердость,

- низкая температура плавления,

- отсутствие полиморфных превращений.

Общепринято подразделение цветных металлов на следующие группы:

Благородные Легкие Легкоплавкие Тугоплавкие

Pt, Ag, Au, [Cu] Be, Mg, Al, [Ti] Zn, Sn, Pb, Sb, Bi, Hg W, Mo, Ta, Nb, Zr

Благородными, или драгоценными называют металлы, очень трудно поддающиеся окислению, при обычных условиях не вступающие в химические реакции. «Драгоценные» – относительное понятие: еще в XIX в. платина, месторождения которой имеются на Урале, вовсе не считалась драгоценным металлом, в отличие от золота: из нее делали ковши, обручи и другие хозяйственные изделия.

Легкие металлы имеют малый удельный вес и, соответственно, высокую удельную прочность.

Легкоплавкие металлы имеют низкие температуры плавления, применяются обычно для литых изделий. Самый легкоплавкий металл – ртуть (t пл = –39 °C, при комнатной температуре является жидкостью).

Тугоплавкие металлы имеют температуры плавления выше, чем у железа. Самый тугоплавкий металл – вольфрам (t пл = 3410 °C). Надо заметить, что не все ученые-металловеды относят тугоплавкие металлы к цветным, некоторые считают их черными или выделяют в отдельную группу.

Алюминий и его сплавы

Алюминий относится к легким металлам: γ = 2,7 г/см3. t пл = 660 °C. Достоинствами алюминия являются малая плотность, высокая электропроводимость, большая удельная прочность. Например, сплав алюминия В96 имеет предел прочности σв = 700 МПа и удельную прочность σв/γ = 23 км. (Для стали эта характеристика не превышает 15 км.)

По объему производства алюминий и его сплавы занимают второе место в мире после железа.

Полезные свойства технического алюминия применяются в следующих областях:

· высокая пластичность – для получения тонких фольг (упаковка, обкладки конденсаторов, декоративное применение);

· высокая электропроводимость (65 % от проводимости меди) – в электротехнике (линии электропередач, жилы кабелей);

· высокая коррозионная стойкость (пленка оксида Al2O3 толщиной

10 мкм защищает поверхность металла) – в быту, для хранения продуктов питания, агрессивных жидкостей;

· высокая отражательная способность – для изготовления прожекторов, рефлекторов, экранов ТВ;

· высокая теплопроводность – для изготовления теплообменников в холодильниках.

Примеры изделий: трубопроводы, палубные надстройки судов, провода, кабели, шины, рамы, стеллажи, стойки, офисная мебель, цистерны (молочные и др.).

Алюминий с большинством легирующих элементов образует химические соединения и ограниченные твердые растворы.

Сплавы алюминия подразделяют на литейные и деформируемые, упрочняемые и не упрочняемые термической обработкой.

Рис. 1. Диаграмма состояния алюминий – легирующий элемент

Обобщенная диаграмма состояния алюминий – легирующий элемент позволяет подразделить сплавы следующим образом:

Д – деформируемые сплавы,

Л – литейные сплавы,

Н – не упрочняемые термообработкой сплавы,

У – упрочняемые термообработкой сплавы.

1. Деформируемые сплавы алюминия, не упрочняемые термической обработкой.

Это сплавы с магнием и марганцем. Марки обозначаются АМг(алюминий-магний) и АМц(алюминий-марганец). Применяются для изделий, получаемых глубокой вытяжкой и сваркой, т.е. штампосварных конструкций. Сварка производится неплавящимся вольфрамовым электродом в аргоне или электроконтактная. Пластичные, коррозионно-стойкие. Упрочняются за счет наклепа. Способны к структурному упрочнению (пресс-эффект: выделение мелких интерметаллидных частиц при обработке давлением).

Примеры изделий: сварные емкости, трубопроводы бензина и масла, рамы, кузова, корпуса и мачты судов.

2. Деформируемые сплавы алюминия, упрочняемые термической обработкой.

Это, прежде всего, самые распространенные алюминиевые сплавы – дуралюмины. Слово «дуралюмин» в переводе с французского означает «твердый алюминий». Обозначаются дуралюмины буквой «Д» и порядковым номером марки. Кроме того, в эту группу входят ковочные алюминиевые сплавы (обозначение АК), авиали (АВ), высокопрочные алюминиевые сплавы (В).

Марки дуралюминов: Д1 – нормальный, Д16 – «супердуралюмин», Д18 – заклепочный. Все они содержат медь (около 4 %), магний и марганец.

Медь – главный легирующий элемент, поэтому превращения в сплавах можно рассмотреть на примере диаграммы состояния Cu – Al.

|

| Рис. 2. Диаграмма состояния алюминий – медь |

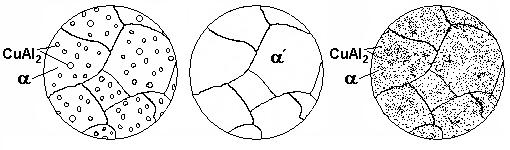

Фазы, равновесные при комнатной температуре: α-твердый раствор меди в алюминии, CuAl2 – химическое соединение, интерметаллид. Эвтектика состоит из этих двух фаз: Э = α + CuAl2.

Линия ab – линия предельной растворимости меди в кристаллической решетке алюминия. Сплавы под этой кривой (от 0,2 до 5,7 % Cu) могут упрочняться термообработкой: закалкой и старением. Но механизм упрочнения здесь иной, чем у сталей, закаливаемых на мартенсит.

В отожженном сплаве частицы CuAl2 довольно крупные; сплав мягок и пластичен (см. рис. 102, а).

При нагреве под закалку (выше линии ab) частицы CuAl2 растворяются, атомы меди (и других легирующих элементов) образуют твердый раствор замещения в решетке алюминия.

При быстром охлаждении, подавляющем диффузию (в холодной воде), твердый раствор сохраняется, но при комнатной температуре он становится пересыщенным (α¢). Его твердость и прочность невелики, всего на 25 % выше, чем у отожженного сплава, так как это – твердый раствор замещения.

С течением времени при комнатной температуре происходит естественное старени е: в пересыщенном твердом растворе появляются участки, обогащенные медью. Вокруг них кристаллическая решетка искажается, что затрудняет перемещение дислокаций. Сплав становится прочнее. Естественное старение идет 5-7 суток.

При нагреве такой процесс идет быстрее. Это – искусственное старение. Чем выше температура искусственного старения, тем быстрее идет распад твердого раствора. В участках, обогащенных медью, формируются частицы CuAl2. При повышении температуры и увеличении выдержки зернышки CuAl2 растут. Расстояние между ними увеличивается, и эффект упрочнения снижается, так как  ~

~  , где R – расстояние между частицами.

, где R – расстояние между частицами.

|

| Рис.3. Кристаллическая рашетка фазы CuAl2 |

На самом деле процессы при старении дуралюмина развиваются в несколько этапов (табл. 1). Вначале образуются только обогащенные медью и магнием участки в твердом растворе. Их называют зонами Гинье-Престона (ГП) по именам ученых, открывших это явление. Они представляют собой диски диаметром 4-6 нм и толщиной несколько атомных слоев (зоны ГП-1). При естественном старении этим все и заканчивается. Но при повышенной температуре или длительной выдержке эти зоны растут, и размещение атомов в них становится упорядоченным (зоны ГП-2). Более высокие температуры приводят к образованию на месте этих зон тонких пластин промежуточной фазы θ¢ состава CuAl2, но с другим типом кристаллической решетки. Наконец, при 200-250 °C образуется стабильная θ-фаза CuAl2.

Таблица 1: Структура и свойства дуралюмина после старения

| Вид старения | t, °C | Изменения в структуре | Изменение свойств |

| Естественное и низкотемпературное искусственное старение | ≤100-150 | Зоны ГП1 | ↑ σт; σт/σв≤0,7; ↑ δ, KCU, коррозионная стойкость |

| Длительное искусственное старение | 100-150 | Зоны ГП2 | |

| Искусственное старение | 150-200 | θ¢-фаза | σт/σв до 0,95; ↓δ, KCU, коррозионная стойкость |

| Искусственное старение | 200-250 | θ-фаза |

Такие же процессы идут и в других сплавах на основе алюминия. Разница только в составе и строении образующихся фаз.

Итак, упрочняющая термообработка дуралюмина: закалка с 500-510 °C, естественное старение 5-7 суток или искусственное старение (для сплавов, работающих при повышенной температуре).

а б в

Рис. 4. Микроструктура дуралюмина:

а – после отжига; б – после закалки; в – после старения

В результате закалки и естественного старения дуралюмин Д16 приобретает прочность σв = 540 МПа, что превышает прочность некоторых сталей обыкновенного качества.

Сплав авиаль (АВ) – менее прочный, чем дуралюмин, но более пластичный (содержит ≤0,5 % Cu и Si).

Ковочные алюминиевые сплавы (АК) содержат те же компоненты, что и дуралюмин, и, кроме того, кремний. Детали получают ковкой или штамповкой при 450-475 °C, затем следует закалка и искусственное старение. Применяют для изготовления деталей сложной формы.

Высокопрочные алюминиевые сплавы (В95, В96) после термической обработки имеют σв = 600-700 МПа; предел текучести почти равен пределу прочности. Это сплавы системы Al – Zn – Mg – Cu, иногда с добавлением Cr или Zr. Для повышения коррозионной стойкости листы плакируют чистым алюминием с добавкой 1 % Zn.

Все алюминиевые сплавы этой группы – авиационные. Из них делают лопасти винтов, шпангоуты, тяги управления, обшивку самолетов, стрингеры, лонжероны.

3. Литейные алюминиевые сплавы.

Маркируются буквами АЛ. Цифра после букв означает номер марки. Содержат кремний, медь или магний.

Силумины – сплавы алюминия с кремнием – имеют наилучшие литейные свойства. Для измельчения зерна их модифицируют натрием (смесью солей NaCl + NaF).

Некоторые литейные сплавы можно упрочнять термической обработкой. Для разных видов литья разработаны различные сплавы (например, специально для литья под давлением).

Применяют, в основном, для сложных тонкостенных отливок: деталей автомобильных двигателей (картеры и блоки цилиндров, корпуса компрессоров).

4. Жаропрочные алюминиевые сплавы.

Работают до 300 °C (поршни, крыльчатки, детали компрессоров турбореактивных двигателей, обшивка сверхзвуковых самолетов).

Состав сложный: содержат железо, никель, титан, цирконий. Могут быть как деформируемыми, так и литейными.

У некоторых сплавов температура рекристаллизации выше температур деформирования и закалки, т. е. полигонизованная структура сохраняется после формообразования и термообработки. Это дает структурное упрочнение на

30-40 % по сравнению с рекристаллизованными сплавами.

Примеры: АК2,АК4,АЛ2.

Медь и её сплавы

Медь обладает рядом ценных свойств: высокой электропровод костью, теплопроводностью, пластичностью, достаточно высокой коррозионной стойкостью.

Удельный вес меди 8,9 г/см3. Температура плавления 1033°С Механические свойства отожженной меди δв = 25-26 кгс/мм², δ= 40- 30%.

Медь маркируется буквой М и далее следует цифра: 1,2,5,4. Чем выше цифра, тем больше содержание примесей в меди. Многие примеси даже в ничтожных количествах (сотые доля процента) резко снижают электропроводность меди и ухудшают деформируемость. Поэтому для изготовления проводников тока применяют медь высокой чистоты например, марка МОО, где меди содержится 99,99%.

В промышленности широкое применение нашли сплавы на основе меди- латуни и бронзы.

Латунями называют сплавы меди с цинком,

Диаграмма состояния Си Zn приведена на рис. 5.

Рис.5. Микроструктуры латуней:а- однофазной; б – двухфазной;

Медь с цинком образуют ряд твердых растворов: α, γ и другие. Наибольшее значение имеют α и β - фаза, составляющие структуру латуней. Практическое применение имеют сплавы, содержащие до 45 - 47% цинка.

Как следует из диаграммы состояния, латуни бывают однофазные - до 39% и двухфазные от 47% Zn.

Структура однофазной латуни - α - твердый раствор цинка в решетке меди. После холодной пластической деформации и рекристаллизационного отжига - латунь имеет однородную структуру с характерными двойниками. После травления, вследствие анизотропии кристаллов, зерна проявляются в различной цветовой окраске. (рис.5,а). Латунь однофазная пластична как в горячем состоянии, так и в холодном.

Структура двухфазных латуней включает зерна твердых растворов α и β (рис. 5,б).

Последняя фаза является тоже твердым раствором, но уже на базе решетки химического соединения электронного типа.

СuZn - Выше 454°С эта фаза - неупорядоченный твердый раствор с высокой пластичностью, её принято называть β. При 454 °С происходит процесс упорядочения твердого раствора и ниже 454°С этот упорядоченный твердый раствор обозначается β’. β’ - фаза в отличие от β - фазы является твердой и хрупкой.

Изменение механических свойств меди от содержания цинка показано на рис. 5,б. В области α твердого раствора прочность и пластичность δ растут. При появлении в структуре β - кристаллов пластичность падает, а прочность продолжает возрастать примерно до 45% цинка. При большем содержании цинка структура сплава состоит только из β1 - фазы и прочность сильно уменьшается.

Маркируются латуни буквой Л и последующим числом, показывающим содержание меди в процентах. Например, в сплаве Л62 имеется 62% Си к 38% Zn. Если, помимо меди и цинка, имеются другие элементы, то для обозначения их после буквы Л ставятся буквы, являющиеся начальной буквой названия элементов (0 - олово, С - свинец, I - железо и т.д.) Количество этих элементов обозначается соответствующими цифрами. Например, сплав ЛАЖ 60-1-1 содержит 60% Сu 1% Ae 1% Fe 38% Zn.

Рис.6. Диаграмма состояния Cu-Zn(a) и влияние количества цинка на механические свойства меди (б)

Для придания желаемых физико-механических свойств в латуни добавляют свинец, олово, железо, алюминия, никель и другие. Такие латуни называют специальными.

Свинец улучшает антифрикционные свойства и обрабатываемость резанием двухфазных латуней - "автоматная латунь".

Олово повышает сопротивление коррозии в морской воде - "морская латунь".

Железо, алюминий, никель повышают механические свойства.

Латуни являются хорошим материалом для конструкций, работающих при отрицательных температурах. Например, латунь ЛС59-1 при - 78°С имеет δв - 49,3кг/мм²; при - 256°С δв - 68 кг/мм² при относительном удлиненииоколо 30%.

Бронзами называют сплавы меди со всеми элементами (кроме цинка). В зависимости от элемента, введенного в сплав, бронзы называются: оловянистыми, свинцовистыми, алюминиевыми, бериллиевыми и т.л.

Бронзыобладают высокой коррозионной устойчивостью и

хорошей обрабатываемостью резанием. Многие из них обладают хорошими литейными свойствами, а также имеют высокие антифрикционные свойства.

Маркируются бронзы следующим образом: индекс "Бр" указывает на материал - "бронза", следующие буквы указывают на наличие легирующих элементов, цифры указывают соответствующее их количество в сплаве. Например, бронза Бр0Ф10-1 имеет следующий химический состав: Sn = 10%, P =1%, остальное -Си.

Оловянястые бронзы вследствие дефицитности олова имеют ограниченное применение. Однако изучение их представляет большой интерес, так как они являются старейшими сплавами, применяемыми человеком, и, кроме того, не зная свойств оловянистых бронз, нельзя судить об их заменителях.

В основе изучения оловянистых бронз лежит диаграмма CuSn (рис.3). Фаза α представляет твердый раствор олова в меди с ГЦК решеткой. В сплавах этой системы образуются электронные соединения типа: β - фаза (Сu5Sn), δ –Фаза (Cu3Sn), а также γ - фаза - твердый раствор на базе химического соединения, природа которого установлена.

В практике применяют только сплавы с содержанием до 10-12% Sn.

Сплавы, более богатые оловом, очень хрупки.

Бронзы, содержащие до 4-5% Sn после деформации и отжига имеют полиэдрическое строение (риc.7 а) и представляют собой d - твердый раствор.

Рис.7. Диаграмма состояния Cu-Sn (а) и влияние олова на механические свойства меди (б)

При большем содержании олова в структуре в равновесном состоянии с α - раствором присутствует эвтектоид α + Сu31Sn8 (рис. 7,б). Изменение механических свойств литых бронз в зависимости от содержания олова показано на рис. 7,б. Предел прочности возрастает с увеличением содержания олова. При высокой концентрации олова вследствие присутствия в структуре значительного количества эвтектоида, содержащего хрупкое соединение Cu3Sn предел прочности резко снижается.

Заменителем оловянистых бронз является алюминиевая бронза. В промышленности применяются однофазные и двухфазные алюминиевые бронзы. Диаграмма состояния представлена на рис. 8.

Рис. 8. Микроструктура оловянистых бронз:

а) однофазных после отжига б)двухфазных

Рис.9. Диаграмма состояния системы Cu-Al (а) и влияние алюминия на механические свойства меди (б)

Алюминиевые бронзы используются в машиностроении для мелких деталей: шестерни, втулки, фланцы и т.д.

Положительными особенностями алюминиевых бронз по сравнению с оловянистыми являются: большая плотность отливок, более высокая прочность и жаропрочность, меньшая склонность к хладноломкости.

Основные недостатки алюминиевых бронз: значительная усадка, сильное газопоглощение жидкого расплава, недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков сплавы дополнительно легируют - Ft, PS.

Кpeмнистые бронзы применяют как заменители оловянистых бронз.

Свинцовистые бронзы используют как высококачественный антифрикционный материал.

Бериллиевые бронзы являются высококачественным пружинным материалом.

Таблица 2

| Марка | Механические свойства | Назначение | |

кг/  , Ϭв , Ϭв

| Ϩ,% | ||

| Оловянистые бронзы (деформируемые) | |||

| Бр ОФ 6,5-0,15 | пружины, коробки барометров, мембрана, подшипники | ||

| Бр ОЦС 4,4-2,5 | антифрикционные детали | ||

| Оловянистые бронзы (литейные) | |||

| Бр ОЦСН 3-7-5-1 | 18…20 | 14-16 | арматура в условиях воды, морской воды, пара |

| Бр ОЦС 4-4-17 | 18-20 | 8-10 | антикоррозионные детали, антифрикционные детали (втулки, червячные колеса) |

| Алюминиевые бронзы | |||

| Бр АЖ 9-4 | 60(85) | 40(5) | прутки, поковки |

| Бр АЖ 9-4Л | фасонное литье | ||

| Бр АЖН 3-1 | 65(80) | 35(9) | Поковки, трубы ГОСТ 4748-70 |

| Кремнистая бронза | |||

| Бр КМц 3-1 | 38(70) | 35(7) | Прутки, проволока, лента для изготовления пружин, простые фасонные отливки |

| Бериллиевая бронза | |||

| Бр Б2 | 54(115) | 25(6) | Прутки, ленты, проволока для пружин |

| Свинцовистая бронза | |||

| Бр С30 | 6-8 | 4-6 | Для заливки вкладышей подшипников |

Титан и его сплавы

Титан сложно отнести к какой-то одной разновидности цветных металлов. Он является тугоплавким (t пл = 1669 °C), в то же время его можно считать легким (γ = 4,5 г/см3). Не будучи благородным металлом, он отлично сопротивляется коррозии в различных средах. Как и железо, титан испытывает полиморфное превращение: Tia c ГПУ решеткой при 882 °C превращается в Tib с ОЦК решеткой.

Титан широко распространен в земной коре: он занимает четвертое место после алюминия, железа и магния. Но промышленное применение этого уникального металла началось только в 1950-х годах, в основном, для военных целей. Это объясняется сложностью извлечения титана из руд, многоступенчатым процессом очистки, что ведет к весьма высоким ценам на металл (примерно в 90 раз дороже железа).

Достоинствами титана являются:

- небольшая плотность,

- очень высокая удельная прочность (сплав ВТ15 имеет предел прочности σв = 1500 МПа и удельную прочность σв/γ ≥ 30 км),

- высочайшая коррозионная стойкость (кроме концентрированных серной, азотной и плавиковой кислот),

- высокая ударная вязкость даже при отрицательных температурах (KCU = 1-1,6 МДж/м2 при температуре жидкого водорода –253 °C),

- способность сплавов упрочняться термической обработкой.

Недостатки титана, как конструкционного материала:

- высокая стоимость (бедные руды, сложный металлургический передел),

- активное взаимодействие с газами при высокой температуре,

- низкое значение модуля упругости E (примерно в 2 раза меньше, чем у железа).

- плохая обрабатываемость по сравнению со сталью.

Тем не менее, технология получения изделий из титановых сплавов литьем, обработкой давлением и резанием, сварка титана непрерывно развиваются и совершенствуются.

Основные легирующие элементы в титановых сплавах: Al, V, Mo, Cr, Zr, Mn. Алюминий в титановых сплавах играет такую же важную роль, как углерод в стали. Легирующие элементы могут стабилизировать низкотемпературную α-фазу или высокотемпературную фазу β. Растворимость компонентов в титане с изменением температуры меняется, поэтому возможна упрочняющая термообработка (для разных сплавов это либо закалка и отпуск, либо закалка и старение).

При медленном охлаждении превращение Tiα → Tiβ идет за счет диффузии – путем зарождения центров новой фазы и их роста. При быстром – развивается сдвиговой механизм, как при мартенситном превращении в стали. Получаемая структура тоже называется мартенситом и имеет игольчатую структуру. Но титановый мартенсит не обладает такой высокой твердостью и прочностью, как мартенсит в стали. Он имеет довольно высокую пластичность. Дело в разной природе твердых растворов: углерод образует с железом раствор внедрения, а алюминий с титаном – замещения.

Возможно также сохранение при комнатной температуре переохлажденной β-фазы (подобно аустениту в сталях). В некоторых сплавах образуется эвтектоид, но он хрупок и не улучшает механических свойств сплава.

Марки титановых сплавов: ВТ4, ВТ6, ВТ15, ВТ22 (один из самых прочных: σв = 1300-1600 МПа).

Области применения сплавов титана:

1) авиа и ракетостроение (обшивка сверхзвуковых самолетов, корпуса двигателей, баллоны для газов, сопла, диски и лопатки компрессора авиационного двигателя, детали фюзеляжа, крепеж, корпуса второй и третьей ступеней ракет);

2) химическая промышленность (компрессоры, клапаны, вентили, баллоны для сжиженных газов и агрессивных жидкостей);

3) судостроение (гребные винты, обшивка морских судов и подводных лодок);

4) оборудование для обработки ядерного топлива;

5) криогенная техника (работающая при очень низких температурах).

Подшипниковые сплавы

Основными подшипниковыми сплавами являются: чугуны, Оловянистые бронзы, свинцовистые бронзы, баббиты, материалы на

основе полимеров.

Баббитами называется антифрикционные сплавы на основе олова или свинца. К антифракционным сплавам предъявляются следующие требования;

а) низкий коэффициент трения

б) хорошую прирабатываемость, то есть минимальное время до принятия очертания конфигурации вала;

в)выдерживать большое удельное давление; то есть быть достаточно прочными и пластичными; у

г) иметь более низкую твердость по сравнению с валом, то есть не вызывать износ вала, так как при ремонте подшипник легче сменить, чем вал;

д) обеспечить хорошую смазку;

обладать высокой теплопроводностью и сопротивлением коррозии

ж) иметь хорошие технологические литейные свойства.Для удовлетворения указанных требований структура подшипников скольжения должна состоять из мягкой основы и твердых включений.

Мягкая основа является либо олово (вернее твердый раствор на основе олова), либо свинец твердых включений играет сурьма (или ее соединение SnSв). Медь в эти сплавы вводится исключительно для предотвращения ликвидации. Она образует с оловом сравнительно тугоплавкие иглы соединения Cu3Sn, которые, пронизывая весь жидкий раствор, предотвращают всплытие кристалликов других хим. соединений.

Состав, структура и свойства баббитов приведены в табл..3

Таблица 3

| Марка | Состав, % | Структура | t С плавления | |||||

| Sn | Sb | Cu | Pb | прочие | мягкая основа | твёрдые включения | ||

| Б83 | основа | 10-12 | 5.5-6.5 | - | - | Sn |

| |

| Б6 | 5-6 | 14-16 | 2.5-3.0 | основа | Cd 1.75-2.25 | Pb | “ | |

| БП | 9-11 | 13-15 | 1.5-2.0 | “ | 0.5-0.9As | “ |

| |

| БС | - | 16-18 | 1.0-1.5 | “ | - | Э(Pb+Sb) | Sb | |

| БК | - | - | - | “ |

| Pb | Pb3Ca Pb3Na | |

| Цинковые баббиты | ||||||||

| ЦАМ10-5 | 10Al | - | Zn | Э(Zn+Al+CuZn3) | Al | |||

| ЦАМS-10 | Cu Zn | |||||||

| Алюминиевые баббиты | ||||||||

| АСС 6-5 | 0.5-0.7Mg | 5-6 | 4-5 | Al | Al | Al Sb |

Баббиты, содержащие большое количество олова: Б89,Б83 применяют только для заливки подшипников машин большой мощности, когда требуется высокая вязкость и наименьший коэффициент трения.

Для тихоходных узлов трения с успехом применяют чугуны марок: АСЧ-1 и АСЧ-2. Это дешевые, достаточно износостойкие металлы, но имеющие повышенный коэффициент трения.

Применяют в качестве подшипниковых материалов оловянистые и свинцовистые бронзы. Бронзы способны работать при больших давлениях и больших оборотах.

Помимо этих материалов, все шире применяют в качестве антифрикционных металлокерамические материалы и материалы на основе полимеров. Подшипники из порошковых материалов изготовляют прессованием и спеканием из бронзового и железного порошка обычно из графита 1 – 3 %.

Применение железографитовых подшипников позволяет экономить большое количество сплавов цветных металлов - бронзы,баббита. Использование металлокерамических подшипников повышает срок службы подшипников от 2,0 до ГО раз.

В последнее время быстро расширяется применение металлопластмассовых подшипников. Особенно перспективны благодаря высоким антифрикционным свойствам при работе без смазки подшипники, пропитанные фторопластом. Они могут работать в кислых и щелочных средах.

Для работы при повышенных температурах, разработаны антифрикционные материалы, которые состоят из 40-50% графита и 60-10% пропитывающего материала. Подшипники изготавливают также из древесно-слоистого пластика ЛСЛ. Микроструктура баббита Б83 и баббита БГб показана на рис.6.

Рис. 10. Микроструктура баббита Б83,x300

Задания и вопросы для самопроверки

1)Какие сплавы называют латунями, бронзами, баббитами?

2)Микроструктура однофазных, двухфазных латуней, их марки.

2)Химический состав латуней, бронз, баббитов. Применение латуней, бронз, баббитов.

3)Микроструктура бронз, баббитов.

5)Марки деформируемых и литейных бронз и баббитов. Диаграммы состояния CuSn.

6)Подшипниковые сплавы, их химический, состав и свойства.

7)Группы цветных металлов.

8)Алюминий и его сплавы.

9)Маркировака алюминиевых сплавов.

10)Высокопрочные, жаропрочные, литейные и ковочные алюминиевые сплавы.

11)Применение алюминиевых сплавов.

12)Титан. Свойства титана.

13)Преимущества и недостатки титана.

14)Области применения титанов.

Задания и методика эксперемета

Группа студентов (2-3 человека) получает комплект шлифов латуни с различным содержанием цинка; бронзу и баббит и должна выполнить следующие работы:

I. Исследовать микроструктуру образцов латуни, бронзы и баббита при увеличениях микроскопа в 500.

2. Схематически зарисовать исследованные микроструктуры в квадратах 40x-w или кружках Ф 40 ми.

3. Определить вид сплава, структурные составлявшие, марку и хим состав.

4. На микроскопе МБС ли специальной лупой измерить на каждом образце латуни диаметр отпечатка и по таблице определить твердость по Бринеллю.

Каждый образец латуни с одной стороны отполирован и протравлен для исследования микроструктуры, а с другой стороны имеет отпечаток, выполненный на приборе ТШ-2 закаленным шариком Ф10 мм под нагрузкой 1000 кгс.

5. Результаты исследования занести в протокол и построить график зависимости твёрдости НВ от содержания пинка.

6. Написать вывод с указанием влияния содержания цинка на механические Свойства латуни.

| Название оплава, микроструктура | Описание микроструктуры | Кривая охлаждения оплава | Ø отпечатка | НВ | Ϭв | Марка оплава, химический состав |

Протокол следует располагать по длине листа

Отчет:

1. Порядковый номер лабораторной работы и название ее.

2. Протокол с результатами исследования.

3. График зависимости механических свойств (НВ, δв) отзависимости содержания цинка в латуни.

4. Вывод с указанием влияния содержания цинка на механические свойства латуни.

Литература:

Материаловедение. Технология конструкционных материалов: учебное пособие в 2-х ч. Часть 2 / И.А. Хворова; Национальный исследовательский Томский политехнический университет. − Томск: Изд-во Томского политехнического университета, 2011. – 128 с.

«ИССЛЕДОВАНИЕ МИКРОСТРУКТУРЫИ СВОЙСТВ ЛЕГКИХ И ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ»

Методические указания к выполнению

лабораторной работы

по курсу «Технологические процессы в машиностроении», «Физико-химические основы материаловедения и технологии конструкционных материалов»

по направлению 22.03.01 «Материаловедение и технологии материалов»

Составили: Гоц Ирина Юрьевна

Рецензент:

Редактор:

Компьютерная верстка

| Подписано в печать | Формат 60X84 1/16 | |

| Бум. офсет | Усл.печ.л. 0,69(0,75) | Уч.-изд.л. 0,7 |

| Тираж экз. | Заказ |

Саратовский государственный технический университет

410054, г. Саратов, ул. Политехническая, 77.

Отпечатано в Издательстве СГТУ. 410054, Саратов, Политехническая ул., 77.

Тел.: 24-95-70, 99-87-39, E-mail:izdat@sstu.ru