Задание

Разработать математическую и компьютерную модели системы по заданной теме. Решить с их помощью поставленные задачи. Оформить отчет по работе.

1. Модель динамики склада однородной продукции (сырья). Подсчет средних суммарных затрат за квартал (три месяца) функционирования склада, учитывая расходы на поставку, хранение, дефицит, прибыль от сбыта. Особенности: 1) сбыт случаен; 2) поставки одинакового объема и регулярные; 3) продукция однородная; 4) цены по статьям расхода и прибыли фиксированные.

Математическая модель склада

Моделирование является наиболее эффективным способом подбора оп-тимальных параметров склада и технологии его управления. Оптимизация осуществляется за счет многократных «прогонов» на персональном компью-тере математической модели технологии склада с последовательным измене-нием ее параметров. В процессе работы модели можно наблюдать визуально за процессами на различных участках технологии и, при необходимости, ме-нять соответствующие параметры склада и его оборудования, добиваясь наилучших результатов технологических операций.

Математическая модель полезна и во время эксплуатации склада. Жизнь диктует необходимость изменения стратегии управления бизнесом, а это, в свою очередь, заставляет менять технологию склада.

Математическая модель должна стать настольным инструментом мене-джера склада и логистика предприятия. При относительно небольших затра-тах на ее создание и эксплуатацию, она окупает себя уже за счет экономии средств на закупку техники для склада, определения потребного количества персонала, площадей на различных участках технологии, не говоря уже о снижении эксплуатационных расходов.

Дополнение технологической модели экономическими параметрами и описанием процедур взаимоотношений с контрагентами (планирование закупок и продаж) позволяет перейти на корпоративный уровень моделирования финансовых потоков. А это уже путь к оптимизации бизнеса компании и появления инструмента планирования шагов по изменению направлений биз-нес-процессов.

Основными средствами моделирования технологического процесса на складе являются:

• принципиальная схема технологического процесса;

• пооперационная схема технологического процесса.

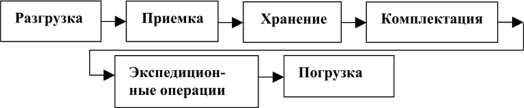

Принципиальная схема технологического процесса на складе разраба-тывается на основе сформулированных требований и представляет собой вза-имосвязанную последовательность работ (групп технологических операций), выполнение которых позволит достичь цели, с которой организован склад. Например: разгрузка автомобильного транспорта (возможно, также железно-дорожного или контейнеров); хранение в стеллажах (возможно, и в штабе-лях); комплектация ящичная (возможно, также и штучная); погрузка автомо-бильного транспорта (возможно, также и контейнеров).

Принимая решение по принципиальной схеме, решают, включать в складской технологический процесс тот или иной вид работ или не включать.

Примерная принципиальная схема технологического процесса склада предприятия оптовой торговли представлена на рис. 1. Каждая из работ может быть развернута составом входящих в нее операций с той или иной степенью детализации. Однако взаимосвязи на данном этапе проектирования указывают не между отдельными операциями, а между работами, т.е. между группами операций.

Рис. 1. Принципиальная схема технологического процесса

В соответствии с принципиальной схемой технологического процесса разрабатывают пооперационную схему, позволяющую увидеть и критически оценить всю цепь операций на складе от момента прибытия транспортного средства с товарами на склад и до момента отправки груза получателю.

Оценка вариантов пооперационных схем технологического процесса и выбор правильной схемы осуществляются на основе учета всех видов затрат (трудовых, эксплуатационных, капитальных) по различным вариантам. Вы-бирается та схема, которая обеспечивает:

Сквозные пооперационные схемы, описывающие транспортно-складские технологические процессы в сопряженных звеньях цепи товаро-движения (т.е. пооперационные схемы, описывающие технологические про-цессы на складах торговой организации, на складах ее контрагентов - партне-ров по бизнесу, а также в связывающем их транспортном звене)

Разработка пооперационной схемы технологического процесса на складе должна осуществляться совместно с разработкой соответствующих схем на сопряженном транспорте и на складах постоянных контрагентов. В результате возникает техническая и технологическая сопряженность звеньев цепи товародвижения. Логистические службы партнеров по бизнесу должны проектировать сквозные схемы переработки грузов, а коммерческие аппараты посредством договоров обеспечивать возможность реализации этих схем.

Хозяйственная деятельность предприятия предполагает хранение то-варно-материальных ценностей, для хранения которых и предназначены складские терминалы.

Складской терминал – техническое сооружение, предназначенное для управления запасами на различных участках логистической цепи и выполне-ния функций по хранению и преобразованию материального потока.

В целом складское хозяйство предприятия – это совокупность складов, систем управления и вспомогательного оборудования, которые осуществляют складской технологический процесс.

Функционирование любых предприятий, связанных с материальными ценностями, основано на необходимости ведения учета запасов, их управле-ния и обеспечения сохранности. Для того чтобы содержать запасы на пред-приятиях на пути от источника сырья до конечного потребления используют-ся складские терминалы.

Складскими терминалами называются здания, сооружения, разнообраз-ные устройства, которые предназначены для приемки, хранения и размещения поступающих на них товаров, а также подготовки их к потреблению и отпуску потребителю.

Основными отличиями складов и складских терминалов производствен-ных компаний являются:

1. Склад является затратной составляющей в процессе движения материалов, готовых изделий и сырья.

2. Работа только с определенными материалами и изделиями компании.

3. Наличие единой технологии в компании при выполнении производственных задач по приему, обработке и отпуску изделий и материалов.

4. Создание определенных зон с известными задачами по размещению и обработке изделий и материалов.

5. Оборудование складов определенными стеллажами и техникой для работы с конкретными изделиями и материалами.

6. Выполнение производственного плана по обслуживанию конкретных изделий и материалов предприятия.

Складские затраты представляют собой дополнительные затраты, которые вызваны продолжением процесса производства в сфере обращения, таким образом, данные затраты носят производительный характер.

Описание программы

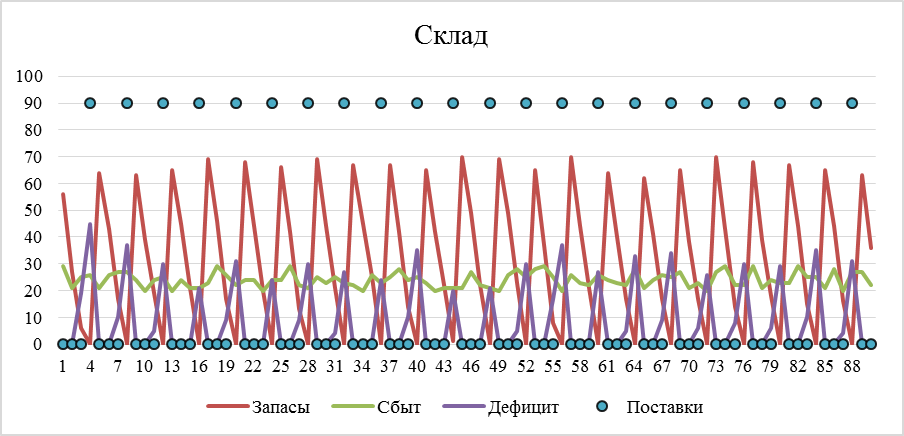

Моделируется работа склада за период 90 дней. Начальный запас сырья является случайным, отгрузка является случайной и находится в диапазоне [20; 30]. Цены по статьям расхода и прибыли фиксированные и равны 20 руб./ед. прод. Поставка (Q) в 90 единиц происходит каждые 4 дня. Задержек не предусмотрено. Может возникать дефицит сырья, в программе считаются суммарные потери.

Работа программы

Работа программы представлена в таблице 1 и на рис. 1.

Сумма потерь представлена в таблице 2.

Таблица 1 — Работа склада

| t | g(t) | m(t) | r(t) | Q(t) | w(t) |

Продолжение таблицы 1

Продолжение таблицы 1

5 AAAAIgEAABkAAAAAAAAAAAAAAAAASAUAAGRycy9fcmVscy9lMm9Eb2MueG1sLnJlbHNQSwECLQAU AAYACAAAACEA5XqSpdwAAAAFAQAADwAAAAAAAAAAAAAAAAA4BgAAZHJzL2Rvd25yZXYueG1sUEsB Ai0AFAAGAAgAAAAhAKIIB5H8BAAAhyYAABUAAAAAAAAAAAAAAAAAQQcAAGRycy9jaGFydHMvc3R5 bGUxLnhtbFBLAQItABQABgAIAAAAIQB4PHOxOQ4AAOVVAAAVAAAAAAAAAAAAAAAAAHAMAABkcnMv Y2hhcnRzL2NoYXJ0MS54bWxQSwECLQAUAAYACAAAACEAHBSnqAIBAABuAwAAFgAAAAAAAAAAAAAA AADcGgAAZHJzL2NoYXJ0cy9jb2xvcnMxLnhtbFBLBQYAAAAACQAJAFICAAASHAAAAAA= ">

Рис. 1. Диаграмма работы склада

Таблица 2 — Потери при работе склада

| Wsum | ||||||||||

| Ср. знач. | ||||||||||

| Ср.ошибка | 404,672 |

Задача оптимизации

Далее была поставлена задача оптимизации. Нужно было оптимизировать суммарные потери при работе склада. Параметр объём поставки варьируется случайным образом от 60 до 110, параметр стоимость хранения варьируется от 15 до 25. В программе совершается 20 итерационных шагов.

Результаты экспериментов оптимизации представлены в таблице 3.

Таблица 3 — Оптимизационные эксперименты

| № | Qstat | C2 | Wmin |

| 55972,9 | |||

| 50664,7 | |||

| 77723,6 | |||

| 51047,9 | |||

| 63041,7 | |||

| 49130,5 | |||

| 72151,6 | |||

| 184069,4 | |||

| 173581,5 | |||

| 58905,5 | |||

| 340443,5 | |||

| 68920,9 | |||

| 65938,2 |

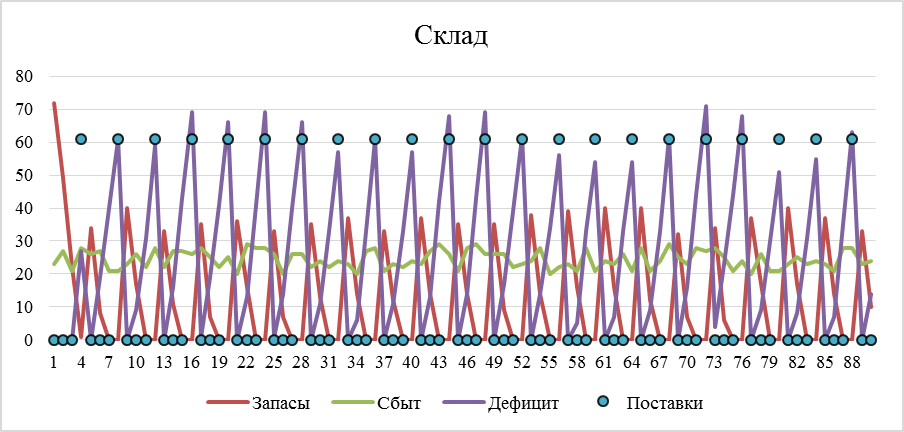

Минимальное значение потерь: 49130,5; оно достигается при Q=61 и C2=15. Диаграмма работы склада при таких параметрах представлена на рис. 3.

u cmVsc1BLAQItABQABgAIAAAAIQCrFs1GuQAAACIBAAAZAAAAAAAAAAAAAAAAAEcFAABkcnMvX3Jl bHMvZTJvRG9jLnhtbC5yZWxzUEsBAi0AFAAGAAgAAAAhANtKFfTdAAAABQEAAA8AAAAAAAAAAAAA AAAANwYAAGRycy9kb3ducmV2LnhtbFBLAQItABQABgAIAAAAIQCiCAeR/AQAAIcmAAAVAAAAAAAA AAAAAAAAAEEHAABkcnMvY2hhcnRzL3N0eWxlMS54bWxQSwECLQAUAAYACAAAACEALq3M41IOAADe VQAAFQAAAAAAAAAAAAAAAABwDAAAZHJzL2NoYXJ0cy9jaGFydDEueG1sUEsBAi0AFAAGAAgAAAAh ABwUp6gCAQAAbgMAABYAAAAAAAAAAAAAAAAA9RoAAGRycy9jaGFydHMvY29sb3JzMS54bWxQSwUG AAAAAAkACQBSAgAAKxwAAAAA ">

Рис. 3. Диаграмма работы склада

Выводы

В программе было сымитирована работа простейшего склада, где есть начальный запас, поставки, отгрузка, дефицит. Смоделирована работа данного склада за 90 дней. В ходе оптимизации найдены значения размера поставки и стоимости хранения, чтобы суммарные потери были наименьшими.

Список литературы и информационных источников

1. Таха Х.А. Введение в исследование операций. 7-е издание.: Пер. с англ. — Москва: Издательский дом "Вильяме", 2005. — 912 с.

2. Седов В.И. Логистические процессы оптового склада: М.: Прогресс, 2014.

3. Бабаев С. Управление закупками и продажами / Российская торговля, 2015, № 5/6.