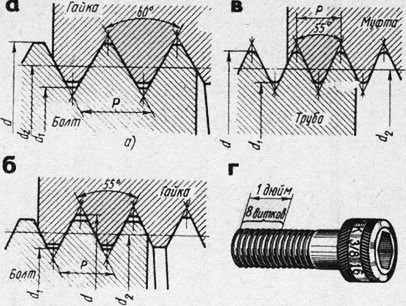

В машиностроении, как правило, применяют три системы резьб: метрическую, дюймовую и трубную.

Метрическая резьба имеет треугольный профиль с плоскосрезанными вершинами (рис. 3, а) и характеризуется следующими основными элементами: угол профиля 60°, диаметры и шаг выражаются в метрической системе мер — в миллиметрах.

Метрические резьбы делят на резьбы с крупным шагом (для наружных диаметров 1—68 мм) и резьбы с мелкими шагами (для диаметров 1—600 мм); шаги для крупных резьб — 0,25 — 6 мм, для мелких резьб — 0,2 — 6 мм.

Метрические резьбы с крупным шагом обозначают: М20 (число — наружный диаметр резьбы); с мелкими шагами: М20х 1,5 (первое число — наружный диаметр, а второе — шаг).

Применяют метрические резьбы в основном как крепежные: с крупным шагом — при значительных нагрузках и для крепежа (болтов, гаек, винтов), с мелкими шагами — при малых нагрузках и тонких регулировках.

Дюймовая резьба (рис. 3, б, в, г) имебт треугольный проскосрезанный профиль с углом 55 ° (резьба Витворта) или 60 ° (резьба Селлерса). Все размеры этой резьбы даются в дюймах (1” =25,4 мм). Шаг выражается числом ниток (витков) на длине оДного дюйма.

Стандартизована дюймовая резьба диаметрами от 3/16 до 4” и числом ниток на 1” —24 — 3. Обозначается ее наружный диаметр в дюймах. От метрической отличается большим шагом.

В СССР при проектировании новых конструкций применение дюймовой резьбы не разрешается. Ее используют при изготовлении запасных частей для машин и оборудования, полученных из стран, где применяется дюймовая резьба.

Трубная цилиндрическая резьба стандартизована, представляет собой мелкую дюймовую резьбу. В отличие от дюймовой резьбы она сопрягается без зазоров (для увеличения герметичности соединения) и имеет закругленные вершины.

|

|

Рис. 3. Системы резьб: а — метрическая, 6 — дюймовая, в — трубная, г — деталь с дюймовой резьбой

За номинальный диаметр трубной резьбы применяется внутренний диаметр трубы (диаметр отверстия, или, как говорят, «диаметр трубы в свету»), т. е. наружный диаметр трубной резьбы будет больше номинального диаметра на величину удвоенной толщины стенок трубы.

Трубная цилиндрическая резьба применяется для наружных диаметров 1/8 — 6” с числом ниток на 1” от 28 до 11. Угол профиля 55°.

Трубная цилиндрическая резьба применяется на трубах для их соединения, а также на арматуре трубопроводов и других тонкостенных деталей.

Трубная цилиндрическая резьба обозначается: Труб 3/4” (цифры — номинальный диаметр резьбы в дюймах).

Стандартизованы трубные резьбы диаметром от 2/8 до 6” с числом ниток на 1 “ – 28-11.

Инструменты для нарезания резьбы

Далее: Нарезание внутренней резьбы

Резьбы на деталях получают нарезанием на сверлильных, резьбонарезных и токарных станках, а также и накатыванием, т. е. методом пластических деформаций. Инструментом для накатывания резьбы служат накатные плашки, накатные ррлики и накатные головки. Иногда резьбу нарезают вручную.

Внутреннюю резьбу нарезают метчиками, наружную — плашками, прогонками и другими инструментами.

Метчики по назначению делят на ручные, машинно-ручные и машинные; в зависимости от профиля нарезаемой резьбы — на три типа: для метрической, дюймовой и трубной резьб; по конструкции — на цельные, сборные (регулируемые и самовыключающиеся) и специальные.

|

|

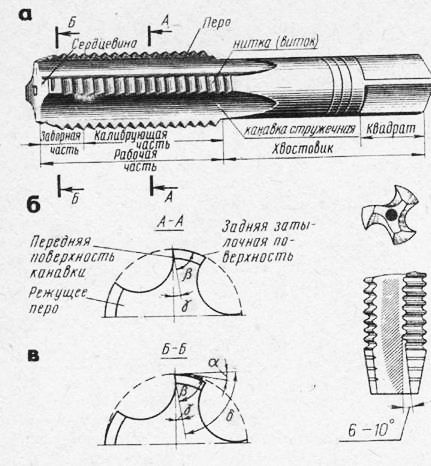

Метчик состоит из двух основных частей: рабочей и хвостовой.

Рабочая часть представляет собой винт с несколькими продольными прямыми или винтовыми канавками. В метчиках для вязких металлов на заборной части имеется скос 6—10° в направлении, обратном направлению резьбы: при правой резьбе скос левый, при левой — правый скос. Это улучшает отвод стружки.

Рабочая часть метчика служит для нарезания резьбы. Метчики с винтовыми канавками применяют для нарезания точных резьб.

Рабочая часть метчика состоит из заборной и калибрующей частей.

Заборная (или режущая) часть обычно делается в виде конуса, она производит основную работу при нарезании резьбы.

Калибрующая (направляющая) часть — резьбовая часть метчика, смежная с заборной частью. Она направляет метчик в отверстие и калибрует нарезаемое отверстие.

Хвостовик-стержень служит для закрепления метчика в патроне или удержания его в воротке (при наличии квадрата) во время работы.

Канавки представляют собой углубления между режущими зубьями (перьями), получающимися путем удаления части металла. Эти канавки служат для образования режущих кромок и размещения стружки при нарезании резьбы. Профиль канавки образуется передней поверхностью, по которой сходит стружка, и задней поверхностью, служащей для уменьшения трения перьев метчика о стенки нарезаемого отверстия.

Резьбовые части метчика, ограниченные канавками, называются режущими перьями (рис. 1, б). Режущие перья (зубья) имеют форму клина.

Рис. 1. Метчик ручной: а — конструкция, б — элементы, в — главные углы

|

|

Режущими кромками метчика называются кромки на режущих перьях метчика, образованные пересечением передних поверхностей канавки с затылочными поверхностями рабочей части.

Сердцевина — это внутренняя часть тела метчика, измеряемая по диаметру окружности, касательной ко дну канавок метчика. Метчики для нарезания резьбы в нержавеющих сталях имеют более массивную (толстую) сердцевину.

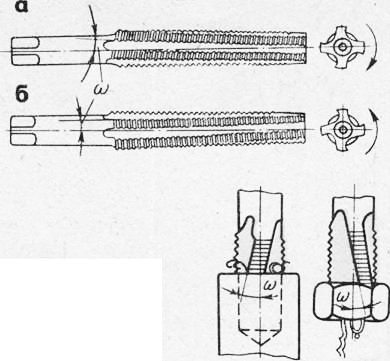

Канавки у метчика обычно делают прямые, так как они проще в изготовлении. Однако для улучшения условий резания и получения точных резьб применяются метчики не с прямыми, а с винтовыми спиральными канавками. Угол наклона а> винтовой канавки этих метчиков составляет 8 — 15°. Для нарезания глухих отйерстий накпокРэтих канавок делают правый (рис. 2, а), чтобы стружка легко выходила вверх, для нарезания сквозных отверстий наклон делают левый (рис. 2, б), чтобы стружка выходила вниз.

Метчики диаметром до 22 мм обычно изготовляют с тремя, а диаметром от 22 до 52 мм — с четырьмя канавками. Специальные метчики на калибрующей части канавок не имеют.

Рис. 2. Метчики с винтовыми канавками

Рис. 3. Комплект метчиков

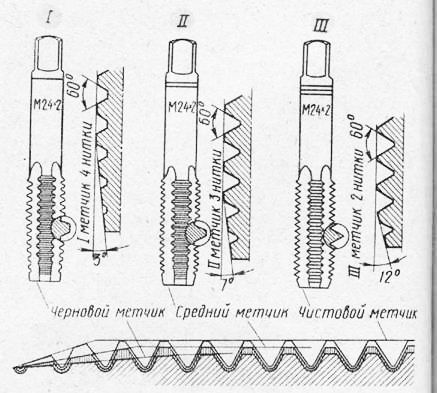

Ручные метчики для метрической и дюймовой резьб стандартизованы и изготовляются комплектом из двух метчиков для резьбы с шагом до 3 мм включительно (для основной метрической резьбы диаметром от 1 до 52 мм и для дюймовой резьбы диаметром от 1/4 до 1 “) и комплектом из трех метчиков для резьбы с шагом свыше 3 мм.

В комплект, состоящий из трех метчиков, входят черновой, средний и чистовой метчики. Все метчики комплекта имеют разный диаметр.

Первый (черновой) метчик нарезает черновую резьбу, снимая при этом до 60% металла (стружки); второй (средний) метчик нарезает уже более точную резьбу, снимая до 30% металла; третий (чистовой) метчик снимает еще до 10% металла, имеет полный профиль резьбы и используется для окончательного, точного нарезания резьбы и ее калибровки. Чтобы определить, какой метчик является черновым, какой — средним, а какой — чистовым, на хвостовой части делают соответственно одну, две или три круговые риски (кольца) или же ставят соответствующий номер. На хвостовой части проставляют размер резьбы, для нарезания которой этот метчик предназначен.

Комплект ручных метчиков из двух штук изготовляют путем удлинения заборного конуса и некоторого увеличения диаметра первогр метчика.

По конструкции режущей части метчики бывают цилиндрические и конические.

При цилиндрической конструкции метчиков все три инструмента комплекта имеют соответствующие диаметры. У чистового метчика полный профиль резьбы, диаметр среднего метчика меньше нормального на 0,6 глубины нарезки, а диаметр чернового метчика меньше диаметра резьбы на полную глубину нарезки. У чернового метчика длина заборной части равна 4 —7 ниткам, у среднего — 3 — 3,5 и чистового — 1,5 — 2 ниткам.

Угол наклона заборной части у чернового метчика равен 3°, у среднего 7°, у чистового 12° (рис. 3).

При конической конструкции метчиков все три инструмента комплекта имеют одинаковый диаметр и полный профиль резьбы с различной длиной заборных частей. Резьба в пределах заборной части делается конической и дополнительно срезается по вершинам зубьев на конус.

В конических метчиках заборная часть равна: у чернового метчика — всей длине рабочей части, у среднего — половине этой длины, у чистового — двум ниткам.

Конические метчики применяют обычно для нарезания сквозных отверстий. Глухие отверстия нарезаются цилиндрическими метчиками.

Метчики., выпускают со шлифованным и нешлифованным профилем зубьев. Шлифованные создают резьбу более точцую с более чистой поверхностью.

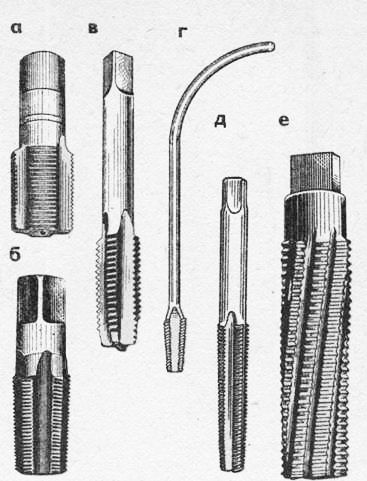

Рис. 4. Виды метчиков: а — цилиндрический, б — конический, в — гаечный, г — с изогнутым хвостовиком, д — плашечный

По точности нарезаемой резьбы метчики делят на четыре группы: С, D, Е и Н. Метчики группы С — самые точные, группы Е и Н — менее точные с нешлифованным профилем зубьев. Метчики С и D — шлифованные, ими нарезают высококлассные резьбы, Е и Н — для резьб 9-го квалитета.

Машинно-ручные метчики применяют для нарезания метрической, дюймовой и трубной цилиндрической й конической резьб.

Машинно-ручные метчики служат для нарезания резьбы в сквозных и глухих отверстиях всех размеров машинным способом и вручную с шагом до 3 мм включительно. Метчики этого типа изготовляют двух видов: одинарные для сквозных и глухих отверстий и комплектные (2 шт.): черновой и чистовой.

У машинных и машинно-ручных метчиков на хвостовике делают кольцевые канавки для зажима в быстросменных патронах.

Машинное метчики применяют для нарезания на станках сквозных и глухих отверстий. Они бывают цилиндрические (рис. 4, а) и конические (рис. 4, б).

Гаечные метчики (рис. 4, в) служат для нарезания метрической резьбы в гайках за один проход вручную или на сверлильных и резьбонарезных станках. Они выполняются одно-комплектными, имеют длинную режущую часть (12 витков). Хвостовик у них также длинный, что дает возможность нанизывать на него гайки гГри нарезании.

Изготовляют также гаечные метчики с изогнутым хвостовиком (рис. 4, г)., закрепляемые в специальных патронах на гайконарезных автоматах. Они дают возможность гайкам непрерывно автоматически сбрасываться по мере нарезания.

Плашечные метчики (рис. 4, д) отличаются от гаечных наличием большого заборного конуса и предназначаются для предварительно-го нарезания резьбы в плашках за один проход.

Маточные метчики (рис. 4, е) применяют для зачистки резьбы в плашках после нарезания плашечным метчиком, а также для зачистки резьбы в плашках, находящихся в работе. В маточных метчиках канавки делают с правой.спиралью.

Специальные метчики составляют большую группу, в которую входят ненормализованные конструкции метчиков: бесканавочные, комбинированные, метчик-сверло с винтовыми канавками, метчик-протяжка.

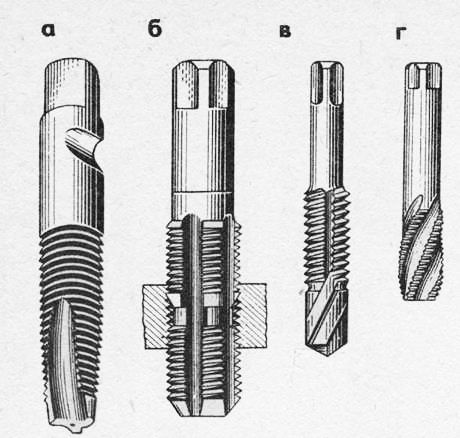

Метчики бесканавочные (рис. 5, а) применяют для нарезания сквозных резьб диаметром до 10—12 мм.

Длина заборной части метчика такая же, как и у обычных машинных. Длина канавки (с выходом) на 3 — 5 ниток больше длины заборной части! Бесканавочные метчики гораздо прочнее обычных. Благодаря длинной резьбовой части метчик можно перетачивать несколько раз. Высокая производительность труда при нарезании резьбы является главным достоинством бесканавочных метчиков. Для нарезания резьбы в глухих отверстиях эти метчики непригодны.

Комбинированные метчики состоят из двух частей, разделенных шейкой (рис. 5, б).

Первая часть служит для предварительного нарезания резьбы, а вторая — для окончательного (чистового) нарезания резьбы. Комбинированный инструмент — метчик-сверло (рис. 5, в) позволяет совместить сверление и нарезание резьбы в одну операцию, что значительно повышает производительность. Применение сверла-метчика возможно при нарезании сквозных отверстий при принудительной подачи при условии, что метчик вступает в работу после выхода вершины сверла из отверстия. В противном случае сверло вынуждено работать с подачей, равной шагу нарезаемой резьбы.

Рис. 5. Специальные метчики: а — бесканавочный, б — комбинированный, в — метчик-сверло, г — с винтовыми канавками

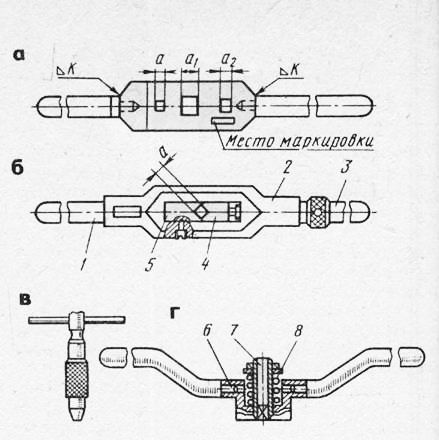

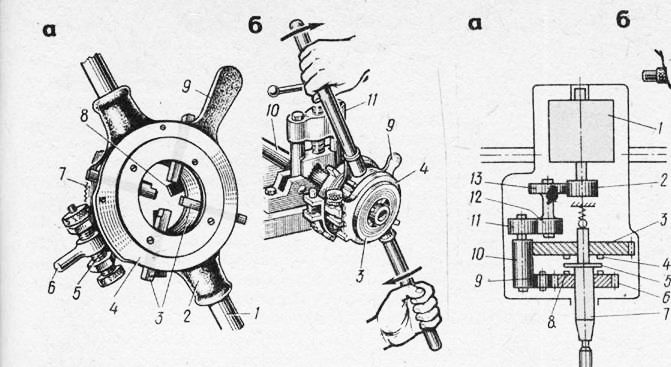

Рис. 6. Воротки: а — нерегулируемый, б — с регулируемым отверстием, в — торцовый, г — тарированный; 1 — рукоятка, 2 — рамка, 3 — подвижная рукоятка, 4, 5 — сухари подвижные, 6 — корпус, 7 — втулка, 8 — пружина

Рис. 7. Универсальный вороток: а — первый вариант, б — второй вариант

Применяют и другие комбинированные инструменты: метчик-развертку, зенкер-раз-вертку-метчик и др.

Замена нескольких инструментов одним комбинированным позволяет значительно сократить вспомогательное время, затрачиваемое на смену инструмента.

Метчики с винтовыми канавками (рис. 5, г) имеют угол наклона канавки 35°, что обеспечивает свободный выход стружки по спирали и исключает возможность срыва резьбы. Метчиком можно нарезать резьбу на высоких скоростях. Один метчик с винтовой канавкой равноценен комплекту обычных метчиков.

Применение этих метчиков для обработки деталей из чугуна, латуни, нержавеющей стали и других материалов позволило повысить производительность труда в три раза по сравнению с применением обыкновенных. Метчики изготовляют из инструментальной стали У8, У12 и Р18.

Воротки. Метчики при нарезании резьбы вручную вращают с помощью воротков, устанавливаемых на квадраты хвостовиков.

Нерегулируемые воротки могут иметь одно или три отверстия (рис. 6, а) и регулируемое отверстие (рис. 6, б). Кроме этих применяют воротки торцовые (рис. 6, в) для вращения при нарезании резьбы в труднодоступных местах.

Тарированные воротки (рис. 6, г) применяют для нарезания резьбы в глубоких и глухих отверстиях. Они состоят из корпуса 6, втулки 7 и пружины 8. Корпус и втулка имеют сцепляющиеся косые кулачки, которые при превышении усилия, передаваемого рукой работающего, выходят из зацепления, в результате чего втулка с метчиком не будет вращаться и тем самым предохранит его от поломки.

Универсальный вороток (рис. 7, а) предназначен для закрепления плашек с наружным диаметром 20 мм всех видов метчиков и разверток, имеющих хвостовики квадратного сечения со сторонами до 8 мм. В корпусе, закрытом крышкой, размещен механизм, позволяющий изменять величину квадратного отверстия. Механизм приводится в движение винтом с рифленой головкой. Резьбовая часть винта связана с одним из четырех кулачков, свободно размещенных внутри корпуса.

При вращении винта смещается кулачок, образующий одну из сторон квадрата. Опускаясь, кулачок нажимает на скошенный угол второго кулачка, двигая его вправо, который в свою очередь поднимает следующий кулачок, а тот смещает влево четвертый. Таким образом, есе четыре стороны квадратного отверстия уменьшаются в равной степени. Такая регулировка квадратного отверстия позволяет закреплять различные виды метчиков и разверток.

Для закрепления плашек в корпусе универсального воротка имеется гнездо. Плашки закрепляются винтами.

Применение описанного приспособления исключает брак при нарезании резьбы плашками. Оно заменяет слесарю набор воротков, плашкодержатель и специальные направляющие приспособления к нему.

Другой вариант универсального воротка (рис. 7, б) позволяет нарезать резьбу в труднодоступных местах. Метчик здесь крепится с помощью четырех кулачков, размещенных в корпусе. Винт, вращаясь, смещает кулачки и изменяет размеры квадратного отверстия. Удлиненная часть корпуса обеспечивает перпендикулярность метчика к плоскости вращения воротка. При установленных рукоятках вороток используется как обычно. Для нарезания резьбы в труднодоступных местах ручки отвинчиваются. В удлиненную часть корпуса воротка вставляется конец торцового ключа. Благодаря наличию подпружиненного шарика вороток надежно закрепляется на установленном в него метчике.

Нарезание внутренней резьбы

Далее: Нарезание наружной резьбы

Нарезание внутренней резьбы. Просверленное отверстие, в котором нарезают резьбу метчиком, должно быть обработано зенкером или же проточено. При нарезании резьбы материал частично «выдавливается», поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы. Изменение величины отверстия при нарезании резьбы у твердых и хрупких металлов меньше, чем у мягких и вязких.

Если просверлить под резьбу отверстие диаметром, точно соответствующим внутреннему диаметру резьбы, то материал, выдавливаемый при нарезании, будет давить на зубья метчика, отчего они в результате большого трения сильно нагреваются и к ним прилипают частицы металла.. Резьба может получиться с рваными нитками, а в некоторых случаях возможна поломка метчика. При сверлении отверстия слишком большого диаметра резьба получится неполной.

Подбор сверл для сверления отверстий под резьбу.

Размеры воротка для закрепления метчика выбирают в зависимостм от диаметра метчиков. Общую длину и диаметр рукоятки воротка определяют по следующим установленным практикой формулам:, L =200 + 100, d =0,50 + 5, где L — длина воротка, мм; О — диаметр метчика, мм; d — диаметр рукоятки воротка, мм.

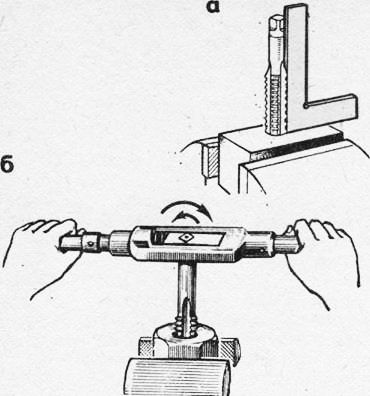

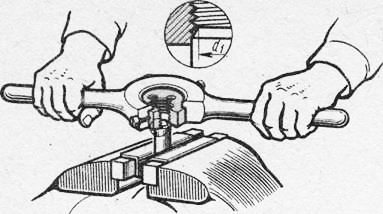

После подготовки отверстия под резьбу и выбора воротка заготовку закрепляют в тисках и в ее отверстие вставляют вертикально метчик по угольнику.

Прижимая левой рукой вороток к метчику, правой поворачивают его вправо до тех пор, пока метчик не врежется на несколько ниток в металл и не займет устойчивое положение, после чего вороток берут За рукоятку двумя руками и вращают с перехватом рук через каждые пол-оборота.

В целях облегчения работы вороток с метчиком вращают не все время по направлению часовой стрелки, а оди(+?два оборота вправо и пол-оборота влево и т. д. Благодаря такому возвратно-вращательному движению метчика стружка ломается, получается короткой (дробленой), а процесс резания значительно облегчается.

Закончив нарезание, вращением воротка в обратную сторону вывертывают метчик из отверстия, затем прогоняют его насквозь.

Метчиком вручную изготовляют резьбу по 6—10-му квалитетам.

Паста для смазки резьбонарезного инструмента. При нарезании резьб в деталях из силумина, алюминия стружка налипает на метчик и вследствие-этого возникают задиры; при нарезании резьбы в нержавеющих, жаропрочных и других высоколегированных сталях метчик.быстро затупляется.

Рис. 1. Нарезание внутренней резьбы: а — установка метчика, б — процесс нарезания

Смазка, предложенная новатором Г. Д. Петровым, дает возможность получения высококачественной резьбы с наименьшими затрата.ми труда. Она имеет следующий состав (%): олеиновая кислота — 78, стеариновая кислота — 17, сера тонкого помола — 5.

Стеариновую и олеиновую кислоты смешивают при температуре 60 —65 °С, затем смесь-охлаждают до 20 °С и смешивают с серой тонкого помола. Инструментом, смазанным этой пастой, легко нарезается резьба в отверстиях деталей, подвергнутых закалке до HRC 38-42.

Нарезание наружной резьбы

Далее: Нарезание резьбы на трубах

Наружную резьбу нарезают плашками вручную и на станках.

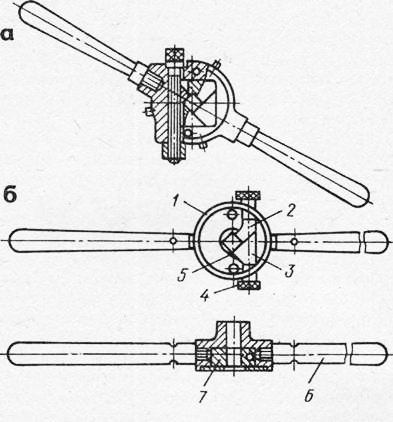

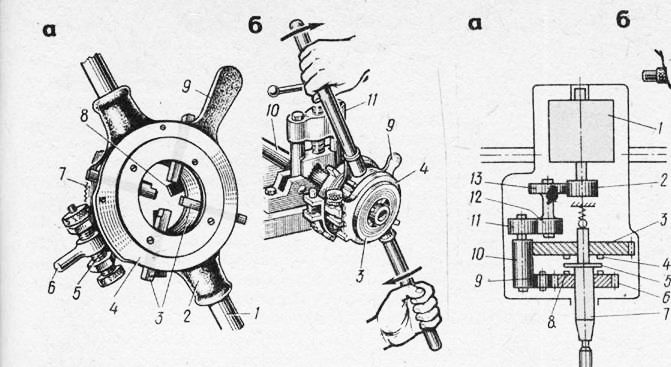

В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

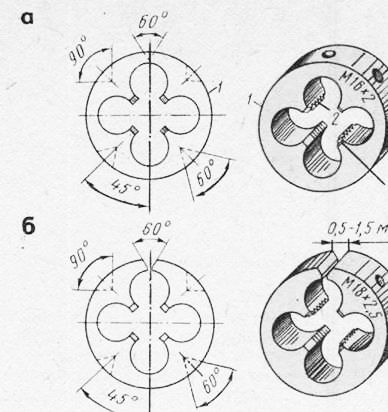

Круглые плашки (лерки) изготовляют цельными и разрезными.

Цельная плашка представляет собой стальную закаленную гайку, в которой через резьбу прорезаны сквозные продольные отверстия, образующие режущие кромки и служащие для выхода стружки. С обеих сторон плашки имеются заборные части длиной 1/2 — 2 нитки. Эти плашки применяют при нарезании резьбы диаметром до 52 мм за один проход.

Диаметры цельных круглых плашек предусмотрены стандартом для основной метрической резьбы — от 1 до 76 мм, для дюймовой — от 1/4 до 2”, для трубной — от 1 /8 до 1 72”.

Круглые плашки при нарезании резьбы вручную закрепляют в специальном воротке.

Разрезные плашки в отличие от цельных имеют прорезь (0,5 —1,5 мм), позволяющую регулировать диаметр резьбы в пределах 0,1—0,25 мм. Вследствие пониженной жесткости нарезаемая этими плашками резьба имеет недостаточно точный профиль.

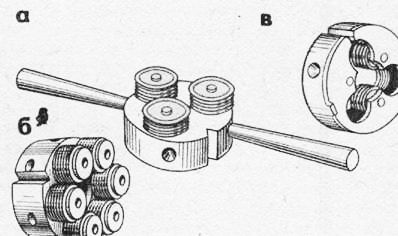

Резьбонакатные плашки применяют для накатывания точных профилей резьбы. Резьбонакатные плашки имеют корпус, на котором устанавливают накатные ролики с резьбой. Ролики можно регулировать на размер нарезаемой резьбы. Плашки вращают двумя рукоятками, ввертываемыми в корпус.

С помощью резьбонакатных плашек нарезают резьбы диаметром от 4 до 33 мм и шагом от 0,7 до 2 мм 6 —8-го квалитетов. Накатку выполняют на станках, а также вручную. РеЗьба получается более прочной, поскольку волокна металла в винтах не перерезываются. Кроме того, благодаря давлению плашек волокна упрочняются. Так как резьба только выдавливается, поверхность получается более чистой. Накатывание резьбы производится так же, как и нарезание клуппами.

На рис. 2, б показана резьбонакатная малогабаритная плашка типа НПН, применяемая для накатывания резьб Мб и М12 на сверлильных и токарных станках.

Плашка, изображенная на рис. 2, в, предназначена для накатывания резьб на тонкостенных трубах на сверлильных и токарных станках, а также вручную.

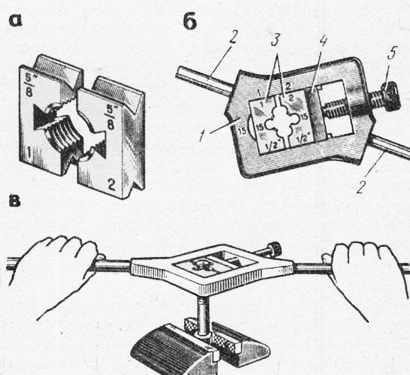

Раздвижные (призматические) плашки в отличие от круглых состоят из двух половинок, называемых полуплашками. На каждой из них указаны размер наружной резьбы и цифра или для правильного закрепления в приспособлении (клуппе). На наружной стороне полуплашек имеются угловые канавки (пазы), которыми они устанавливаются в выступы клуппа.

Для равномерного распределения давления винта на полуплашки во избежание перекоса между полуплашками и винтом помещают сухарь.

Раздвижные (призматические) плашки изготовляют комплектами по 4 —5 пар в каждом; каждую пару по мере необходимости вставляют в клупп. Раздвижные плашки изготовляют для метрической резьбы диаметром от Мб до М52 мм, для дюймовой — от 1/4 до 2” и для трубной резьбы — от ‘/8 до 1 3/4”. Раздвижную плашку закрепляют в клуппе (рис. 271, б), который состоит из косой типа НПН, в — для накатывания на тонкостенных трубах рамки с двумя рукоятками и зажимного винта. Полуплашки вставляют в выступы рамки, вводят сухарь и закрепляют винтом. Клуппы, в которых устанавливают призматические плашки, изготовляют шести размеров — от №1до №6. Работа клуппом показана на рис. 3, в.

Рис. 1. Цельная (а), разрезная (б) плашки: 1 — плашка, 2 — резьба, 3 — заборная часть

Рис. 2. Резьбонакатные плашки: а — малогабаритная типа MI1H, б — резьбонакатная

Рис. 3. Раздвижные призматические плашки: а — полуплашки, б — клупп, в — нарезание резьбы

Рис. 4. Нарезание резьбы плашкой

Нарезание наружной резьбы. При нарезании резьбы плашкой надо иметь в виду, что в процессе образования профиля резьбы металл изделия, особенно сталь, медь и др., «тянется», диаметр стержня увеличивается. Вследствие этого усиливается давление на поверхность плашки, что приводит к ее нагреву и прилипанию частиц металла, поэтому резьба получается рваной.

При выборе диаметра стержня под наружную резьбу следует руководствоваться теми же соображениями, что при выборе отверстий под внутреннюю резьбу. Хорошее качество резьбы можно получить в случае, если диаметр стержня на 0,3 — 0,4 мм меньше наружного диаметра нарезаемой резьбы. Если диаметр стержня будет значительно меньше требуемого, то резьба получится неполной; если же диаметр стержня будет больше, то плашка или не сможет быть навинчена на стержень и конец стержня будет испорчен, или во время нарезания зубья плашки вследствие перегрузки могут сломаться.

При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, чтобы выступающий над уровнем губок конец его был на 20 — 25 мм больше длины нарезаемой части. Для обеспечения врезания на верхнем конце стержня снимают фаску.

Затем на стержень накладывают закрепленную в клупп плашку и с небольшим нажимом вращают клупп так, чтобы плашка врезалась примерно на одну-две нитки. После этого нарезаемую часть стержня смазывают маслом и вращают клупп с равномерным давлением на обе рукоятки так, как при нарезании метчиком, т. е. один-два оборота вправо и пол-оборота влево.

Для предупреждения брака и поломки зубьев плашки необходимо следить за перпендикулярным положением плашки по отношению к стержню: плашка должна врезаться в стержень без перекоса.

Нарезанную внутреннюю резьбу проверяют резьбовыми калибрами-пробками, а наружную — резьбовыми микрометрами или резьбовыми калибрами-кольцами и резьбовыми шаблонами.

Нарезание резьбы клуппами проводят в следующем порядке. Устанавливают в клупп плашки и раздвигают их на размер несколько больший, чем диаметр нарезаемой заготовки, зажимают заготовку в тисках в вертикальном положении и запиливают на торце фаску; надевают клупп на стержень заготовки и плотно сдвигают плашки винтом.

Клупп с плашками, смазанными смешанным или осерненным маслом, поворачивают на 1 —1 У2 оборота по часовой стрелке, затем на V4 — Ч2 оборота обратно. Нарезав резьбу, клупп перемещают, вращая его в обратную Сторону для схода на конец стержня; затем поджимают плашку винтом и проходят резьбу вторично.

Проверяя резьбу калибром или гайкой (в крайнем случае), повторяют проходы до получения резьбы нужного размера. По окончании работы плашки вынимают из клуппа, очищают от стружки, тщательно протирают и смазывают маслом.

Высокопроизводительные методы нарезания резьбы. Многие детали машин соединяют с помощью резьбовых соединений (тракторы, автомобили, металлорежущие и другие станки), что представляет собой трудоемкий процесс. Находят применение закаленные самовыдавливающие винты, которыми через пробитые отверстия соединяют листовые детали.

На Волжском автомобильном заводе широко применяют закаленные самонарезающиеся винты для чугунных и стальных деталей. Винты при вращении с подачей выдавливают резьбовые канавки.

На этом же заводе применяют самоконтрящие резьбовые соединения: шестигранную головку, имеющую выточки на нижнем торце, а на верхнем лунки и радиальные канавки; болты с зубчатым буртиком. Все это значительно сокращает трудоемкость сборочных работ.

Для предотвращения отвинчивания болтов применяют клеи (анаэробные смолы) типа ТЕН-3, которые рекомендуются для стопорения соединений, работающих в условиях вибрационной нагрузки.

Нарезание резьбы на трубах

Далее: Механизация нарезания резьбы

Нарезание резьбы осуществляют: наружной — плашкой, внутренней — метчиком.

Клупп состоит из корпуса, длинных рукояток, четырех плоских резьбовых плашек (гребенок), которые могут одновременно сближаться к центру или расходиться от него при повороте планшайбы. Благодаря этому одним и тем же клуппом можно пользоваться для нарезания труб разных диаметров.

Плашки в зависимости от диаметра трубы устанавливают вращением червяка, находящегося в сцеплении с зубчатым сектором, а после установки нужного размера стопорят нажимом рычага. Точная установка резьбовых плашек на нужный диаметр осуществляется по делениям (нониусу) на корпусе клуппа.

Кроме четырех резьбовых плашек в корпусе клуппа установлены направляющие плашки 8 (гладкие, без резьбы), которые обеспечивают устойчивое положение клуппа на трубе при нарезании резьбы.

К клуппу прилагаются несколько комплектов плашек (гребенок), допускающих нарезание трубных резьб диаметром от 1/2 до 3”.

Нарезание трубной резьбы клуппом осуществлять в таком порядке:

– осмотреть плашки: внешний вид, стружечные канавки, которые должны быть чистыми, без заусенцев и других пороков. Режущие кромки должны быть острыми, без задиров, завалов и выкрошенных мест и изломов;

– конец нарезаемой трубы 10 закрепить в трубном прижиме;

– часть трубы, на которой будет нарезаться резьба, смазать маслом (олифой);

– установить клупп на трубу и сблизить плашки с нажимом, рассчитанным так, чтобы резьба была нарезана в несколько проходов (для диаметров до 1” достаточно два прохода, а для диаметров больше 1” — три прохода);

– вращать клупп вокруг трубы в четыре приема, т. е. за каждый прием повернуть примерно на 90°;

– не свертывая клуппа с трубы, рукояткой планшайбы раздвинуть плашки, и тогда клупп снимается свободно с трубы;

– проверить качество нарезанной резьбы; клупп с плашками тщательно протереть, смазать минеральным маслом.

Механизация нарезания резьбы

Далее: Способы удаления поломанных метчиков

Нарезание резьбы вручную является малопроизводительной и трудоемкой операцией, поэтому при возможности стремятся применить средства механизации.

Для механизации процесса нарезания резьбы в крупногабаритных деталях, а также при монтаже (сборке) изделий применяют такие специальные ручные механизированные инструменты, как электрорезьбонарезатели, пневматические резьбонарезатели и электро-и пневмосверлилки, оснащенные специальными насадками.

Рис. 1. Клупп трубный для резьб размером от 1/2 до 2” с раздвижными плашками: а — устройство, б — прием нарезания резьбы

На рис. 2, а показан электрорезьбонаре-затель. Он имеет встроенный электродвигатель, редуктор, реверсивный механизм и нагрудник.

На валу ротора электродвигателя (рис. 2, а) закреплено зубчатое коледо, которое через зубчатые колеса передает вращение свободно сидящим зубчатым колесам. вращающимся в разные стороны. При нажиме на корпус (рис. 2, б) инструмента сверху вниз шпиндель вдвигается внутрь, его фланец войдет в зацепление с выступом зубчатого колеса, метчик при этом начинает ввертываться в отверстие.

Перед вводом в нарезаемое отверстие метчик смазывают Маслом. Удерживая резбо-нарезатель в руках так, чтобы-не было перекоса метчика относительно оси отверстия, включают электродвигатель и слегка нажимают на корпус.

Рис. 2. Резьбонарезатель с электрическим приводом: а — кинематическая схема, б — работа резьбонарезателем

Рис. 3. Нарезание резьбы в отверстии на сверлильном станке

После нарезания резьбы и прекращения нажатия шпиндель выдвинется из корпуса и фланец войдет в зацепление с выступами зубчатого колеса. Но так как колесо вращается в два раза быстрее, то метчик начнет с удвоенной скоростью вывертываться из отверстия. Производительность в 6 — 10 раз выше производительности ручного способа.

Резьбонарезатель с пневматическим приводом предназначен для нарезания мелких резьб. Четырехклапанный ротационный пневмодвигатель приводит во вращение через редуктор свободно сидящие зубчатые колеса. При нажатии на корпус муфты сцепляются с зубчатым колесом, что соответствует рабочему ходу (нарезание резьбы). Когда корпус за рукоятку оттягивают на себя, шпиндель смещается под действием пружины вниз, муфта сцепляется с зубчатым колесом и происходит ускоренное вывинчивание метчика из отверстия.

Инструмент включают нажатием большого пальца на курок — пропускается сжатый воздух через клапан в двигатель. Отработавший воздух выходит из двигателя через боковые отверстия. Редуктор и реверсивный механизм смазывают густой смазкой через имеющееся в корпусе отверстие.

Перед вводом в отверстие метчик смазывают маслом. Приемы работы показаны на рис. 3, б. Нельзя допускать перекоса метчика относительно оси отверстия. Включая двигатель, следует слегка нажимать на корпус, нарезая резьбу. При прекращении нажима на метчик пневмонарезатель изменит направление вращения, а метчик вывернется из отверстия.

После нарезания резьбу протирают чистой тряпкой и проверяют.

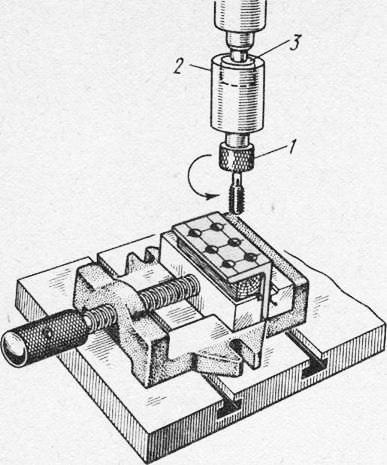

Нарезание резьбы в отверстиях на сверлильных станках является наиболее производительным способом. Нарезание осуществляют с помощью предохранительного патрона, в котором метчик закрепляют на допустимое усилие. При нарезании резьбы в глухом отверстии метчик упирается в дно отверстия, при этом автоматически прекращается вращение.

Предохранительный патрон устанавливают в шпиндель станка, как в обыкновенный патрон с коническим хвостовиком. Метчик вставляют в цангу патрона и закрепляют накидной гайкой. Сверлильный станок налаживают на скорость резания 5 — 8 м/с. После включения электродвигателя проверяют метчик на биение. Затем смазывают метчик маслом и нарезают резьбу. Метчик регулируют на допустимое усилие круглой гайкой, которая стопорится винтом.

Наибольший размер нарезаемой этим резьбонарезателем резьбы 8 мм. Применение машинки ускоряет процесс нарезания резьбы в 8—10 раз по сравнению с нарезанием вручную.

Кроме применения резьбонарезных машинок в серийном и массовом производстве резьбу нарезают на резьбонарезных станках.

Способы удаления поломанных метчиков

Далее: Общие сведения о клепке

При поломке метчик удаляют из отверстия следующими способами:

– если из отверстия торчит обломок метчика, то выступающую часть захватывают плоскогубцами или ручными тисочками и вывертывают обломок из отверстия; при отсутствии выступающей части в канавки метчика продевают концы согнутой вдвое проволоки и вывертывают метчик с ее помощью;

– если небольшой обломок метчика не удается вывернуть с помощью проволоки, метчик разламывают на мелкие куски закаленным пробойником, напоминающим кернер, и куски извлекают из отверстия;

– когда сломан метчик из быстрорежущей стали, деталь с обломком метчика нагревают в муфельной или нефтяной печи и дают ей остыть вместе с печью. При данном способе нагревают деталь в конце смены, т. е. перед выключением печи до следующего дня. Отожженный этим способом метчик высверливают; – если сломан метчик из углеродистой «тали, поступают следующим образом: деталь вместе с застрявшим обломком нагревают докрасна, затем медленно охлаждают ее и после окончательного охлаждения высверливают застрявшую часть метчика;

– если деталь очень большая и ее нагрев связан с большими трудностями, применяют следующие способы: первый — с помощью специальной оправки, имеющей на торце три выступа (рожки), которыми она входит в канавки метчика. Перед удалением осколка метчика из детали в отверстие заливают керосин, чтобы облегчить удаление, после чего вставляют оправку и, осторожно раскачивая вращением воротка, вывертывают осколок. Для извлечения метчиков разных диаметров имеют набор вилок (рожков): второй — с помощью специального зенкера; третий — путем наплавки (наращивания) электродом хвостовика на обломок метчика, поломанного в детали из силумина. После охлаждения метчик свободно вывертывается из отверстия;

– четвертый — с помощью ключа, надеваемого на квадратный конец специальной оправки, приваренной к поломанному метчику, путем травления (из алюминиевых деталей). В теле метчика высверливают отверстие, стараясь не повредить резьбу детали. Травят раствором азотной кислоты, который, хорошо растворяя сталь (материал метчика), незначительно действует на алюминиевый сплав (материал детали). В качестве катализатора применяют кусочки железной (вязальной) проволоки, которые опускают в раствор кислоты, налитой в отверстие метчика. Через каждые 5 — 10 мин использованную кислоту удаляют из отверстия метчика пипеткой, и отверстие вновь наполняют свежей кислотой. Процесс продолжают несколько часов до тех пор, пока металл метчика не будет окончательно разрушен. После этого остатки кислоты удаляют, а отверстие промывают.

Травление проводят также соляной кислотой с подогревом детали.