Цель занятия: уяснить условия создания, особенности проектирования и организации работы на многопредметных линиях с изготовлением изделий периодически чередующимися партиями; освоить методику построениястандарт- плана переменно-поточной линии и разработки регламента работы линии при изготовлении отдельных деталей.

Исходные данные

1.1. На линии, условия работы которой даны в табл. 2.1, изготавливается две партии деталей. Последовательность и нормы времени операций представлены в табл. 2.2.

1.2. Режим работы - двухсменный при пятидневной рабочей неделе.

Содержание работы

2.1. Уяснить особенности серийного производства, обусловливающие

создание многопредметных линий.

2.2. Спроектировать поточную линию.

2.2.1. Рассчитать частные такты работы линии.

2.2.2. Определить потребное количество оборудования, коэффициенты

его загрузки, средний коэффициент загрузки линии.

2.2.3. Начертить схему планировки линии.

2.3.Выполнить оперативно-производственное планирование.

2.3.1. Рассчитать размер партий изготовления деталей, периодичность

их запуска, время занятости линии.

2.3.2. Осуществить выбор транспортных средств.

2.3.3. Построить стандарт-план.

2.4. Разработать регламент работы линии при изготовлении одной из

деталей.

2.4.1. Построить план-график работы оборудования и рабочих на линии.

2.4.2. Определить величину межоперационных оборотных заделов.

2.4.3. Построить график изменения межоперационных оборотных заделов.

2.4.4. Рассчитать потребность в рабочих кадрах.

Таблица 2.1- Условия работы линии

| Номер варианта | Номера (шифры) деталей | Коэффициент планируемых потерь в работе линии | Период комплектования (оборота) за- дела RH, мин | |||||

Всего

| в т.ч. на переналадкур | |||||||

| 01,02 | 0,07 0,07 | 0,03 | ||||||

| 01,08 | 0,08 | 0,03 | ||||||

| 01,09 | 0,06 | 0,04 | ||||||

| 01,10 | 0,06 | 0,02 | ||||||

| 01,11 | 0,07 | 0,03 | ||||||

| 02,08 | 0,06 | 0,03 | ||||||

| 02, 10 | 0,08 | 0,04 | ||||||

| 02, 15 | 0,08 | 0,04 | ||||||

| 03, 04 | 0,08 | 0,04 | ||||||

| 03, 05 | 0,06 | 0,03 | ||||||

| 04, 06 | 0,07 | 0,02 | ||||||

| 02, 06 | 0,07 | 0,02 | ||||||

| 02, 07 | 0,06 | 0,04 | ||||||

| 05, 07 | 0,06 | 0,04 | ||||||

| 04, 11 | 0,08 | 0,04 | ||||||

| 04, 07 | 0,07 | 0,04 | ||||||

| 05, 06 | 0,07 | 0,02 | ||||||

| 06, 07 | 0,08 | 0,03 | ||||||

| 06, 08 | 0,06 | 0,03 | ||||||

| 06, 09 | 0,08 | 0,04 | ||||||

| 06, 12 | 0,07 | 0,02 | ||||||

| 07, 08 | 0,06 | 0,02 | ||||||

| 07, 09 | 0,07 | 0,03 | ||||||

| 07, 10 | 0,08 | 0,03 | ||||||

| 07, 14 | 0,08 | 0,03 | ||||||

| 08, 12 | 0,06 | 0,04 | ||||||

| 08, 09 | 0,07 | 0,02 | ||||||

| 08, 10 | 0,08 | 0,03 | ||||||

| 08, 13 | 0,08 | 0,03 | ||||||

| 09, 10 | 0,06 | 0,02 | ||||||

Таблица 2.2 - Последовательность и нормы времени технологических операций изготовления деталей

| Шифр детали j | Годоваяя програ- мма, тыс.шт | Масса, кг | Нормы времени tij, мин. | ||||||||||||||

| Фрезеро- ваниеплос- кости 6412 | Свер Ление Отвер стий2А125 | Развер тывание отверс тий2135А | Фрезеро вание торца 565 | Сверле ние отверс тий2А125 | Контроль | ||||||||||||

| 3,0 | 2,5 | 4,7 | 2,0 | 1,5 | 2,5 | ||||||||||||

| 8,0 | 3,5 | 2,6 | 4,4 | 2,1 | 1.6 | 3,2 | |||||||||||

| 10,0 | 3,9 | 2,8 | 4,5 | 2,2 | 1,7 | 1,0 | |||||||||||

| 4,5 | 4,0 | 2,9 | 3,5 | 2,3 | 1,8 | 2,0 | |||||||||||

| 15,0 | 4,3 | 3,0 | 4,1 | 2,4 | 1,9 | 3,1 | |||||||||||

| 10,8 | 5,1 | 1,6 | 6,2 | 2,6 | 2,1 | 1,0 | |||||||||||

| 12,4 | 4,8 | 1,2 | 5,1 | 3,2 | 3,0 | 1,5 | |||||||||||

| 9,3 | 3,4 | 1,4 | 4,3 | 2,8 | ЗД | 1,2 | |||||||||||

| 7,6 | 6,5 | 1,8 | 4,2 | 2,0 | 3,2 | 0,9 | |||||||||||

| 5,2 | 3,3 | 1,5 | з,з | 3,1 | 3,3 | 1,2 | |||||||||||

| 2,1 | 3,7 | 2,0 | 4,4 | 3,0 | 3,4 | 1,4 | |||||||||||

| 2,8 | 4,6 | 2,3 | 5,5 | 3,4 | 3,6 | 1,6 | |||||||||||

| 11,0 | 4,0 | 2,7 | 4,5 | 3,3 | 1,4 | 1,7 | |||||||||||

| 3,5 | 6,2 | 1,6 | 4,2 | 2,2 | 1,6 | 1,9 | |||||||||||

| 2,9 | 4,4 | 1,4 | 5,5 | 2,8 | 1,8 | 2,2 | |||||||||||

| Подготовительно-заключительное время Тпз | |||||||||||||||||

| - | |||||||||||||||||

Пояснения к работе

Для предприятия с серийным типом производства характерно периодическое изготовление относительно ограниченной номенклатуры изделий сериями различной величины.

В условиях крупносерийного производства создаются преимущественно переменно-поточные линии, когда не достигается одинаковая производительность на всех операциях при изготовлении детали. Изготовление деталей на такой линии производится периодически-чередующимися регламентированными партиями: после изготовления партии изделий одного наименования все или часть оборудования переналаживается на выпуск партии деталей другого наименования и т.д. Линия, за которой закреплена обработка изделий нескольких наименований, называется многопредметной.

Такой порядок работы на линиях обусловливает специфику их проектирования и организации работы на них.

При закреплении за линией изделий с примерно одинаковой трудоемкостью обработка их будет вестись с единым средним тактом, при расчете которого должны быть учтены только потери времени на переналадку.

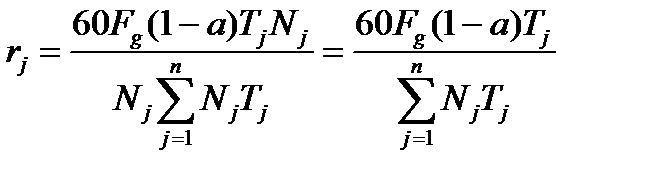

Если закрепленные за линией изделия имеют существенные различия в трудоемкости, рассчитываются частные такты запуска-выпуска каждого изделия в минутах по формуле

где

где  - коэффициент, характеризующий удельный вес годового объема работ по изготовлению изделий в общей трудоемкости работ, подлежащих выполнению на линии;

- коэффициент, характеризующий удельный вес годового объема работ по изготовлению изделий в общей трудоемкости работ, подлежащих выполнению на линии;

n - число наименований изделий, изготавливаемых на линии (по заданию п=2);

Fg- действительный годовой фонд времени работы линии при установленном (S=2) режиме сменности (Fg= 2075*2=4150);

а - коэффициент планируемых потерь времени в работе линии (на ремонт, переналадку оборудования и по другим организационно-техническим причинам);

Nj— годовая программа изготовления j-roизделия, шт.;

- трудоемкость изготовления изделия j-roнаименования;

- трудоемкость изготовления изделия j-roнаименования;

tji- норма времени i-roизделия, мин.

Расчетное количество оборудования на i-й операции при изготовлении j-roизделия, шт., рассчитывается по формуле

Полученное значение округляется до целого (в меньшую сторону только в тех случаях, если расчетное количество рабочих мест превышает принимаемое на величину 0-0,15).

Результаты расчетов необходимо систематизировать в табл. 2.3.

Если для разных деталей на одной и той же операции округленное количество рабочих мест различно, то принимается наибольшее и записывается в графу 6 табл. 2.3.

Таблица 2.3 - Результаты расчетов потребного количества оборудования, коэффициентов его загрузки

| № операции | Наименование оборудования, марка | Нормы времени, мин., и расчетное количество оборудования для изделий | Принятое количест- во оборудо- вания '-ripi | Коэффициент загрузки оборудования на i-й операции ni | |||

| ti | Cpii | ti | Cpji | ||||

| … | Фрезерный, 6412 | 3,5 | |||||

Такт rj, мин.

| Cnpi= |

|

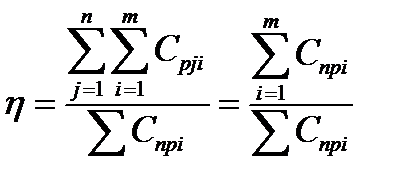

Коэффициент загрузки оборудования на i-й операции

Средний коэффициент загрузки оборудования всей линии

На схеме планировки линий необходимо показать маршрут движения детали по рабочим местам. Оборудование следует размещать в последовательности операций технологического маршрута с учетом возможного территориального сближения рабочих мест, обслуживаемых рабочими совместителями.

Для выполнения оперативно-производственного планирования необходимо рассчитать календарно-плановые нормативы: размер партий, периодичность их запуска, время занятости линии, осуществить выбор транспортного средства и построить стандарт—план.

Размер партии запуска деталей определяется, исходя из следующих соображений. С точки зрения производительности труда целесообразна работа большими партиями, ибо при этом рабочие достигают более высокой производительности, так как уменьшается подготовительно-заключительное время(время на получение задания, установку специальных приспособлений, наладку и установление режима обработки, сдачи работы мастеру или контролеру и т.д.), приходящееся на одну деталь. Однако увеличение партий деталей ведет к увеличению производственного цикла и росту незавершенного производства.

Наиболее благоприятный размер партии определяется следующим образом. Сначала определяется минимально допустимый размер партии, шт.,

где р - коэффициент допустимых потерь на переналадку;

Тпз - подготовительно-заключительное время, мин.

Расчет ведется по ведущей операции той детали, где отношение подготовительно-заключительного времени к норме времени операции будет наибольшим.

Полученный таким расчетом размер партии деталей затем уточняют так, чтобы принятый размер партии был кратен месячной программе запуска, был не меньше суточной потребности в деталях на сборке, сменной или, в крайнем случае, полусменной производительности наиболее высокопроизводительного рабочего места.

Для этого, а также для определения периодичности запуска партий деталей рассчитывают среднедневную потребность, шт.,

где D- 264- количество рабочих дней в году. Периодичность запуска, дн.,

Для упрощения организации работ на линии желательно, чтобы периодичность запуска партий в производство для всех закрепленных за линией изделии была бы одинаковой. При пятидневной рабочей неделе наиболее удобны для эксплуатации линий однодневная, пятидневная, декадная месячная, трехмесячная периодичность запуска.

После принятия единой периодичности запуска размеры партии деталей корректируют: nj = Rdj.

Таблица 2.5- План—график работы оборудования и рабочих на линии

| Технологический процесс | Загрузка рабочих мест | Рабочие на линии | График работы оборудования и рабочих в период обслуживания | ||||

| № операции | ti мин. | Срi | Cпpi | № станка | % загрузки | ||

| 2,6 | 1,78 | А Б | |||||

| +32 -32 | |||||||

| 4,4 | 3,01 | 100 100 100 | В Г Д |

При расчете численности рабочих кадров учитывается возможность многостаночного обслуживания и совмещения профессий.

Практическое задание №3

СЕТЕВОЕ ПЛАНИРОВАНИЕ ПРОЕКТНЫХ РАБОТ

Цель занятия: освоить методику построения сетевых графиков и расчета их временных параметров.

Исходные данные

Данные для построения и расчета параметров сетевых графиков даны в табл.5.1, в которой для каждой работы (над чертой) указаны номера начальных (i) и конечных (j) событий, продолжительность работы в днях (под чертой) и количество исполнителей (в скобках).

Содержание работы

2.1.Построить сетевой график.

2.2.Определить временные параметры событий.

2.3. Рассчитать временные параметры работ.

2.4. Определить длину критического пути и работы, лежащие на нем.

2.5. Выполнить оптимизацию сетевого графика.

Пояснения к работе

Сетевое планирование и управление - это комплекс графических и расчетных методов, организационных мероприятий, обеспечивающих моделирование, анализ и динамическую перестройку плана выполнения сложных проектов и разработок.

Сетевое планирование и управление включает три основных этапа: структурное планирование, календарное планирование и оперативное управление.

| Таблица 5.1 | - Данные для построения и расчета параметров сетевых графиков | |||||||||||||||

| № ва-ри-ан- та | Шифр (код) работы | Огра ниче ние ресур са, чел. | ||||||||||||||

| Продолжительность работы, дн. (количество исполнителей) | ||||||||||||||||

| 1,2 2(2) | 2,4 9(2) | 4,9 19(4) | 1, 3 6(2) | 1,6 3(3) | 3,5 10(4) | 4,5 | 6,7 5(2) | 7,8 4(1) | 6,8 11(2) | 8,9 11(5) | 5,8 8(3) | - | - | - | ||

| 0,7 8(4) | 0,2 6(2) | 0,2 7(2) | 1,2 12(6) | 1,5 8(3) | 1,6 5(2) | 2,3 17(2) | 2,4 6(3) | 2,5 16(4) | 2,7 11(5) | 3,4 11(5) | 4,5 3(2) | 5,7 13(5) | 6,7 7(4) | 7,8 5(2) | ||

| 0,1 2(2) | 1,2 3(3) | 2,3 1(1) | 2,6 2(3) | 3,6 6(4) | 6,10 4(3) | 1,4 2(4) | 4,8 1(2) | 8,10 3(3) | 4,7 3 (3) | 7,10 2(3) | 1,5 5(3) | 5,9 2(3) | 9,10 3(2) | - | ||

| 0,1 14(3) | 1,4 5(2) | 1,8 3(3) | 8,9 5(2) | 4,8 | 7,9 7(4) | 0,2 2(2) | 2,4 3(3) | 4,7 10(3) | 0,3 3(2) | 3,4 10(4) | 3,5 7(3) | 5,7 10(3) | 5,6 2(2) | 6,7 2(3) | ||

| 0,1 10(2) | 1,2 24(3) | 1,3 12(2) | 1,4 35(4) | 2,5 20(3) | 3,5 12(3) | 3,6 18(4) | 4,7 9(5) | 5,8 20(3) | 5,9 4(2) | 6,9 24(4) | 7,10 30(6) | 8,11 20(3) | 9,11 12(3) | 10,11 32(4) | ||

| 0,5 3(2) | 5,6 3(2) | 6,7 2(2) | 7, 8 3(2) | 0,2 3(2) | 2,3 4(2) | 3,4 3(2) | 3,7 2(2) | 0,1 2(2) | 1,4 5(3) | 4,7 10(4) | 4,5 | - | - | - | ||

| 0,1 20(4) | 0,2 6(2) | 0,4 12(2) | 2,3 6(2) | 1,4 20(5) | 2,4 8(2) | 3,4 16(3) | 3,5 20(5) | 1,6 20(5) | 3,6 10(2) | 4,6 12(2) | 5,6 16(3) | - | - | - | ||

| 1,2 10(3) | 1,3 10(3) | 1,4 15(5) | 2,7 50(5) | 3,7 40(4) | 3,5 40(5) | 5,7 12(2) | 7,8 17(2) | 8,10 32(4) | 7,9 20(4) | 9,10 18(3) | 4,6 25(4) | 5,6 12(2) | 6,8 10(4) | 5,8 19(3) | - | |

| 0,1 3(2) | 1,2 5(2) | 2,3 3(2) | 2,6 2(1) | 3,6 5(3) | 6,10 5(3) | 1,4 2(2) | 4,8 3(2) | 8,10 5(3) | 4,7 3(2) | 7,10 2(1) | 1,5 5(2) | 5,9 3(2) | 9,10 5(2) | - | - |

| Продолжение таблицы 5.1 | ||||||||||||||||

| № ва-ри-ан-та | Шифр (код) работы | iОгра ничениересурса, чел. | ||||||||||||||

| Продолжительность работы, дн. (количество исполнителей) | ||||||||||||||||

| 1, 2 (2) | 2,6 6(3) | 6,8 12(5) | 8,10 22(5) | 2,7 7(2) | 7,8 | 7,10 9(3) | 1,3 8(2) | 3,5 9(3) | 5,9 12(4) | 9,10 7(2) | 1,4 14(4) | 4,5 10(3) | 4,10 5(2) | - | ||

| 0,1 20(5) | 0,2 6(3) | 0,4 12(4) | 2,3 6(3) | 1,4 20(4) | 2,4 8(4) | 3,4 16(4) | 3,5 20(4) | 1,6 20(5) | 3,6 11(5) | 4,6 12(4) | 5,6 16(4) | - | - | - | ||

| 1,2 (2) | 2,3 2(4) | 2,4 3(5) | 2,5 2(1) | 3,6 4(3) | 4,6 1(1) | 4,9 4(5) | 5,7 3(3) | 5,8 3(3) | 6,9 | 6.11 2(1) | 7,10 2(4) | 8,10 2(4) | 9.11 5(6) | 10.11 1(4) | ||

| 1,2 24(6) | 1,3 12(4) | 1,4 35(7) | 2,5 20(5) | 3,5 12(4) | 3,6 18(6) | 4,7 9(3) | 5,8 20(5) | 5,9 4(2) | 6,9 24(6) | 7,10 30(6) | 8.11 20(5) | 9.11 12(4) | 10.11 32(8) | - | ||

| 0,1 6(2) | 1,2 12(4) | 1,3 12(4) | 1,4 25(5) | 1,5 6(3) | 2,3 4(2) | 2,7 4(2) | 3,9 30(6) | 4,6 20(5) | 5,6 9(3) | 5,8 16(4) | 6,9 35(7) | 7,9 14(5) | 8,9 15(5) | - | - | |

| 0,1 2(1) | 0,2 3(1) | 1,3 2(2) | 2,3 3(1) | 2,4 2(2) | 3,4 | 3,5 3(3) | 3,6 2(1) | 4,5 7(2) | 4,6 5(1) | 5,6 6(3) | 6,7 4(2) | - | - | - | - | |

| 1,2 5(1) | 1,4 2(2) | 1,5 2(2) | 2,3 7(2) | 2,5 5(1) | 2,6 4(2) | 3,4 3(1) | 3,6 10(5) | 4,6 5(1) | 4,7 9(3) | 5,6 4(2) | 5,7 3(1) | 6,7 3(1) | - | - | - | |

| 0,1 3(5) | 0,2 3(5) | 0,3 2(2) | 1,4 3(8) | 1,5 2(2) | 4,8 4(5) | 5,8 1(2) | 2,3 3(3) | 2,7 3(4) | 3,6 2(3) | 6,7 5(2) | 6,8 4(3) | 7,8 4(8) | - | - | ||

| 0,1 6(2) | 0,2 9(3) | 1,2 3(6) | 1,3 2(1) | 2,7 2(1) | 3,4 9(3) | 3,5 3(1) | 4,6 7(1) | 5,6 5(5) | 6,7 5(5) | 7,8 3(1) | 6,8 4(8) | 2,8 1(1) | 8,9 3(1) | - | - |

| Продолжение таблицы 5.1 | ||||||||||||||||

| № ва-ри-ан-та | Шифр (код) работы | Огра ниче ние ресур са, чел. | ||||||||||||||

| Продолжительность работы, дн. (количество исполнителей) | ||||||||||||||||

| 0,1 7(7) | 0,2 10(3) | 1,2 3(4) | 1,3 2(1) | 3,4 10(4) | 3,5 3(1) | 4,6 8(4) | 5,6 6(3) | 6,7 5(5) | 2,7 2(2) | 7,8 4(1) | 8,9 6(2) | - | - | - | - | |

| 1,, 2 2(1) | 1,3 6(3) | 1,6 3(1) | 2,4 9(3) | 3,5 10(3) | 4,5 | 5,8 8(1) | 8,9 11(4) | 4,9 19(2) | 6,7 5(2) | 6,8 11(3) | 7,8 4(4) | 5,9 10(3) | 7,9 8(4) | - | - | |

| 1,, 2 8(3) | 1,, 3 7(2) | 3,4 1(1) | 3,7 3(1) | 3,8 4(2) | 3,9 2(2) | 8,9 3(2) | 9,1 0 3(2) | 7,10 20(5) | 10.11 8(2) | 7,11 16(3) | 4,5 20(5) | 5,6 10(2) | 2,6 10(4) | 6,11 5(3) | - | |

| 0,1 7(3) | 0,2 10(2) | 1,2 3(4) | 1,3 2(2) | 3,5 3(1) | 3,4 10(2) | 4,6 8(2) | 5,6 6(2) | 6,7 5(2) | 2,7 2(1) | 7,8 4(2) | 2,8 3(1) | 6,8 7(3) | 8,9 10(2) | - | - | |

| 0,1 7(7) | 0,2 10(3) | 1,2 3(4) | 1,3 2(1) | 3,4 10(4) | 3,5 3(1) | 4,6 8(4) | 5,6 6(3) | 6,7 5(5) | 2,7 2(2) | 7,8 4(1) | 8,9 6(2) | 0,3 4(2) | 9,10 3(2) | 8,10 5(4) | - | |

| 1,2 10(3) | 1,3 10(3) | 1,4 15(5) | 2,7 50(5) | 3,7 40(4) | 3,5 40(5) | 5,7 12(2) | 7,8 17(2) | 8,10 32(4) | 7,9 20(4) | 9,10 18(3) | 4,6 25(4) | 6,8 10(4) | - | - | - | |

| 0,1 10(2) | 1,2 24(3) | 1,3 12(2) | 1,4 35(4) | 2,5 20(3) | 7,10 30(6) | 3,6 18(4) | 4,7 9(5) | 5,8 20(3) | 9,11 12(3) | 6,9 24(4) | 10,11 32(4) | 8,11 20(3) | - | - | - | |

| 0,1 20(5) | 0,2 6(3) | 1,6 20(5) | 2,3 6(3) | 1,4 20(4) | 2,4 8(4) | 3,4 16(4) | 3,5 20(4) | 6,7 8(3) | 3,6 11(5) | 4,6 12(4) | 5,6 16(4) | 7,8 10(4) | - | - | - | |

| 0,1 6(2) | 1,5 4(3) | 1,2 3(6) | 1,3 2(1) | 2,7 2(1) | 3,4 9(3) | 3,5 3(1) | 4,6 7(1) | 5,6 5(5) | 6,9 2(3) | 7,8 3(1) | 6,8 4(8) | 2,8 1(1) | 8,9 3(1) | - | - |

Часть этапа структурного планирования: разбивка планируемого мероприятия на четко определенные работы, определение продолжительности работ и числа исполнителей - в данном практическом задании не выполняется. На данном этапе строится только сетевой график и рассчитываются его параметры.

Конечными целями этапа календарного планирования являются построение и оптимизация календарного графика. Эти задачи являются составной частью выполняемой работы.

Вопросы оперативного управления не рассматриваются.

Сетевой график необходимо строить так, чтобы в нем четко просматривались связи между отдельными событиями, исходное событие располагалось слева, а завершающее - справа. Критический путь выделить цветным карандашом (чернилами). На сетевом графике над стрелками указать продолжительность работ, под стрелками, в прямоугольниках, - количество исполнителей.

Расчеты временных параметров непосредственно отразить на графике. Для этого кружок (0 15-20 мм), обозначающий событие, разделить на четыре сектора: слева записать значение, соответствующее раннему сроку наступления события tp(i), справа - позднему сроку наступления события tn (i), сверху резерв времени наступления события Rj, внизу - номер события так, как показано на рисунке 5.1.

При расчете временных параметров одно и то же значение может быть и начальным, и конечным.

Например, если рассматривается работа 5-6, то событие 6 является конечным, j=6. Для работы 6-7 данное событие является начальным, i=6.

| Рисунок 5.1 - Пример построения сетевого графика |

Все расчеты временных параметров провести табличным методом. Для трех - четырех работ (по выбору студента) привести пример аналитического их расчета (по формулам).

При расчете табличным методом непосредственно в таблицу 5.2 заносятся временные параметры. Вначале для каждого события iопределяется tp(i) — ранний срок его наступления. Вычисления выполняются прямым путем, начиная с исходного события, и продолжаются до тех пор, пока не будет достигнуто завершающее событие всей сети.

| Количество предшест- вующих работ | Код работы | t(i,j) | tp(i) | tп(i) | Сроки выполненияработ | Резервы работ времени | Количество исполните лей, чел. | ||||

| ранее | позднее | ||||||||||

| t (i,j) | tpo(i,j) | tпн(i,j) | tпо(i,j) | Rп(i,j) | Rc(i,j) | ||||||

| - | 0,1 | ||||||||||

| - | 0,2 | ||||||||||

| 1,3 | |||||||||||

| 1,4 | |||||||||||

| 2,3 | |||||||||||

| 2,5 | |||||||||||

| 3,4 | |||||||||||

| 3,6 | |||||||||||

| 4,9 | |||||||||||

| 5,6 | |||||||||||

| 5,7 | |||||||||||

| 6,9 | |||||||||||

| 7,8 | |||||||||||

| 8,9 |

Предположим, что номер исходного события i= 0 (в практических работах в зависимости от варианта i=0 или i=l), то при расчете tp (0)=0. Следующее событие или любое другое могут свершиться тогда, когда будут закончены все работы, непосредственно предшествующие данному событию. Поэтому, чтобы определить ранний срок наступления любого события tpi, необходимо установить длительность всех путей, предшествующих данному событию, и выбрать максимальный:

tp(j) = max {tpi + tij} для всех работ (i,j).

Например, для события 4 (рис. 5.1):

t’p4 = to +1 (0-1) +1 (1-4) = 0+5+3 = 8 дн.,

t’’p4 = to +1 (0-1) +1 (1-3) +1 (3-4) = 0+5+10+4 = 19 дн.,

t’’’ p4= to +1 (0-2) +1 (2-3) +1 (3-4) = 0+4+7+4 = 15 дн.

Раннийсрокнаступленияtp4 = max {t’p4,, t’’p4,, t’’’p4,} = 19 дней.

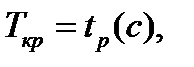

Критический путь - путь между исходным и завершающим событиями, имеющий наибольшую продолжительность, - равен раннему сроку наступления завершающего события:

где с - завершающее событие.

Вычисления поздних сроков наступления tn (i) выполняются в обратном порядке, начиная с завершающего события. Поздний срок завершающего события равен его раннему сроку:

Любое другое событие должно наступить в срок, при котором остается достаточно времени для выполнения всех работ, непосредственно следующих за данным событием:

tп (i) = min {tn (j) - tij} - для всех работ (i,j) или

tп(i) = Tкp-t[Lmax(i-c)].

Например, для события 8 (рис. 5.1):

tп8 = tп9-t(8-9) = 30-8 = 22 дн.,

а для события 3:

t’п3=tп9-t(8-9) -t(3-4) = 30-11-4 =15 да.,

t"п3= tп9-t(6-9) -t(3-6) = 30-5-2 = 23 дн.

Поздний срок наступления

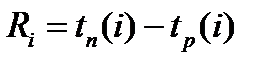

Резерв времени наступления события

Временные параметры работ рассчитываются по следующим формулам:

1.Ранний срок начала работы

tрн(i,j) = tp(i).

2. Ранний срок окончания работы

tpo(i, j) = tp (i) + t (i, j) = tpн (i, j) + t (i,j).

3. Поздний срок начала работы

tпн(i,j) = tп (j) – t (i,j)

4. Поздний срок окончания работы

tпо (i,j) = tп (j)

5. Полный резерв времени работы

Rп (i, j) = tпн (i, j) - tpн (i, j) = tпо(i, j) - tpo (i, j).

6. Свободный резерв времени

Rc (i,j) = tp (j) – tp(i) – t (i,j)

Критические работы должны иметь нулевой полный резерв времени. Когда полный резерв равен нулю, свободный резерв также должен быть равен нулю. Однако обратное неверно, поскольку свободный резерв некритической работы также может быть нулевым.

Оптимизация сетевого графика в данной практической работе заключается в построении такого графика, при котором потребности в одновременно необходимых исполнителях будут меньше или равны ограничению в ресурсах (для тех вариантов, где это ограничение задано в исходных данных) или будут наиболее равномерными на протяжение всего срока осуществления программы (для вариантов, где ограничение в ресурсах не дано).

Для решения задачи оптимизации необходимо построить для ранних сроков начала и поздних сроков окончания работ календарный график (линейную диаграмму) и график ежедневной потребности ресурса (карту проекта).

Процедура построения этих графиков рассмотрена в литературе [1,2].

Используя резервы времени некритических работ, можно, смещая во времени эти работы, снять пики загрузки, уменьшив тем самым максимально необходимое число работников. Роль полных и свободных резервов времени при выборе оптимальных календарных сроков выполнения некритических работ объясняется двумя общими правилами:

1. Если полный резерв времени равен свободному резерву, то календарные сроки некритических работ можно выбрать в любой точке между их ранним началом и поздним окончанием.

2.Если свободный резерв времени меньше полного, то срок начала некритической работы можно сдвинуть по отношению к ее раннему сроку начала не более, чем на величину свободного резерва, не влияя при этом на выбор календарных сроков непосредственно следующих работ.