«Машины и аппараты нефтегазопереработки»

1. Теплообменные аппараты. Типы, назначение, принцип действия.

2. Аппараты воздушного захолаживания (АВЗ). Типы, назначение, принцип действия.

3. Теплообменники. Типы, назначение, принцип действия.

4. Кожухотрубчатый теплообменник. Устройство, принцип действия, достоинства и недостатки.

5. Теплообменник типа «труба в трубе». Устройство, принцип действия, достоинства и недостатки.

6. Пластинчатый теплообменник. Устройство, принцип действия, достоинства и недостатки.

7. Графитовый теплообменник. Устройство, принцип действия, достоинства и недостатки.

8. Витой теплообменник. Устройство, принцип действия, достоинства и недостатки.

9. Спиральный теплообменник. Устройство, принцип действия, достоинства и недостатки.

10. Технологические печи. Типы, назначение, принцип действия.

11. Шатровая печь. Устройство, принцип действия, достоинства и недостатки.

12. Вертикально-факельная печь. Устройство, принцип действия, достоинства и недостатки.

13. Сушилка с кипящим слоем. Устройство, принцип действия, достоинства и недостатки.

14. Многокамерная сушилка с последовательным передвижением материала. Устройство, принцип действия, достоинства и недостатки.

15. Камерная сушилка. Устройство, принцип действия, достоинства и недостатки.

16. Петлевая сушилка. Устройство, принцип действия, достоинства и недостатки.

17. Барабанная сушилка. Устройство, принцип действия, достоинства и недостатки.

18. Многокамерная сушилка со ступенчатым противоточным движением материала и газа. Устройство, принцип действия, достоинства и недостатки.

19. Аэрофонтанная сушилка. Устройство, принцип действия, достоинства и недостатки.

20. Сушилка виброаэрокипящего слоя. Устройство, принцип действия, достоинства и недостатки.

21. Пневматическая сушилка. Устройство, принцип действия, достоинства и недостатки.

22. Распылительная сушилка. Устройство, принцип действия, достоинства и недостатки.

23. Циклоны. Назначение, принцип действия, достоинства и недостатки.

24. Насосы применяемые в нефтеперерабатывающей промышленности. Типы, назначение, принцип действия, достоинства и недостатки.

25. Воздуходувки в нефтеперерабатывающей промышленности. Назначение, принцип действия, достоинства и недостатки.

26. Компрессора в нефтеперерабатывающей промышленности. Назначение, принцип действия, достоинства и недостатки.

27. Вентиляция в нефтеперерабатывающей промышленности. Назначение, виды, принцип действия, достоинства и недостатки.

28. Буферные ёмкости (реципиенты, ресиверы). Типы, назначение, принцип действия.

29. Аппараты колонного типа. Типы, назначение, принцип действия.

30. Дробилки. Типы, назначение, принцип действия, достоинства и недостатки.

1.

Теплообме́нный аппарат — устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодному (нагреваемому). Теплоносителями могут быть газы, пары, жидкости. В зависимости от назначения теплообменные аппараты используют как нагреватели и как охладители. Применяется в технологических процессах нефтеперерабатывающей, нефтехимической, химической, газовой и других отраслях промышленности, в энергетике и коммунальном хозяйстве.

Основные типы

Теплообменники по способу передачи теплоты подразделяют на поверхностные, где отсутствует непосредственный контакт теплоносителей, а передача тепла происходит через твёрдую стенку, и смесительные, где теплоносители контактируют непосредственно. Поверхностные теплообменники в свою очередь подразделяются на рекуперативные и регенеративные, в зависимости от одновременного или поочерёдного контакта теплоносителей с разделяющей их стенкой

Рекуперат́ивный теплообме́нник — теплообменник, в котором горячий и холодный теплоносители движутся в разных каналах, в стенке между которыми происходит теплообмен. При неизменных условиях параметры теплоносителей на входе и в любом из сечений каналов, остаются неизменными, независимыми от времени, т.е процесс теплопередачи имеет стационарный характер. Поэтому рекуперативные теплообменники называют также стационарными.

В зависимости от направления движения теплоносителей рекуперативные теплообменники могут быть прямоточными при параллельном движении в одном направлении, противоточными при параллельном встречном движении, а также перекрестноточными при взаимно перпендикулярном движении двух взаимодействующих сред.

Регенеративные теплообменники

В регенеративных поверхностных теплообменниках теплоносители (горячий и холодный) контактируют с твердой стенкой поочерёдно. Теплота накапливается в стенке при контакте с горячим теплоносителем и отдаётся при контакте с холодным.

Смеси́тельный теплообме́нник (или конта́ктный теплообме́нник) — теплообменник, предназначенный для осуществления тепло- и массообменных процессов путем прямого смешивания сред (в отличие от поверхностных теплообменников). Наиболее распространены пароводяные струйные аппараты ПСА — теплообменники струйного типа, использующие в своей основе струйный инжектор[4]. Смесительные теплообменники конструктивно устроены проще, нежели поверхностные, более полно используют тепло. Однако, пригодны они лишь в случаях, когда по технологическим условиям производства допустимо смешение рабочих сред.

Большое применение контактные теплообменники находят в установках утилизации тепла дымовых газов, отработанного пара и т.п

Виды

В настоящее время существует множество различных конструкций и типов теплообменных аппаратов:

Пластинчатые теплообменники при небольших размерах отличаются высокой интенсивностью теплообмена и малым гидравлическим сопротивлением. Они просты в изготовлении и обслуживании, легко устанавливаются и очищаются. Максимальная температура теплоносителя в пластинчатых разборных теплообменниках составляет около 150 градусов.

Витые теплообменники применяют, как правило, в аппаратах высокого давления для осуществления разделения газовой смеси путем глубокого охлаждения. Нагревающей поверхностью таких теплообменников являются заключенные в кожух концентрические змеевики.

Спиральные теплообменники, подобно пластинчатым, имеют высокоинтенсивный теплообмен при малом гидравлическом сопротивлении. Но их сложно собирать и ремонтировать, а также применять при высоком давлении рабочих сред.

Погружные теплообменники состоят из цилиндрических или плоских змеевиков, которые погружены в сосуд, внутри которого находится жидкая рабочая среда.

Змеевик – это теплообменное устройство, выполненное в виде изогнутой трубы из металла, стекла или фарфора. Кроме теплообменных аппаратов, змеевик широко применяется при перегонке (дистилляции) жидкостей, в различных печах. Конструкция змеевиков должна быть технологичной как при изготовлении, так и при монтаже и эксплуатации. Деление змеевиков на поставочные блоки должно выполняться с указанием массы поставочных блоков и мест расположения стыков. Элементы крепления змеевиков (кронштейны, подвески, трубные решетки) проектируются литыми или сварными. В зависимости от технологического применения змеевики могут поставляться: россыпью, «костылями»; «шпильками»; секциями или конвективными пакетами.

Кожухотрубчатые теплообменники просты в устройстве и состоят из пучков труб и трубных решеток. В зависимости от области применения, эти теплообменники бывают горизонтальными, вертикальными или наклонными. По конструкции кожухотрубчатые теплообменники делятся на жесткие, нежесткие или полужесткие.

Двухтрубные аппараты типа “труба в трубе” состоят из ряда последовательных звеньев, каждое из которых имеет собой две совмещенных по осям трубы. Если один из теплоносителей - пар, то его направляют в межтрубное пространство. Подобные теплообменные конструкции, как правило, используют жидкую или газо-жидкую среду.

Такой двухтрубный аппарат обладает высоким коэффициентом теплоотдачи, пригоден для нагрева или охлаждения при высоком давлении, прост в сборке, установке и обслуживании.

Недостатки аппарата — большой размер и сложность очистки межкольцевого пространства.

Графитовые теплообменники стоят особняком. Обладая высокой коррозионной стойкостью и отличной теплопроводностью, графит просто незаменим в некоторых производственных процессах. В настоящее время широко применяются кожухотрубчатые, блочные, оросительные и погружные графитовые теплообменники.

Секционные теплообменники сочетают в себе последовательно соединенные элементы—секции с малым числом труб, что аналогично по принципу работы многоходовому кожухотрубчатому аппарату, работающему по противоточной схеме. Но по сравнению с ним секционные теплообменники менее компактны и более дороги

Оросительные теплообменники из состоят из змеевиков, выполненных из прямых расположенных друг над другом горизонтальных труб, орошаемых снаружи жидким теплоносителем. Применяют такие теплообменники в основном в качестве холодильников или как конденсаторы, а также, когда требуется небольшая производительность.

Ребристые теплообменники (калориферы) применяют в сушильных установках, отопительных системах и как экономайзеры для увеличения теплообменной поверхности с той стороны, которая характеризуется наибольшим термическим сопротивлением.

4.

Кожухотрубные теплообменники относятся к наиболее распространенным аппаратам. Их применяют для теплообмена и термохимических процессов между различными жидкостями, парами и газами – как без изменения, так и с изменением их агрегатного состояния.

Кожухотрубные теплообменники появились в начале ХХ века в связи с потребностями тепловых станций в теплообменниках с большой поверхностью, таких, как конденсаторы и подогреватели воды, работающие при относительно высоком давлении. Кожухотрубные теплообменники применяются в качестве конденсаторов, подогревателей и испарителей. В настоящее время их конструкция в результате специальных разработок с учетом опыта эксплуатации стала намного более совершенной. В те же годы началось широкое промышленное применение кожухотрубных теплообменников в нефтяной промышленности. Для эксплуатации в тяжелых условиях потребовались нагреватели и охладители массы, испарители и конденсаторы для различных фракций сырой нефти и сопутствующих органических жидкостей. Теплообменникам часто приходилось работать с загрязненными жидкостями при высоких температурах и давлениях, и поэтому их необходимо было конструировать так, чтобы обеспечить легкость ремонта и очистки.

С годами кожухотрубные теплообменники стали наиболее широко применяемым типом аппаратов. Это обусловлено прежде всего надежностью конструкции, большим набором вариантов исполнения для различных условий эксплуатации, в частности:

однофазные потоки, кипение и конденсация по горячей и холодной сторонам теплообменника с вертикальным или горизонтальным исполнением

диапазон давления от вакуума до высоких значений

в широких пределах изменяющиеся перепады давления по обеим сторонам вследствие большого разнообразия вариантов

удовлетворение требований по термическим напряжениям без существенного повышения стоимости аппарата

размеры от малых до предельно больших (5000 м2)

возможность применения различных материалов в соответствии с требованиями к стоимости, коррозии, температурному режиму и давлению

использование развитых поверхностей теплообмена как внутри труб, так и снаружи, различных интенсификаторов и т.д.

возможность извлечения пучка труб для очистки и ремонта

Однако такое широкое разнообразие условий применения кожухотрубных теплообменников и их конструкций никоим образом не должно исключать поиск других, альтернативных решений, таких, как применение пластинчатых, спиральных или компактных теплообменников в тех случаях, когда их характеристики оказываются приемлемыми и их применение может привести к экономически более выгодным решениям.

Кожухотрубные теплообменники состоят из пучков труб, укрепленных в трубных досках, кожухов, крышек, камер, патрубков и опор. Трубное и межтрубное пространства в этих аппаратах разобщены, причем каждое из них может быть разделено перегородками на несколько ходов. Классическая схема кожухотрубчатого теплообменника показана на рисунке:

Теплопередающая поверхность аппаратов может составлять от нескольких сотен квадратных сантиметров до нескольких тысяч квадратных метров. Так, конденсатор паровой турбины мощностью 150 Мвт состоят из 17 тысяч труб с общей поверхностью теплообмена около 9000 м2.

Достоинства кожухотрубчатых теплообменников:

1) возможность получения значительной поверхности теплообмена при сравнительно небольших габаритах и хорошо освоенная технология изготовления;

2) простота конструкции, технологии изготовления монтажа и ремонта;

3) бoльшая тепловая мощность аппаратов по сравнению с пластинчатыми;

4) ремонтопригодность и его экономическая целесообразность замены отдельных частей аппаратов.

Недостатки:

1) высокий расход металла по сравнению со спиральными и пластинчатыми теплообменниками;

2) очень дорогая чистка труб и межтрубного пространства;

3) теплообменники кожухотрубные на десятки процентов менее экономичны, чем пластинчатые.

Сфера применения кожухотрубчатых теплообменников - нефтяная, химическая, нефтехимическая, газовая, теплоэнергетическая отрасли промышленности.

5.

Теплообменник типа "Труба в трубе"

Назначение. Терлообменник применяется для охлаждения/пастеризации продуктов питания и представляет трубчатый теплообменник. Применяется для теплообмена между технологическими средами в различных отраслях промышленности.

Устройство.

В межтрубном пространстве циркулирует хладогент или теплоноситель. Охладитель/пастеризатор применяется в широком диапазоне температур и расходов. Теплообменники этого типа состоят из ряда последовательно соединенных звеньев. Каждое звено представляет собой две соосные трубы.

Для удобства чистки и замены внутренние трубы обычно соединяют между собой «калачами» или коленами. Двухтрубные теплообменники, имеющие значительную поверхность нагрева, состоят из ряда секций, параллельно соединенных коллекторами. Если одним из теплоносителей является насыщенный пар, то его, как правило, направляют в межтрубное (кольцевое) пространство.

Преимущества двухтрубного теплообменника:

высокий коэффициент теплоотдачи,

пригодность для нагрева или охлаждения сред при высоком давлении,

простота монтажа и обслуживания.

Теплообменники этого типа состоят из ряда последовательно соединенных звеньев. Каждое звено представляет собой две соосные трубы. Для удобства чистки и замены внутренние трубы обычно соединяют между собой «калачами» или коленами. Двухтрубные теплообменники, имеющие значительную поверхность нагрева, состоят из ряда секций, параллельно соединенных коллекторами. Если одним из теплоносителей является насыщенный пар, то его, как правило, направляют в межтрубное (кольцевое) пространство. Такие теплообменники часто применяют как жидкостные или газожидкостные. Подбором диаметров внутренней и наружной труб можно обеспечить обеим рабочим средам, участвующим в теплообмене, необходимую скорость для достижения высокой интенсивности теплообмена.

Преимущества двухтрубного теплообменника: высокий коэффициент теплоотдачи, пригодность для нагрева или охлаждения сред при высоком давлении, простота изготовления, монтажа и обслуживания.

Недостатки двухтрубного теплообменника — громоздкость, высокая стоимость вследствие большого расхода металла на наружные трубы, не участвующие в теплообмене, сложность очистки кольцевого пространства.

6.

Теплообме́нник пласти́нчатый — устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодной (нагреваемой) среде через стальные, медные, графитовые, титановые гофрированные пластины, которые стянуты в пакет. Горячие и холодные слои перемежаются друг с другом.

Устройство и принцип работы

Неподвижная плита с присоединительными патрубками.

Задняя прижимная плита.

Теплообменные пластины с уплотнительными прокладками.

Верхняя направляющая.

Нижняя направляющая.

Задняя стойка.

Комплект резьбовых шпилек.

Такая конструкция теплообменника обеспечивает эффективную компоновку теплообменной поверхности и, соответственно, малые габариты самого аппарата.

Первый пластинчатый теплообменник был создан компанией Густафа де Лаваля[источник не указан 796 дней], сегодня называющейся «Альфа Лаваль» (Швеция).

Все пластины в пакете одинаковы, только развернуты одна за другой на 180°, поэтому при стягивании пакета пластин образуются каналы, по которым и протекают жидкости, участвующие в теплообмене. Такая установка пластин обеспечивает чередование горячих и холодных каналов.

Схема теплообмена

В процессе теплообмена жидкости движутся навстречу друг другу (в противотоке). В местах их возможного перетекания находится либо стальная пластина, либо двойное резиновое уплотнение, что практически исключает смешение жидкостей.

Вид гофрирования пластин и их количество, устанавливаемое в раму, зависят от эксплуатационных требований к пластинчатому теплообменнику. Материал, из которого изготавливаются пластины, может быть различным: от недорогой нержавеющей стали до различных экзотических сплавов, способных работать с агрессивными жидкостями.

Материалы для изготовления уплотнительных прокладок также различаются в зависимости от условий применения пластинчатых теплообменников. Обычно используются различные полимеры на основе натуральных или синтетических каучуков.

Виды пластинчатых теплообменников

Пластинчатые теплообменники бывают следующих видов:

разборные пластинчатые теплообменники;

паяные пластинчатые теплообменники;

сварные и полусварные пластинчатые теплообменники.

достоинства

высочайшая эффективность теплообмена

надежность и устойчивость к внешним и внутренним воздействиям

простота монтажа и эксплуатации

Главные особенности пластинчатого теплообменника – отличная производительность, хороший КПД, относительно долгий срок службы, простота эксплуатации и монтажа, невысокая стоимость.

Главными элементами пластинчатого теплообменника являются резиновые прокладки и пластины. Первые играют роль герметичных перегородок, которые соединяются с пластиками без применения клея. Для увеличения собственной площади пластины делаются с рельефной поверхностью, благодаря чему увеличиваются теплообменные свойства прибора.

Теплоноситель имеет три направления движения, а это его большое преимущество. Что касается давление в системе, то оно не высокое. Но теплообменники этого вида широко применяются для организации отопления в загородных домах или небольших поселках, поэтому высокое давление от него и не требуется. Недостатками пластинчатого теплообменника является то, что он может засориться при использовании теплоносителя низкого качества. В таких случаях его придется прочищать, используя специальные средства. Они, как правило, входят в комплект с теплообменником.

7.

Графитовые теплообменники

Эти теплообменники составляют отдельную группу. Высокая коррозионная стойкость и значительная теплопроводность делают графит незаменимым в некоторых производствах. Промышленностью выпускаются блочные, кожухотрубчатые, оросительные теплообменники и погружные теплообменные элементы. Блочный графитовый теплообменник представляет собой один или несколько прямоугольных или цилиндрических блоков, имеющих две системы непересекающихся, перпендикулярных отверстий, создающих перекрестную схему движения теплоносителей. Каждая система отверстий имеет графитовые крышки для ввода и вывода рабочих сред. На крышки накладывают металлические плиты и систему стягивают болтами, создавая в графите наименее опасные напряжения сжатия.

Кожухотрубчатый графитовый теплообменник состоит из труб, трубных решеток и крышек из графита, а также металлического кожуха с сальниковым уплотнением для компенсации температурных удлинений. Трубы приклеены к решеткам замазкой “Арзамит”. Уплотняющие прокладки изготовлены из фторопласта.

Достоинства

просто дизайн, высокой работоспособностью, простой установкой и очисткой, длительным сроком эксплуатации.

8.

Витые теплообменники

Поверхность нагрева витых теплообменников компонуется из ряда концентрических змеевиков, заключенных в кожух и закрепленных в соответствующих головках. Теплоносители движутся по трубному и межтрубному пространствам. Витые теплообменники широко применяют в аппаратуре высокого давления для процессов разделения газовых смесей методом глубокого охлаждения. Эти теплообменники характеризуются способностью к самокомпенсации, достаточной для восприятия деформаций от температурных напряжений.

Витые теплообменники широко распространены в технологии глубокого холода, при получении жидкого азота и кислорода, для разделения многокомпонентных систем. Они обеспечивают компенсацию температурных деформаций труб и плотность в местах их крепления в трубной решетке. Поверхность теплообмена в единице объема больше, чем в теплообменниках с прямыми трубами. Витые теплообменники могут работать при более высоких давлениях по сравнению с прямыми трубами.

Изготавливают витые теплообменники из медных, стальных и алюминиевых труб. Витой теплообменник состоит из центральной трубы – сердечника, на которую навивают пучки труб. Это все помещают в кожух, а концы трубок закрепляют в коллекторах. Величину зазора между трубами регулируют дистанционными прокладками. По трубам пропускают газ высокого давления, а газ низкого давления подают в межтрубное пространство.

Медные витые теплообменники изготавливают из труб dн до 15 мм, толщина стенки 0,75-2,5 мм. Относительный шаг навивки поперек потока находится в пределах

Витые теплообменники выполняют многозаходными (рис. 1.30), причем число труб в заходе увеличивается по мере увеличения среднего диаметра слоя навивки. В первом от сердечника слое число труб в заходе от 2 до 10 и постепенно увеличивается к наружным слоям. Число труб в последних заходах может быть до 30.

В низкотемпературных установках медные трубы в коллекторах крепятся при помощи мягкого оловянно-свинцового припоя. Длина медных или алюминиевых труб до 16 м, поверхность теплообмена до 4 500 м2.

Выпускают витые теплообменники и других типов, применяемых для нагрева вязкой жидкости. В кожух вставляют трубный пучок из тонких труб dн = 12 мм, свитых в форме змеевиков. Если трубы изготовлены из нержавеющей стали, меди или алюминия, то концы их закрепляют в трубных досках с гнездами и канавками при помощи соединительных колец. Стальные трубки приваривают к трубной решетке. Такой теплообменник пригоден только для жидкостей, не дающих отложений.

9.

Спиральные теплообменники

В спиральных теплообменниках поверхность нагрева образуется двумя тонкими металлическими листами, приваренными к разделительной перегородке (керну) и свернутыми в виде спиралей. Для придания листам жесткости и прочности, а также для фиксирования расстояния между спиралями к листам с обеих сторон приварены дистанционные бобышки. Спиральные каналы прямоугольного сечения ограничиваются торцовыми крышками. Уплотнение каналов в спиральных теплообменниках осуществляют различными способами. Наиболее распространен способ, при котором каждый канал с одной стороны заваривают, а с другой уплотняют плоской прокладкой. При этом предотвращается смешение теплоносителей, а в случае неплотности прокладки наружу может просачиваться только один из теплоносителей. Кроме того, такой способ уплотнения дает возможность легко чистить каналы.

Если материал прокладки разрушается одним из теплоносителей, то один канал заваривают с обеих сторон (“глухой” канал), а другой уплотняют плоской прокладкой. При этом “глухой" канал недоступен для механической очистки.

Уплотнение плоской прокладкой обоих открытых (сквозных) каналов применяют лишь в тех случаях, когда смешение рабочих сред (при нарушении герметичности) безопасно и не вызывает порчи теплоносителей. Сквозные каналы также можно уплотнить, при более или менее постоянном давлении в каналах, спиральными U-образными манжетами, прижимаемыми силой внутреннего давления к выступам в крышке. Спиральные теплообменники отличаются компактностью, малыми гидравлическими сопротивлениями и значительной интенсивностью теплообмена при повышенных скоростях теплоносителей.

Недостатки спиральных теплообменников — сложность изготовления и ремонта, невозможность применения их при давлении рабочих сред свыше 10 кгс/см2.

Достоинства

Спиральные теплобменники отличаются компактностью, малыми гидравлическими сопротивлениями и значительной интенсивностью теплообмена при повышенных скоростях теплоносителей.

Hедостатки

Сложность изготовления и ремонта, а также невозможность их применения при давлении рабочих сред свыше 10 кгс/см².

НАЗНАЧЕНИЕ, ПРИНЦИП ДЕЙСТВИЯ И КЛАССИФИКАЦИЯ ТРУБЧАТЫХ ПЕЧЕЙ

Трубчатая печь является аппаратом, предназначенным для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива в топочной камере печи. Трубчатые печи широко распространены в нефтегазоперерабатывающей, нефтехимической, коксохимической и других отраслях промышленности, являются составной частью многих установок и применяются в различных технологических процессах (перегонка нефти, мазута, пиролиз, каталитический крекинг, риформинг, гидроочистка, очистка масел и др.).

Существуют различные конструкции трубчатых печей, отличающихся способом передачи тепла, количеством и формой топочных камер, числом секций (камер) в зоне радиации, относительным расположением осей факела и труб, способом сжигания топлива, типом облучения труб, числом потоков нагреваемого продукта, расположением конвекционной камеры относительно радиантной, длиной радиантных и конвекционных труб.

Основными характеристиками трубчатых печей являются производительность печи, полезная тепловая нагрузка, теплонапряженность поверхности нагрева и коэффициент полезного действия печи.

В промышленности применяют трубчатые печи с поверхностью нагрева радиантных труб 15-2000 м2. Теплопроизводительность трубчатых печей различных конструкций изменяется от 0,12 до 240 МВт, а производительность по нагреваемой среде достигает 8-105 кг/ч. Температура нагреваемой среды на входе и выходе из печи в зависимости от технологического процесса изменяется в диапазоне от 70 до 900 °С, а давление -- от 0,1 до 30 МПа. Для трубчатых печей КПД колеблется в пределах от 0,65 до 0,85.

Технологические печи - агрегаты, использующиеся на нефтеперерабатывающих заводах для нагрева технологических сред за счет тепла, выделяющегося при сжигании топлива. Технологические печи в нефтепереработке подразделяются на трубчатые печи и печи дожига газообразных, жидких или твердых отходов производства.

Трубчатые печи, в которых технологическая среда (сырье) проходит по трубам, характеризуются следующими показателями:

производительностью по сырью в т/ч;

полезной тепловой нагрузкой, передаваемой непосредственно сырью в кдж/ч (ккал/ч);

теплонапряженностью поверхностей нагрева, т.е. количеством тепла, передаваемым через 1м2 поверхности сырьевых труб, в кВт/м2(ккал/м2ч);

коэффициентом полезного действия.

В зависимости от способа передачи тепла, конфигурации и количества топочных камер, от расположения горелочных устройств, а также от числа технологических потоков и типа облучения труб трубчатые печи подразделяются на следующие типы:

- вертикально - цилиндрические с подовым расположением горелочных устройств радиантного или радиантно - конвекционного типов;

- коробчатой формы с подовым расположением горелок и верхним отводом дымовых газов с вертикальными или горизонтальными настенными экранами;

- узкокамерные с верхним отводом дымовых газов и центральным горизонтальным экраном;

- секционные или цилиндрические печи с витым змеевиком и подовым расположением горелок;

- многокамерные печи коробчатой формы с вертикальными трубами змеевиков и общей конвекционной камерой.

По способу сжигания топлива печи подразделяются на печи со свободным вертикальным факелом, с позонным подводом воздуха по высоте факела, с настильным факелом, с беспламенным горением от излучающих стен при использовании панельных горелок.

Печи дожига, в которых продукт сгорает непосредственно в топочном объеме, характеризуются теплонапряженностью топочного объема и температурой отходящих дымовых газов.

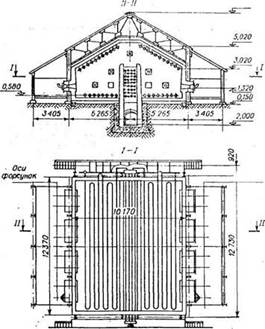

Шатровые печи (рис. XXI-6), имеющие две камеры радиации с наклонным сводом и одну камеру конвекции, расположенную в центре печи, применяются на установках АВТ производительностью 1 5 - 3 0 млн. т / год. Нагреваемое сырье поступает в конвекционную камеру и двумя потоками проходит через трубы. В печи имеются муфели, в которых размещаются форсунки. Горение топлива практически завершается в муфельном канале, и в топку поступают раскаленные продукты сгорания.

Современные шатровые печи с металлическим каркасом состоят из фундамента, несущего каркаса, трубчатого змеевика, свода и стен, гарнитуры (трубные решетки и подвески, кронштейны для огнеупорного кирпича обмуровки свода и стен, дверки и окна), площадок и лестниц для обслуживания, топливного оборудования, системы паротушения, дымовой трубы

Это аппараты устаревшей конструкции с большой металлоемкостью и площадью застройки. В настоящее время шатровые печи для новых установок риформинга не применяются, но поскольку на действующих установках риформинга эксплуатируется более 500 различных шатровых печей, основные конструктивные особенности этих печей необходимо рассматреть. Шатровые печи бывают односкатные и двухскатные.

Двухскатная шатровая печь (рис. 1) имеет расположенную в центральной части конвекционную камеру с горизонтально расположенными трубами и две раднантные камеры, расположенные справа и слева от конвекционном камеры. Свод и кровля каждой радиантной камеры имеет уклон от центра печи. Продуктовый змеевик радиантных камер состоит из горизонтальных труб, расположенных под сводом печи, вдоль боковых стен и над подом. В печах первых конструкций раднантные трубы соединялись посредством ретурбентов в специальных ретурбентных коробах, которые закрывались крышками.

Шатровая трубчатая печь.

Ретурбенты в данное время промышленностью не выпускаются, и трубы собираются в шпильки посредством обычных калачей на сварке; калачи расположены в обогреваемой зоне внутри радиантных камер.

Раднантные трубы свода и боковых степ крепятся к каркасу печи посредством специальных опор, изготовленных из высоколегированного стального литья 25Х23Н7СЛ. Из этой стали изготавливаются обычно и трубные решетки конвекционной камеры.

В конвекционных камерах применены гладкие трубы с коридорным расположением. Змеевик как в радиантной камере, так и в конвекционной камере может быть одно-, двух- и четырехпоточным. Наиболее часто применяются трубы с диаметрами 152; 159 и 219 мм.

Перекидки из конвекционной части змеевика в радиантную осуществляются снаружи печи через сальники в футеровке. Футеровка свода и стен шатровых печей выполнена из фасонного шамотного кирпича, который крепктся к каркасу печи посредством специальных подвесок из стального и чугунного литья. Изоляция выполнена из диатомового кирпича. Горелочные устройства— обычно типа ФГМ-4, ФГМ-120, ФГМ-120М, рассчитанные на комбинированное сжигание нефтезаводского газа и мазута, расположены в центре радиантных камер в один или два яруса. Для обслуживания горелок и наблюдения за трубами змеевика имеются смотровые окна, расположенные в боковых стенах печи. Для предохранения конструкций печи при взрывах печь имеет взрывные клапана.

Каркас печи — сварной из сортового проката, обшивка — из листовой стали толщиной 4—6 мм. Продукты сгорания из радиантных камер через конвективную камеру попадают в сборный боров, расположенный под печью. Конструкция шатровой печи предусматривает применение подземных боровов, которые часто заливаются водой и разрушаются, что снижает тягу и нарушает аэродинамический режим печи.

Односкатные печи отличаются от двухскатных печей наличием одной радиантной камеры. В остальном конструкции односкатных и двухскатных шатровых печей аналогичны. Техническая характеристика шатровых печей представлена в табл. 35.

Вертикально-секционные трубчатые печи типа ВС (рис. 2).

12)

Вертикально-факельная трубчатая печь - камера из огнеупорного кирпича, на поду которой находятся горелки для сжигания нефтяного газа. Нефть, проходя по длинному змеевику, нагревается сначала в верхней части отходящими топочными газами, а затем в нижней части за счет лучеиспускания факелов горящего газа. В колонне 3 смесь паров углеводородов отделяется от неиспарившегося остатка и разделяется на фракции путем ректификации

Печи типа СС – секционные с горизонтально расположенным змеевиком, отдельно стоящей конвекционной камерой, встроенным воздухоподогревателем и свободного вертикально-факельного сжигания топлива. Трубный змеевик каждой секции состоит из двух или трех транспортабельных пакетов заводского изготовления. Змеевик каждой секции самонесущий и устанавливается непосредственно на поду печи.

Печи типа ЦС – цилиндрические с пристенным расположением труб змеевика в одной камере радиации и свободного вертикально-факельного сжигания комбинированного топлива. Печи выполняются в двух вариантах: без камеры конвекции и с камерой конвекции (рисунок 3.7).

Цилиндрическая камера радиации установлена на столбчатом фундаменте для удобства обслуживания газовых горелок, размещенных в поду печи. Радиантный змеевик собран из вертикальных труб на приваренных калачах; в центре пода печи установлена газомазутная горелка. Змеевики упираются на под печи, вход и выход продукта осуществляется сверху.

13)

Сушилки с (кипящим) слоем (рис. 3.7) получили широкое распространение благодаря следующим специфическим особенностям: во-первых, этим методом можно высушивать зернистые, сыпучие, пастообразные и