Реферат

Гибкие производственные системы (ГПС)

Механической обработки деталей

Основное технологическое оборудование для ГПМ механо-обрабатывающего производства

В состав ГПС механообработки входят: ГПС изготовления деталей типа „тела вращения", ГПС изготовления плоских деталей, ГПС изготовления корпусных деталей. В настоящем параграфе, в качестве примера, рассмотрим иерархию, состав, структуру и процесс функционирования ГПС изготовления корпусных деталей на уровне их реализации в виде ГПМ, ГПЛ, ГАУ и ГАЦ.

Элементной базой ГПМ механообрабатывающего производства являются станки с ЧПУ, обрабатывающие центры (ОЦ), промышленные роботы.

Состав оборудования ГПМ определяется конструктивно-технологическими характеристиками обрабатываемых деталей, используемыми в ГПМ, АСС, АТС и ПР.

В соответствии с главными принципами построения ГПМ к основному технологическому оборудованию с ЧПУ и ОЦ предъявляются требования:

1. обработка в. автоматическом режиме значительной номенклатуры деталей при максимальной концентрации операций на отдельных единицах оборудования, что позволяет сократить количество оборудования и число переустановок, улучшить качество обработки и уменьшить продолжительность производственного цикла;

2. возможность быстрой переналадки оборудования, устройств накопления и ориентации при смене предметов производства;

3. компоновочная и программная стыковка основного оборудования с транспортно-складскими системами, измерительными установками;

4. загрузка заготовок и выгрузка готовых изделий с технологического оборудования;

5. контроль и коррекция режимов ТП в соответствии с установленным критерием оптимизации;

6. контроль геометрических размеров обрабатываемых деталей и соответствующая коррекция для достижения заданных размеров;

7. контроль за состоянием инструмента;

8. замена поломанного или изношенного инструмента;

9. сбор и удаление отходов за пределы технологического оборудования;

10. контроль наличия, расхода и других параметров технологических сред (например, смазочно-охлаждающих жидкостей);

11. поиск неисправностей (диагностика) узлов станка и системы управления;

12. осуществление связи с верхним уровнем управления по передаче управляющих воздействий и учетной информации.

Наиболее полно перечисленным требованиям отвечают станки сверлильно-фрезерно-расточной группы — обрабатывающие центры — для обработки корпусных и плоскостных деталей. В их конструкциях заложены такие принципиально важные технические решения, как автоматизация смены деталей, инструмента, автоматический контроль обрабатываемых деталей.

Одним из таких станков является многоцелевой горизонтально-фрезерно-расточной обрабатывающий центр модели 2204ВМФ4 (рис. 1), предназначенный для комплексной обработки корпусных деталей средних размеров с четырех сторон без переустановки.

Размеры рабочей поверхности стола - 500X400 мм. На станке можно производить получистовое и чистовое фрезирование плоскостей, пазов, криволинейных поверхностей концевыми, торцевыми, дисковыми фрезами; растачивание, сверление, зенкование, нарезание резьбы метчиками. Станок оснащен устройством для контроля угла поворота, позволяющим нарезать резьбу резцом, а также автоматически устанавливать ориентированный по углу инструмент. Поворотный стол, индексируемый с высокой точностью, позволяет расширить технологические возможности станка, в том числе обрабатывать соосные отверстия консольным инструментом.

Станок имеет бесконсольную вертикально-подвижную шпиндельную бабку, расположенную внутри продольно-подвижной стойки, поперечно-подвижный поворотный стол, устройство для автоматической смены инструмента с инструментальным магазином барабанного типа на 30 позиций, монтируемым на верхнем торце стойки. Станки оснащаются как встроенным поворотным столом без автоматической системы спутников, так и устройствами для автоматической смены спутников.

Наиболее перспективным направлением в области создания ГПМ механообработки является использование в составе данных ГПМ блочно-модульных ПР. Применение блочно-модульного принципа построения ПР позволяет из ограниченного типового ряда функциональных элементов создавать ПР различного назначения без избыточного числа степеней подвижности и устройств, упростить их конструкцию и обслуживание, сократить сроки и затраты на их изготовление, освоение, внедрение и эксплуатацию.

Примером модульного принципа создания ПР для обслуживания более 30 моделей металлорежущих станков с горизонтальной осью шпинделя является ПР (модель СМ40) с гидравлическим приводом и позиционной системой управления. Характеристики типовых модулей.

В состав элементной базы ГПМ механообработки деталей МЭА кроме оборудования с ЧПУ, ПР, ОЦ входит ряд специальных устройств (загрузочно-разгрузочные, смены инструмента, удаления отходов, смены приспособлений, контроля и диагностики), имеющих разнообразное конструктивное исполнение, принципы функционирования, варианты компоновки в составе ГПМ.

Системы ЧПУ (рис. 2.) являются наиболее распространенным типом систем управления технологическим оборудованием (станки, ОЦ, ПР) и, в свою очередь, должны рассматриваться как типовая элементная база АСУ ГПМ механообработки деталей ЭА. Она обеспечивает подготовку и ввод данных, управление движением рабочих органов станков, технологией (режимы и параметры операции, перехода), инструментом, оснасткой.

Рис. 1 - Многоцелевой горизонтальный сверлильно-фрезерно-расточной станок модели 2204ВМФ4

1— основание; 2 — стол; 3 — шпиндельная бабка; 4 — инструментальный магазин; 5 — шпиндель

.

Рис. 2 - Общая структура системы с ЧПУ

1 — аппаратура связи с ЭВМ верхнего уровня, периферийные устройства ввода-вывода данных; 2 — устройство с ЧПУ; 3 — станция питания; 4 — блок управления двигателями подачи и привода главного движения; 5 — двигатели приводов подачи и привода главного движения; 6 — измерительные преобразователи перемещений рабочих органов станка; 7 — кинематическая система станка; 8 — нормирующие и согласующие блоки измерительных каналов; 9 — измерительные датчики параметров ТП; 10 — сигнальные датчики фиксированных положений рабочих органов; 11 — рабочие органы пульта управления станка

Названные модули имеют самые разнообразные компоновки., что связано с:

· производственными факторами, обеспечивающими возможность многостаночного обслуживания;

· многообразными организационно-технологическими формами производства;

· большой протяженностью технологических маршрутов;

· многообразием типов металлорежущего оборудования и станочной оснастки;

· наличием многономенклатурного измерительного и контрольного инструмента;

· большим объемом и различными видами стружки;

· наличием разметочных, контрольных и других операций по технологическому потоку.

Выбор структуры (компоновки) ГПМ механообработки в общем виде производится с учетом анализа деталей, подлежащих механической обработке; действующего ТП; основного технологического оборудования с учетом возможности его автоматизации; организационных видов производств (серийность, партионность, межстаночное транспортирование); параметров ПР; технико-экономических показателей различных видов роботизации.

Основные схемы ГПМ включают следующие группы оборудования:

· транспортное оборудование (подающее, приемо-передающее, приемное устройство);

· основное технологическое оборудование (станки, оснастка станков, режущий инструмент);

· оборудование системы управления (электро-, гидро-, пневмоэлементы автоматики, пульт управления):

· оборудование, приборы, инструменты технического контроля деталей (специальное оборудование, контрольно-измерительные полуавтоматы);

· нестандартное оборудование (кантователь, ориентатор, магазин со схватом).

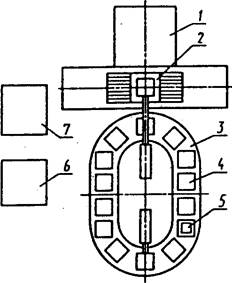

На рис. 3. показана типовая структура ГПМ механообработки модели 8М. Указанная модель ГМП предназначена для автоматизированной сверлиль-но-фрезерно-расточной обработки деталей типа „корпус" на приспособлениях-спутниках.

Характерной особенностью рассматриваемых ГПМ является наличие вспомогательного оборудования: магазин схватов (предусматривается автоматическая смена захватных устройств при подаче АТСС новых деталей или резком изменении конфигурации обрабатываемых деталей); кантователь-ориентатор (осуществляет непрерывный комплекс движений по загрузке-разгрузке оборудования, смена баз может потребовать перехват детали роботом); накопитель (складирование полуфабрикатов в тару без загрузки тары, связанной с АТСС); моечная машина; контрольно-измерительная машина.

Заготовка поступает в таре, которую располагают на приемном столе АТСС. Обработанные детали складываются в тару, которая также функционирует в системе АТСС. Управление ПР и обеспечение взаимосвязи всех устройств обеспечивается СПУ.

Рис. 3 - ГПМ изготовления корпусных деталей

1 — технологическое оборудование (станки типа ЛФ-260МФЗ 21103Н7Ф4, ИР-320); 2 — приемо-зажимное устройство; 3 — накопительно-подающее устройство; 4 — комплект приспособлений спутников; 5 — устройство для крепления деталей на приспособлениях-спутниках; б — устройство управления модулем; 7 — устройство связи системы ЦПУ станка с устройством управления модуля

Технические характеристики ГПМ изготовления корпусных деталей