При выполнении сварки и резки металлов необходимо постоянное давление, давление газа при работе должно быть намного меньше, чем имеющиеся давление газа в трубо- и газопроводе. Для того чтобы понизить давление газа из баллона или газопровода применяются редукторы для сварки. Редуктор (ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия ) – специальный прибор, который выполняет понижение давления газа. Газ отбирается из баллона и создается его постоянное давление, что очень важно в процессе сварки. Независимо от изменения давления в баллоне или в самом газопроводе, давление газа, подаваемого через редуктор, будет всегда одинаковым.

Согласно ГОСТ 13861-89, редукторы для газопламенной обработки классифицируются:

- по принципу действия - на редукторы прямого и обратного действия;

- по назначению и месту установки - баллонный (Б), рамповый (Р), сетевой (С), центральный (Ц), универсальный высокого давления (У);

- по схемам редуцирования - одноступенчатый с механической установкой давления (О), двухступенчатый с механической установкой давления (Д), одноступенчатый с пневматической установкой давления (У);

- по роду редуцируемого газа - ацетиленовый(А), кислородный (К), пропан-бутановый (П), метановый (М).

Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяют накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепят к баллонам хомутом с упорным винтом.

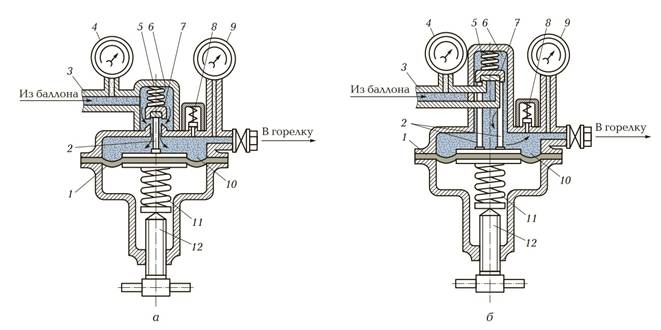

Рис. Конструкции одноступенчатых редукторов: а — обратного действия; б — прямого действия; 1 — мембрана; 2 — передаточный диск со штифтом; 3 — штуцер для впуска газа; 4, 9 — манометры высокого и низкого (рабочего) давления соответственно; 5 — вспомогательная пружина; 6, 10 — камеры высокого и низкого давления соответственно; 7 — редуцирующий клапан; 8 — предохранительный клапан; 11 — главная нажимная пружина; 12 — регулировочный винт

Ротаметр – прибор, позволяющий оперативно измерять расход газа или жидкости. В отличие от расходомеров, применяющихся в подобных целях, показания ротаметров определяют текущий, а не суммарный расход используемой среды, что важно для поддержания работоспособности и эффективности агрегатов, работающих с участием этой среды.

Название происходит от английского rotate – вращаться, связанного с тем, что индикатор прибора находится в постоянном вращении. Брэнд rotameter был зарегистрирован в Англии.

Впервые принцип работы прибора (специальная форма корпуса и поплавка) был описан немецким изобретателем Карлом Куперсом в 1908 году. К. Куперс затем запатентовал ротаметрический измеритель переменного расхода жидкости или газа.

В простейшем случае ротаметр представляет собой стеклянный, расширяющийся сверху цилиндр, внутри которого находится индикатор – поплавок, в виде шарика из устойчивой к агрессивным средам пластмассы или металла (Рис. 1). Ротаметр устанавливается всегда вертикально.

Принцип функционирования всех ротаметров одинаков. В вертикальной конической трубке, расширяющейся кверху, располагается поплавок, который и служит первичным индикатором расхода измеряемой среды. Снизу по трубопроводу перемещается поток жидкости или газа, который, в зависимости от давления, поднимает поплавок на определённую высоту. При уравновешивании силы такого давления силой гравитации, поплавок останавливается. Положение поплавка и есть мера расхода рабочей среды.

Проходящий снизу вверх поток жидкости или газа поднимает поплавок на некоторую величину. В виду того что сечение оболочки неодинаково возникает момент, когда сила тяжести, действующая на поплавок, уравновесит давление потока. Чем больше расход измеряемого вещества, тем более высокое положение займет поплавок. На стенки цилиндра нанесены деления, которые показывают расход проходящей жидкости или газа. При устойчивой высоте поплавка возможно получение величины расхода. В простейших ротаметрах показания снимаются визуально. Стоит отметить, что при визуальном считывании имеет значение и прозрачность проходящей жидкости. Герметичность ротаметра не позволяет непосредственно измерить положение поплавка электрическим путем. Для преобразования высоты поплавка в электрические величины применяют магнитные или оптические датчики положения.

Корпусом для ротаметров, используемых для небольших давлений служит стекло или пластик, при давлении от 6,4 МПа до 70 применяются ротаметры с корпусом из металла. Это обязательно, ввиду опасности утечек.

Важной характеристикой любого ротаметра является диапазон его измерений, который определяется массой поплавка, его формой, а также соотношениями геометрических размеров конической трубки.

Недостаткам ротаметрических расходомеров можно отнести обязательно вертикальное расположение прибора (так как с процессом измерения связана сила тяжести поплавка), влияние на точность показаний величины вязкости жидкости (впрочем, некоторые фирмы изготавливают ротаметры, откалиброванные по расходу конкретного вещества заказчика) и в случае визуального считывания информации – возможность ошибки.

На точность показания прибора может влиять вибрация, поэтому рекомендуется применять ротаметры в неподвижных системах. Температура также сильно влияет на объем газов, что приводит к увеличению погрешности прибора.

Ротаметр аргоновый двойной (М14х1,5) предназначен для измерения расхода газа в пределах от 0 до 25 литров в минуту в газообразных неагрессивных средах. Ротаметры применяются в регуляторах расхода газа. Ротаметр двойной для тонкой регулировки потока аргона. Диаметр присоединительной резьбы составляет 14 мм, шаг 1,5 мм.

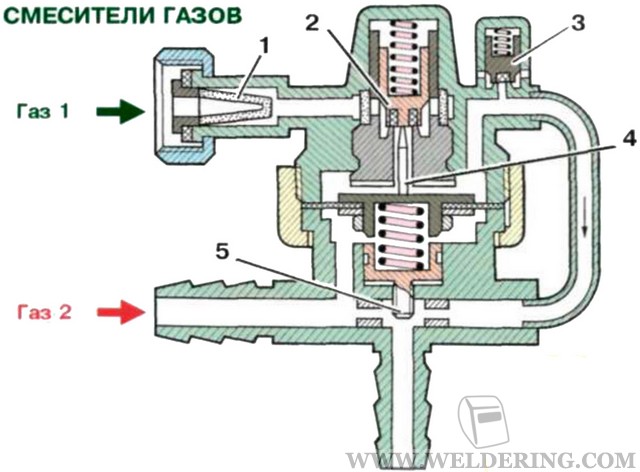

Смесители газов служат для приготовления газовых смесей требуемого состава и поддержания в них заданного соотношения газов.

Самым простым является двухкомпонентный смеситель, с помощью которого можно смешивать газы, например, углекислый газ и аргон.

Рис. 2

1. Фильтр; 2. Клапан; 3. Предохранительный клапан; 4. Мембрана; 5. Узел смешения

Далее смесь компонентов поступает в редуктор, состоящий из двух камер, внутри которого происходит выравнивание давления составляющих компонентов смеси с достаточно высокой точностью. После этого смесь попадает в блок смешивания, а регулятор соотношения осуществляет контроль процентного состава всех компонентов с помощью регулятора пилотного газа.

Компоненты поступают в узел смешивания через четко откалиброванные отверстия, соответствующие типу компонента. Именно поэтому производители смесителей газов требуют уточнять, какие газы будут использованы для смесителя.

Затем смесь поступает в регулятор через электромагнитный клапан, где броски давления сглаживаются и подаются в буферную емкость, обеспечивающую подачу в магистральную сеть. Наличие манометра/расходомера позволяет отображать величину расхода смеси и ее давление на выходе из смесителя.

Реле давления работает совместно с системой сигнализации, и позволяет контролировать уровень газового давления при входе в смеситель. Если значение уровня давления хотя бы одного из газов получается ниже допустимого значения, то срабатывает сигнализация, выключатель и происходит отключение смесителя.

Смесители, выпуск которых происходит серийно, являются, как правило, стационарными, а их производительность может быть самой разной. При этом они в состоянии обеспечивать газовыми смесями до 500 постов, производимых в режиме полуавтоматической сварки.

Смесители могут быть и более простыми, однопостовыми, которые можно устанавливать на газовые баллоны. В таких смесителях может не быть регуляторов давления газа, а применять их следует на производствах небольшого масштаба

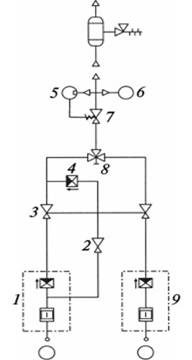

В газовых смесителях используется принцип подмешивания одного компонента смеси к другому (или другим) при условии выравнивания давления различных компонентов. Наиболее часто применяются двух-, трех- и четырехкомпонентные смесители. Схема двухкомпонентного смесителя как наиболее простого (рис.).

Рис. 3. 1,9— входные камеры; 2 — регулятор пилотного газа; 3 — редуктор;

4 — регулятор пропорции смешиваемых газов; 5 — регулятор бросков давления; 6 — манометр/расходомер; 7 — электромагнитный клапан; 8 — блок смешивания

Смесители для обслуживания группы сварочных постов (от трех до десяти) могут быть установлены на ресиверы (для создания запаса готовой смеси). Серийно выпускаемые смесители, как правило, являются стационарными и в зависимости от производительности (от 1,2 до 600 м3/ч) способны обеспечить защитными газовыми смесями от 1 до 500 постов полуавтоматической сварки. Установка смесителей в магистральную сеть похожа на подключение компрессора в системе сжатого воздуха