КУРСОВАЯ РАБОТА

по дисциплине: Разработка месторождений полезных ископаемых

________________________________________________________________________

(наименование учебной дисциплины согласно учебному плану)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: Проект вскрытия, подготовки и отработки месторождения для заданных горно-геологических и горнотехнических условий

Выполнил: студент гр. ОП-11 ____________________ / Карпов К. В. /

(подпись) (Ф.И.О.)

ОЦЕНКА: _____________

Дата: ___________________

ПРОВЕРИЛ

Руководитель проекта _доцент_ ________________ /_ Морозов М. Д. /

(должность) (подпись) (Ф.И.О.)

Санкт-Петербург

2013 год

Содержание

· Аннотация......................................................................................................3

· Введение.........................................................................................................4

· Горно-геологическая характеристика месторождения..............................5

· Балансовые и промышленные запасы руды в месторождении.................5

· Срок существования и годовая производительность рудника.................6

· Способ вскрытия............................................................................................7

· Определение ёмкости подъёмного сосуда...................................................7

· Околоствольные дворы..................................................................................9

· Транспорт руды..............................................................................................10

· Вентиляция рудника......................................................................................12

· Строительство рудника.................................................................................15

· Капитальные и эксплутационные затраты...................................................17

· Вывод...............................................................................................................22

· Библиографический список...........................................................................23

Аннотация

В данном курсовом проекте рассчитываются параметры вскрытия и подготовки месторождения. Рассчитаны технико-экономические показатели варианта вскрытия и подготовки месторождения.

Пояснительная записка состоит из 22 страниц, таблиц и графического материала.

The summary

In this course project parameters are calculated opening and preparation of field. Calculated technical and economic parameters option of opening and preparation of the deposit.

Explanatory memorandum consists of 22 pages, tables and graphic material.

Введение

Целью проекта является выбор рационального способа вскрытия месторождения на основании технико-экономического расчета, обоснование схемы подготовки этажа для системы разработки с этажным обрушением. В графической части проекта на листе формата А1 представлены вариант вскрытия месторождения и подготовки трех проекциях, сечения капитальных вскрывающих выработок (ствол, квершлаг), график строительства рудника, таблица экономических и капитальных затрат. Пояснительная записка состоит из следующих разделов: горно-геологическая характеристика месторождения, современное состояние горных работ, описание принимаемых к рассмотрению способа вскрытия и подготовки месторождения, технико-экономический расчёт рассматриваемого варианта вскрытия месторождения по капитальным, эксплуатационным и приведенным затратам, сроки строительства рудника, библиографический список.

Горно-геологическая характеристика месторождения

Исходные данные для проекта:

mH=12,0 м - средняя нормальная мощность рудного теля, м;

L=1000 м – длина рудного тела по простиранию, м;

α=400 – угол падения рудного тела, градус;

ρр=3,2 – плотность руды, т/м3;

fр=12, fп=12 – крепость руды и вмещающих пород по шкале проф. М.М. Протодьяконова;

Hн=150 – начальная глубина залигания рудного тела, м;

Hк=1000 – конечная глубина залигания рудного тела, м;

Режим работы рудника: количество рабочих дней в году (Tр) – 305, количество дней в неделю (nр.дн.) – 6, количество рабочих смен в сутки (nсм) – 3, продолжительность смены (tсм) – 6, продолжительность междусменного перерыва (tпер) – 1 час, количество рабочих недель в году (nнед.) – 52.

Балансовые и промышленные запасы руды в месторождении

Балансовые запасы месторождения:

Q=(H к – Hн)Lшпmгρр, т

где: H к - конечная глубина залигания рудного тела, м; Hн - начальная глубина залигания рудного тела, м; Lшп – длина рудного тела по простиранию, м; mг – горизонтальная мощность рудного тела, м; ρр – плотность руды, т/м3.

Q=(1000-150)*1000*18,75*3,2=51 млн. т

Годовое понижение уровня выемки:

Sг=Lшпmг=Lшпm/sinα, тыс. м2

Где: Lшп – длина шахтного поля по простиранию, км; mг – горизонтальная мощность рудного тела, м; m – нормальная мощность рудного тела, м; α – угол падения рудного тела, (градусы).

Sг=1000*12/sin40=18750 тыс. м2

Срок существования и годовая производительность рудника

Годовая производительность рудника по горным возможностям (для крутопадающих месторождений):

Aг=ν*K1*K2*K3*K4*Sг*ρр(1-n)/(1-p) тыс. т/год

Где: v – среднее годовое понижение уровня выемки, м; К 1, К 2, К 3 и К 4 – поправочные коэффициенты к величине годового понижения в соответствии с углом падения, мощностью рудных залежей, применяемыми системами разработки и количеством этажей, находящихся одновременно в работе; S г – средняя горизонтальная рудная площадь этажа, тыс. м2

Aг=23*0,9*1,0*1,0*1,5*18750*3,2(1-0,15)/(1-0,15)=1863000 тыс. т/год

Срок службы рудника:

Tр=(Q/Ag)*(1-n/1-p), лет

Tр=(51/1,215)*(1-0,15/1-0,15)=42 года

Рассчитанный срок существования рудника сопоставляется с минимально допустимым по НТП, при этом должно выполняться условие:

Tр>Tmin

Где: Tmin – минимально-допустимый срок существования рудника, определяемый по табл. 1.

Табл.1

| Годовая производительность рудника, млн. т. | 0,1-0,5 | 0,5-1,0 | 1,0-3,0 | 3,0-5,0 | 5,0-6,0 | 7,0-10,0 | 10,0-15,0 |

| Минимальный срок существования рудника, лет | 10-20 | 20-25 | 25-30 | 30-35 | 35-40 | 40-45 | 45-50 |

Способ вскрытия

Для заданных условий был выбран вариант вскрытия вертикальными стволами: 2 вертикальных вентиляционных ствола по флангам, 1 вертикальный ствол по центру и один скипо-клетьевой ствол, находящийся по центру.

Система проветривания рудника нагнетательная (2 клетьевых ствола и 1 без подъемного сосуда). Воздух подают по вентиляционным стволам и вентиляционным квершлагам, далее подают в камеры и выдают по откаточному квершлагу в скипо-клетьевой ствол, который располагается по центру месторождения. Вагонетки заполняются рудной массой в полевом откаточном штреке через погрузочные люки и с помощью электровоза транспортируются к околоствольному двору.

Определение ёмкости подъёмного сосуда

Часовая производительность:

Qч=(A+Aв)*Kр/Tр*tс, т/ч

Где: А - годовая производительность, Аn – 10-15 % от годовой производительности, кр – коэффициент неравномерной работы подъема (1,3), Тр – количество рабочих дней в году (305), tn – количество часов работы (16-18).

Qч=(1863000+0,15*1863000)*1,3/305*16=571 т/ч

Высота подъёмного сосуда:

Hс=hс+hз+hп

Где: hc - глубина ствола от поверхности, м, hз - высота загрузочной камеры ствола, м, hn – высота переподъёма, м

Hс=1050+60+40=1150

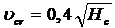

Средняя скорость движения подъёмного сосуда:

υср=0,4*33,91=13,56 м/с

Время движения подъёмных сосудов по стволу с учётом времени на их загрузку и разгрузку для подъёма сосуда с противовесом:

Tп=Hс/Vср+Θ, с

Где: Θ – величина паузы на загрузку и выгрузку подъёмного сосуда, зависящая от его тип; для одноэтажных клетей при однотонной вагонетке – 10 сек, при двухтонной вагонетке – 12 сек, при трёхтонной вагонетке – 15 сек, для двухэтажных клетей при однотонных вагонетках – 30 сек, двухтонных – 35 сек, для скипов ёмкостью до 6 т – 8 сек, для скипов свыше 6 т – 10 сек.

Tп=(1150/13,56)+10=95 сек

Количество подъёмов за час:

nп=3600/Tп, подъёмов в час

nп=3600/95=38 подъёмов в час

Величина груза, поднимаемая за один подъём:

Qгр=Qч/nп, т

Qгр=571/38=15 т

Ёмкость подъёмного сосуда:

Vс=Qгр*Kр/Kз*pр, м3

Где: Кз=0,85 (коэффициент заполнения скипа рудой), Кр=1,5 (коэффициент разрыхления руды).

Vс=15*1,5/0,85*3,2=8, м3

Околоствольные дворы

Для рудников производительностью 1863000 т. в год и локомотивной откаткой околоствольные дворы принимаются с кольцевой схемой откатки. Общий объём выработок околоствольных дворов, в зависимости от производительности рудника, принимаем по табл. 2.

Объём камерных выработок околствольных дворов табл.2

(без камер и бункеров)

| Годовая производительность рудника, тыс. т | Кол-во стволов в одном околоствольном дворе, шт. | Тип подъёма | Объём выработок околствольного двора, м3 |

| Скиповой и клетьевой |

Размер и объём отдельных камер околствольного двора принимать по табл. 3.

Размери объём камерных выработок околоствольного двора табл. 3

| Название камерных выработок | Размеры, м | Объём, м3 | ||

| Длина | Ширина | Высота | ||

| 1. Насосная | 10-20 | 4-6 | 4-6 | |

| 2. Электроподстанция | 20-50 | 4-6 | 4-6 | |

| 3. Водосборники главной насосной станции | 2,5-3,0 | 2,5-3,5 |

Примечание: Qн=4Vч=4*150=600 м3 Vч – часовой водоприток в водосборники главной насосной станции, м3/ч. Qн – Объём водосборников гланой насосной станции, м3.

Транспорт руды

Параметры подвижного состава в зависимости от годовой производительности рудника приведены в табл. 4.

Размеры квершлагов, штреков и ортов определяются габаритами принятого оборудования и зазорами, рекомендуемыми Едиными правилами безопасности.

Квершлаги, идущие к главному подьёмному стволу, при локомотивном транспорте принимаются трёхпутевыми, идущие к вспомогательному стволу – однопутевыми, штреки и орты – однопутевыми.

Определяется расчётный пролёт однопутевой выработки исхлдя из наибольшей ширины подвижного состава (электровоза или вагонетки), свободного прохода для людей и зазаора между подвижным составом и стенками выработки (в соответсвии с ЕПБ):

Lр=a+b+c, мм

Lр=1350+700+250=2300 мм

Где: a – максимальная ширинаподвижного состава, мм;

b – минимальный зазор для прохода людей между подвижным составом и крепью выработки, мм;

c – минимальный зазаор между подвижным составом и крепью выработки, мм.

Аналогично определим ширину трёхпутевой выработки с учётом зазора между встречными составами.

В соответствии с расчётным пролётом подбираем ближайшее типовое сечение выработки по “ Атласам типовых сечений ”. В соотвнтствии с крепостью породы (руды) принимется тип креплений выработки. Выписываются размеры выработки в проходке, площадь сечения выработки в свету, в проходке и для вентиляции. Вычерчивается принятая выработка с указанием фактических габаритов принятого подвижного состава с изменением зазоров, если это необходимо, в большую сторону.

Выбор типоразмера электровозов и вагонеток осуществляется в зависимости от годовой производительности рудника по табл. 4.

Табл. 4

Зависимость типоразмера подвижного состава от годовой производительности рудника.

| Годовая производительность рудника, млн. т | Сцепной вес электровоза, кН | Вместимость вагонеток, м3 |

| 1,0 – 2,0 | 70 - 100 | 1,6 – 2,2 |

В табл. 5 и 6 приведены технические характеристики подвижного состава.

Табл. 5

Техническая характеристика контактных рудничных электровозов

| Тип, марка | Сцепной вес, кН | Скорость движения, км/час | Колея, мм | Габаритные размеры (Lx,Bx,Hx), м | Кол-во и мощность двигателей, кВт |

| 7KP - IV | 80,5 | 10,5 | 4200x1350x1450 | 2x25,0 |

Табл. 6

Техническая характеристика рудничных вагонеток

| Тип, марка | Вместипость, м3 | Грузоподъёмность, т | Колея, мм | Габаритные размеры (Lx,Bx,Hx), м | Масса, кг |

| ВГ – 5,5 | 2,2 | 5,5 | 2925x120x1300 |

Количество ПДМ:

Ээксп=Qпдм*915, тыс.т

Где: Qпдм – эксплутационная производительность ПДМ.

Ээксп=1228*915=1123620

N=Aг/Qэксп+(1 – 2)

N=(1863000/1123620)+2=4 шт.

Вентиляция рудника

Проверка принятых горных выработок по скорости движения вентиляционной струи. Принятые вскрывающие выработки проверяются по скорости движения воздуха. Подача в рудник свежего воздуха запрещена по скипо-клетевому стволам (в соответствии с ЕПБ). Свежий воздух подают по вентиляционному стволу, а скипо-клетевому, клетевому стволу и стволу для спуска оборудования в шахту выдают загрязненный воздух.

Количество воздуха, необходимое для подачи в рудник, рассчитывается по следующим факторам:

· по максимальному количеству людей, находящихся в руднике в одну смену («по людям»);

· по среднесуточной добыче горной массы в шахтах, опасных по взрыву газа или пыли;

· по разжижению выхлопных газов при применении самоходного оборудования;

· по разжижению ядовитых газов, образующихся во время взрывных работ.

Расчет производительности труда подземного рабочего по руднику:

gр=(0,3 – 0,5)*gзаб, т/чел-см

Где: qзаб - производительность труда подземного рабочего в очистном блоке, зависящая от системы разработки и механизации работ.

Табл. 7

Производительность труда забойного рабочего отчистного забоя

| Система разработки | Производительность труда (qзаб), т/ч - см |

| Подэтажного обрушения | 75-90 |

gр=0,5*90=45 т/чел-см

Расчет максимального числа людей, которые одновременно могут находиться в руднике:

ng=A*Kнр/Tр*nсм*gр, чел

где: А – годовая производительность рудника т; kНР – коэффициент неравномерности выхода рабочих в смену 1,05-1,1; Тр – количество рабочих смен в сутки; qp – производительность труда подземного рабочего по руднику:

ng=1863000*1,1/305*3*45=49 чел

Расчет количества воздуха по числу людей, которые одновременно находятся в руднике:

Qп=ng*gв*Kр,м3/мин

где: qВ – нормативный расход свежего воздуха на одного человека, находящегося в руднике (6 м3/мин); kp – коэфф. резерва объема воздуха в руднике: kp = 1,4-1,6, nл – максимальное число людей, которые одновременно могут находиться в руднике.

Qп=49*6*1,4=411,6 м3/мин

Расчет количества воздуха по расходу ВВ при очистной выемке:

Qвв=(A*100*a*Kут*Kгез/Tр*nсм*0,008*Pр)*gвв, м3/мин

Где: А – годовая производительность рудника, т, а – газовость ВВ в пересчете на условную окись углерода принимается равной 0,04 м3/кг, kрез – коэффициент резерва, учитывающий увеличение годовой производительности рудника - 1,15, kут – коэффициент, учитывающий утечки воздуха (1,2-1,3), t – время проветривания очистного забоя (30 мин при проветривании в течении смены), qвв – удельный расход ВВ на отбойку 1 м3 руды в очистных забоях, кг/м3 (принимается по данным практики, НТП или справочникам).

Qвв=(1863000*100*0,04*1,1*1,15/305*3*0,008*30*3)*0,8=11447 м3/мин

Расчет максимальной скорости движения воздуха по клетьевому стволу:

V=Qвв/60*Sсв*Kсеч<Vдоп

Где: Sсв – площадь сечения в свету, Qвв – максимальное количество воздуха подаваемое при проветривании забоя после взрыва ВВ в междусменный перерыв, kсеч – поправочный коэффициент на вентиляционное сечение выработки k=0,85, Vдоп=8 м/с.

V=11447/60*44,1*0,85=5 < Vдоп

Расчет максимальной скорости движения воздуха по вентиляционному стволу:

V= Qвв/60*Sсв

V= 11447/60*28,26=6,75 < Vдоп

Расчет максимальной скорости движения воздуха по откаточному квершлагу:

V= Qвв/60*Sсв

Где: Sсв – площадь сечения в свету, Qвв – максимальное количество воздуха подаваемое при проветривании забоя после взрыва ВВ в междусменный перерыв.

V=11447/60*22,8=8< Vдоп

Принимаем сечения ствола Sсв=44,1 и сечение квершлага Sсв=22,8. Принятые в проекте сечения главных вскрывающих выработок представлены в масштабе 1:75 на листе, отражающем принятые схемы вскрытия.

Строительство рудника

Исходя из схемы вскрытия, объемов горно-капитальных работ и ступеней строительства рудника строительства рудника определяют время его строительства.

Для определения времени начала вложений капитальных затрат на второй, третьей и т.д. очередях необходимо построить график строительства, исходя из необходимых объемов строительства и скорости проведения выработок.

Время строительства выработки:

Tстр=L/υстр, мес

Где: L- длина (объем) проводимой горной выработки м(м3), uстр - скорость строи тельства единицы выработки м/мес (м3/мес.).

Табл.8

| Наименование выработки | Протяжённость выработки, м | Общий объём, м3 | Скорость проведения | Время проведения, мес |

| 1. Скипо-клетьевой ствол | 80 м/мес | |||

| 2. Фланговый вентиляционный ствол | 80 м/мес | |||

| 3. ОД С-к ствола | 3000 м3/мес | |||

| 4. ОД вентиляционного ствола | 3000 м3/мес | 1,8 | ||

| 5. Гл. Квершлаг гор - 150 | 250 м/мес | 0.4 | ||

| 6. Гл. Квершлаг гор - 235 | 250 м/мес | 0,7 | ||

| 7. Гл. Квершлаг гор - 320 | 250 м/мес | 1,1 | ||

| 8. Гл. Квершлаг гор - 405 | 250 м/мес | 1,5 | ||

| 9. Гл. Квершлаг гор - 490 | 250 м/мес | 1,9 | ||

| 10. Гл. Квершлаг гор - 579 | 250 м/мес | 2,4 | ||

| 11. Гл. Квершлаг гор - 660 | 250 м/мес | 2,8 | ||

| 12. Гл. Квершлаг гор - 745 | 250 м/мес | 3,2 | ||

| 13. Гл. Квершлаг гор - 830 | 250 м/мес | 3,6 | ||

| 14. Гл. Квершлаг гор - 915 | 250 м/мес | |||

| 15. Гл. Квершлаг гор - 1000 | 250 м/мес | 4,4 | ||

| 16.Вентиляционный квершлаг гор -150 | 250 м/мес | 0.4 | ||

| 17.Вентиляционный квершлаг гор -235 | 250 м/мес | 0,7 | ||

| 18.Вентиляционный квершлаг гор -320 | 250 м/мес | 1,1 | ||

| 19.Вентиляционный квершлаг гор -405 | 250 м/мес | 1,5 | ||

| 20.Вентиляционный квершлаг гор -490 | 250 м/мес | 1,9 | ||

| 21.Вентиляционный квершлаг гор -579 | 250 м/мес | 2,4 | ||

| 22.Вентиляционный квершлаг гор -660 | 250 м/мес | 2,8 | ||

| 23.Вентиляционный квершлаг гор -745 | 250 м/мес | 3,2 | ||

| 24.Вентиляционный квершлаг гор -830 | 250 м/мес | 3,6 | ||

| 25.Вентиляционный квершлаг гор -915 | 250 м/мес | |||

| 26.Вентиляционный квершлаг гор -1000 | 250 м/мес | 4,4 |