В этом разделе разрабатывается схема базирования и принципиальная схема приспособления.

2.1. Разработка схемы базирования

Применительно к процессу сборки изделия базирование – это определение положения деталей в изделии относительно друг друга или изделия относительно приспособления, рабочего инструмента, технологического сварочного оборудования.

Базами называют поверхности принадлежащие заготовке или изделию и используемые для базирования.

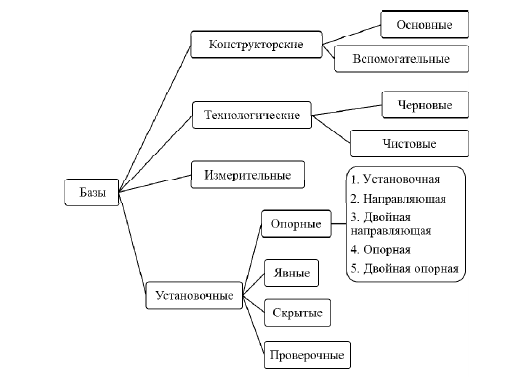

По назначению базы делятся на

конструкторские,

технологические

измерительные.

Конструкторскими базами являются поверхности, используемые для определения положения детали в изделии или узле. Эти базы необходимо в первую очередь использовать при установке детали в приспособлении. Конструкторские базы могут быть основными и вспомогательными.

· Основная база определяет положение данной детали относительно базовых поверхностей сопрягаемых с ней деталей.

· Вспомогательная база определяет положение сопрягаемых деталей относительно базовых поверхностей данной детали.

Технологические базы используются для определения положения заготовки или изделия в процессе изготовления. В качестве технологических баз используются реальные поверхности деталей, непосредственно контактирующие с установочными элементами приспособления.

Так как базирующие поверхности деталей бывают различными по форме и виду, их подразделяют на черновые, чистовые и измерительные базы.

· Черновыми базами называют необработанные поверхности детали, используемые для ее установки в приспособлении при обработке на первой операции, когда обработанных поверхностей нет.

· Чистовыми базами называют обработанные поверхности детали, служащие для установки ее в приспособлениях при обработке на всех последующих операциях.

· Измерительными базами являются поверхности заготовки, от которых производят отсчет размеров при ее сборке.

Рис. 2.1. Классификация баз

Базовые поверхности наносятся на схемах базирования.

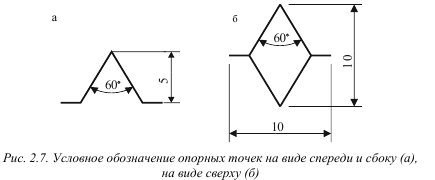

Опорные точки на схемах базирования изображают условными значками (рис. 2.7) и пронумеровывают порядковыми номерами, начиная с базы, имеющей наибольшее количество опорных точек. Если в какой-либо проекции одна опорная точка накладывается на другую, изображается одна точка, и проставляются номера совмещенных точек.

Число проекций на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек.

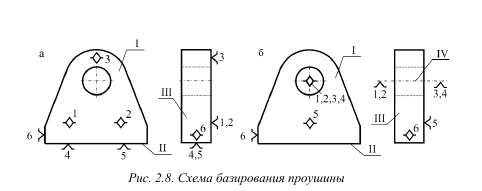

На рис. 2.8 представлены две схемы базирования проушины.

На первой схеме (рис. 2.8, а) в качестве установочной (главной) базы принята наибольшая по площади поверхность I. При установке этой поверхности на три точки деталь лишается трех степеней свободы. Поверхность II выполняет роль направляющей базы и лишает деталь еще

двух степеней свободы. В качестве опорной базы, ограничивающей продольное перемещение детали, выбрана поверхность III.

На второй схеме (рис. 2.8, б) в качестве главной базы выбрана внутренняя поверхность отверстия. В этом случае реализуется схема базирования по двойной направляющей. Обозначения баз можно указать на оси IV, которая, в свою очередь, будет являться скрытой базой. Так как деталь уже лишена четырех степеней свободы, остается лишить ее возможности перемещения и вращения относительно оси отверстия. Для этого достаточно двух опорных точек, одна из которых поставлена на поверхности I (точка 5), вторая – на поверхности III (точка 6).

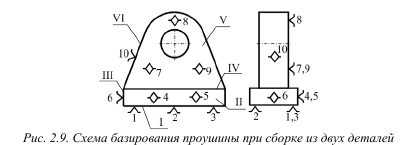

При проектировании приспособлений для сборки и сварки конструкций, состоящих из нескольких деталей, необходимо учитывать, что поверхности одной детали могут быть опорными для сопрягаемых с ней базами других деталей.

2.2. Разработка принципиальной схемы приспособления

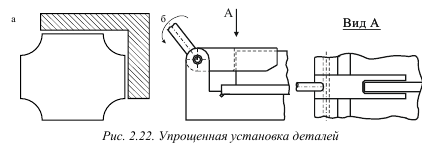

Перед выполнением основных чертежей конструкции приспособления разрабатывается принципиальная схема приспособления, представляющая собой чертеж сварного изделия, на котором в виде условных обозначений указаны места, способы фиксирования и закрепления

всех деталей, а также способы и устройства (упрощенно) для установки, поворота, подъема, съема деталей и изделий, другие механизмы.

На принципиальной схеме расставляются необходимые для проектирования размеры.

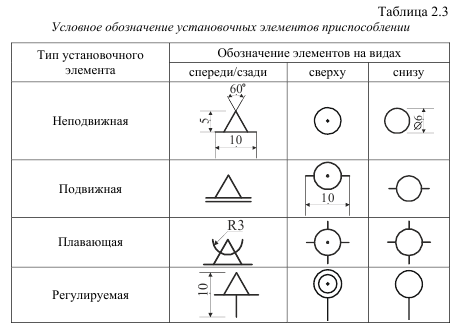

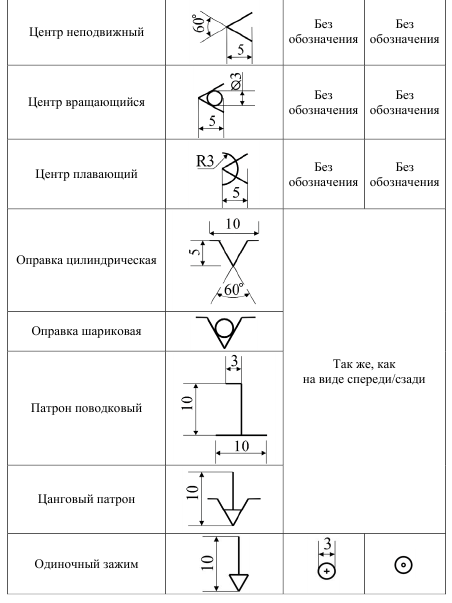

Условные обозначения установочных элементов приспособления согласно ГОСТ 3.1107–81 приведены в табл. 2.3. Для изображения обозначения опор, зажимов и установочных устройств следует применять сплошную тонкую линию по ГОСТ 2.303–68.

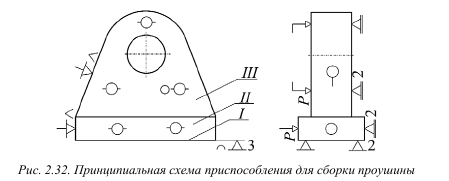

На рис. 2.32 представлена принципиальная схема приспособления для сборки и сварки проушины в соответствии со схемой базирования, показанной на рис. 2.9. Здесь пластина плоскостью I опирается на три неподвижных опоры со сферической выпуклой рабочей поверхностью, а плоскостью II устанавливается по двум подвижным опорам.

Проушина устанавливается на пластину и определяет свое местоположение

на ней с помощью трех подвижных упоров, контактирующих с плоскостью проушины III. Торцы проушины и пластины упираются в регулируемые упоры (на втором виде регулируемый упор пластины показан как нерегулируемая опора сверху). Для обеспечения постоянства места положения проушины и пластины в приспособлении они прижимаются к подвижным упорам пневмоприжимами.

При изготовлении принципиальной схемы наносить на нее все детали будущего приспособления подробно не следует. Детали и механизмы приспособления изображаются на ней условными обозначениями другого цвета. При необходимости отдельные механизмы приспособления могут быть выполнены довольно подробно.

На схеме указываются те размеры, которые конструктор должен соблюдать при проектировании приспособления с особой точностью.

2.2. Фиксирующие элементы сборочно-сварочных приспособлений

Для установки деталей и сборочных единиц в приспособлении используются различные фиксаторы, которые по назначению подразделятся на

1. опоры,

2. упоры,

3. пальцы

4. призмы.

В зависимости от конфигурации базируемого тела возможно фиксирование детали по плоским поверхностям (упорам), цилиндрическим (пальцам), коническим (призмам), либо по комбинации этих трех поверхностей.

1. Опоры – установочные элементы приспособления, на которые опирается заготовка, деталь или сборочная единица.

В качестве основных опорных элементов используются:

1. опорные штыри,

2. штифты

3. пластины с рифленой, плоской и полукруглой поверхностью (ГОСТ 13440−13442, 4743).

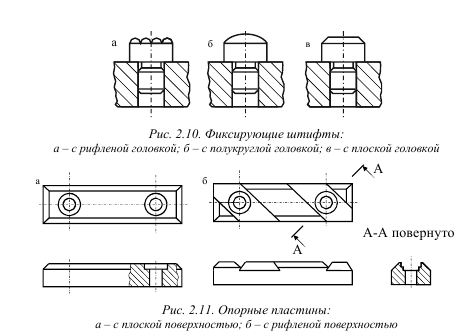

Для фиксации обработанных поверхностей деталей используют штифты с рифленой головкой (рис. 2.10, а),

для фиксации необработанных поверхностей – с полукруглой головкой (рис. 2.10, б).

При больших размерах опорной поверхности заготовки целесообразно использовать опорные пластины (рис. 2.11).

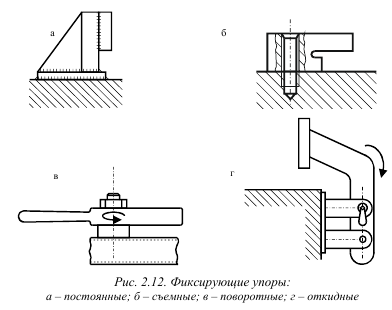

a. Упоры. Для фиксации различных деталей применяются

1. постоянные,

2. съемные,

3. поворотные,

4. откидные

5. отводные упоры (рис. 2.12).

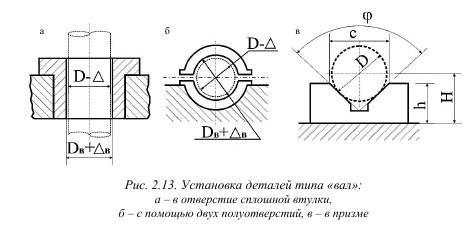

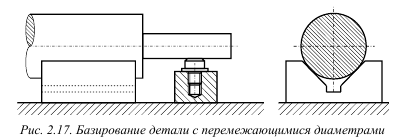

Детали с цилиндрическими поверхностями условно разделяются на

1. детали типа «вал», которые устанавливаются по наружным поверхностям или по торцам,

2. детали типа «втулка», которые располагаются по внутренним поверхностям или по торцам.

По наружной поверхности детали устанавливаются

a) в отверстия сплошных втулок (рис. 2.13, а), изготавливаемых по ГОСТ 30086–93,

b) с помощью двух полуотверстий (рис. 2.13, б)

c) на призмы (рис. 2.13, в), типовые конструкции которых представлены в ГОСТ 12193–12197.

Угол паза призм ϕ выполняется равным 90 и 120°. Остальные размеры призм принимаются в зависимости от диаметра устанавливаемой детали D. Высота призмы h принимается до 0,8D с учетом, что разница между расстоянием от оси изделия и основанием призмы H и принятой

высотой призмы h не превышает 0,2D.

Для ϕ = 90° размер С определяется из соотношения:

С = 1,41*D – 2*(H – h)

Для ϕ = 120° размер С определяется из соотношения:

С = 2*D – 3,46*(H – h)

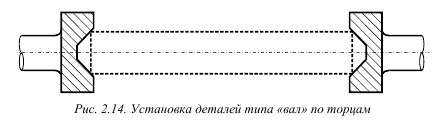

На рис. 2.14 представлена установка деталей по торцам. Такая схема установки обеспечивает свободный доступ ко всей поверхности детали снаружи.

Установка цилиндрических деталей по внутренним поверхностям осуществляется с помощью

центров (рис. 2.15, а),

штырей

пальцев (рис. 2.15, б).

Штыри выполняются по ГОСТ 14740–69. Установочные пальцы могут быть постоянными (рис. 2.15, б–г) и изготавливаться по ГОСТ 12209–66, 17774–72, сменными (рис. 2.15, д) по ГОСТ 12211–66 и откидными.

Рис. 2.15. Установка деталей по внутренней поверхности:

а – вращающийся центр; б – длинный постоянный палец; в – короткий постоянный палец; г – сменный палец;

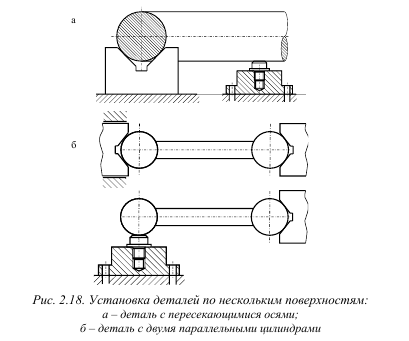

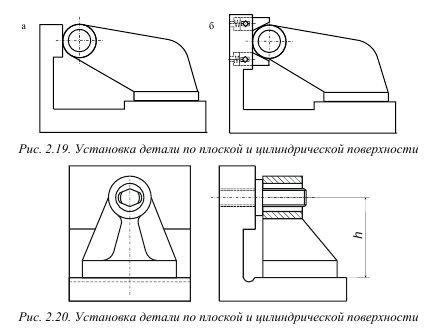

Детали часто устанавливают в приспособлении с использованием

группы установочных баз. Используя несколько установочных баз,

необходимо выполнять требование, чтобы ни один новый установочный

элемент не лишал деталь тех степеней свободы, которых она уже была

лишена с помощью других элементов.

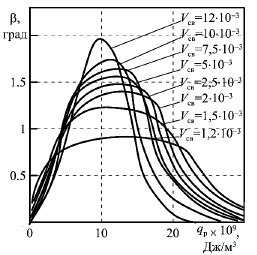

Рис. 3.1. Номограмма для определения угловой деформации при сварке встык и втавр

Угловую деформацию стыкового и таврового соединений можно определить по номограмме, представленной на рис. 3.1.

Угловая деформация зависит от скорости сварки Vсв [м/с] и расчетной эффективной мощности qp [Дж/м3], которая определяется по формуле:

qp =

где Sp – расчетная толщина металла, м;

q/Vсв – погонная энергия сварки, Дж/м.

Эффективная тепловая мощность q [Дж/м] определяется в соответствии с ГОСТ Р ISO 857–1–2009 по формуле:

q = η* Iсв* Uд

где η – коэффициент полезного действия дуги;

Iсв – сила сварочного тока, А;

Uд – напряжение на дуге, В.

| Способ сварки | Значение η |

| В защитном газе вольфрамовым электродом | 0,6 |

| Покрытым электродом | 0,75 |

| Под флюсом | 0,8 - 0,9 |

| В защитном газе плавящимся электродом | 0,5-0,85 |

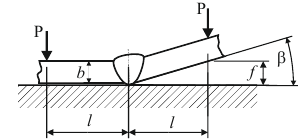

Рис. 3.5 Схема закрепления стыкового соединения для предупреждения угловой деформации

Усилие прижимов на кромку определяется по формуле:

P =  , кГ

, кГ

где b – толщина свариваемых листов, мм;

Е – модуль упругости стали, кг/см2 (для углеродистой стали Е = 2,1·106 кг/см2);

β– угол поворота пластины относительно оси шва, град;

l – расстояние от оси стыка до прижима, мм.

Усадочная сила, возникающая в балочных конструкциях от прогиба балки при сварке одним швом, равна:

Ру = 1,7 * D * k2

При сварке тавра двумя швами:

Ру = 1.955 * D * k2

где D = 30 000 поправочный коэффициент для автоматической сварки,

D = 40 000 для ручнойсварки

k – катет углового шва, мм.

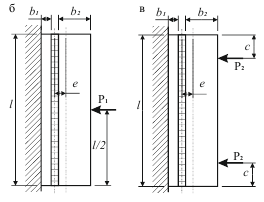

Рис. 3.7. Схемы закрепления изделия при осевом продольном изгибе

б - в центре одним прижимом, в- двумя прижимами

При закреплении в центре одним прижимом развиваемое им усилие будет равно:

Р1 =

При закреплении двумя прижимами, равномерно отстоящими от краев соединения, усилие прижатия двумя сосредоточенными силами будет равно:

Р2 =

РАСЧЕТ ЭЛЕМЕНТОВ ПРИСПОСОБЛЕНИЯ

3.1. Фиксирующие элементы сборочно-сварочных приспособлений

3.2 Расчет призм

3.3 Винтовой прижим

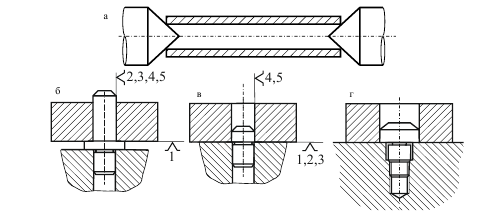

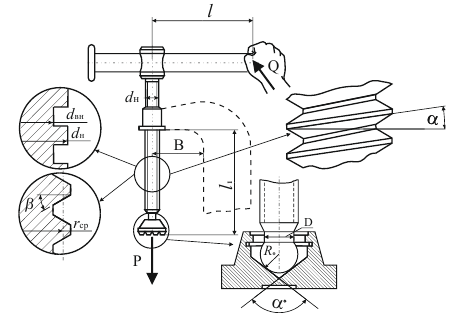

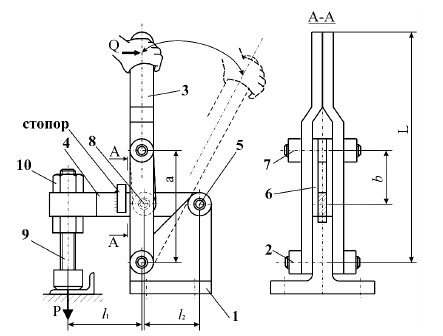

Рис. 4.5. Элементы винтового прижима

При расчете винтовых прижимов по требуемому усилию прижатия заготовки Р определяют винт, гайку, корпус и элементы крепления прижима к корпусу приспособления (рис. 4.5).

Из условий прочности находится внутренний диаметр винта:

dвн =

где Р – необходимое усилие прижатия заготовки или детали, действующее по оси винта, Н;

z – поправочный коэффициент, принимаемый длявинта с пятой 1,4, для винта без пяты 2;

[σ]доп– допускаемое напряжение на сжатие для винта, Н/мм2.

Полученное значение dвн округляют до ближайшего большего по государственным стандартам на винты нажимные с рукояткой (ГОСТ 12463–67) или с концом под пяту (ГОСТ 13431–68). Далее по стандарту находят все остальные размеры винта. Длина винта будет зависеть от необходимого хода.

Расчет гайки заключается в определении количества витков резьбы:

n =

где р0 – удельное давление на поверхности ниток резьбы, принимаемое для стального винта и чугунной гайки 49…59 кН/мм2, для стальной гайки − 88…127 кН/мм2.

Высота гайки:

Н =

где S – шаг винта;

m – число заходов.

Гайку необходимо проверить на изгиб:

=

=

где b – расчетная высота нитки, равная 0,5S для квадратной резьбы,0,65S для трапецеидальной резьбы, 0,88S – для треугольной.

Полученное значение напряжения изгиба не должно превышать допускаемого для чугуна 392 МПа, для стали − 588 МПа.

3.4 Рычажный прижим

Рис. 4.8. Схемы действия сил в рычажных прижимах:

Q =

6. ОПОРНЫЕ И НАПРАВЛЯЮЩИЕ ЭЛЕМЕНТЫПРИСПОСОБЛЕНИЙ

6.1. Корпус и основания приспособлений

Корпусы и основания – это базовые и наиболее ответственные элементы приспособлений, с помощью которых все детали и устройства объединяются в единое целое. Они обеспечивает заданное расположение всех элементов и устройств приспособления, воспринимают силы

обработки и зажима заготовок.

Корпус и основание приспособления должно быть технологичным, иметь рациональное конструктивное оформление, обладать малой массой и быть компактным. Последнее требование особенно важно для переносных, передвижных и поворотных приспособлений.

Все корпуса и основания в зависимости от условий их эксплуатации необходимо изготавливать из материалов, обладающих либо хорошими демпфирующими свойствами, например серый чугун марок СЧ10, СЧ15, либо высокой прочностью (стали марок Ст5, сталь 35Л, сталь 45), либо легкостью (алюминиевые сплавы марок АЛ6, АЛ9).

Основания приспособлений по форме и размерам можно разделить на четыре группы в зависимости от конфигурации изделия, собираемого в приспособлении, а также от вида и расположения фиксирующих, зажимных и направляющих элементов.

Первая группа. Основания приспособлений небольших размеров.

В качестве оснований используются плиты, размер которых не превышает 250Х300Х14 мм. Плиты опираются на ножки, которые запрессовываются или привариваются.

Вторая группа. Основания приспособлений, имеющих большиелинейные размеры в каком-либо одном направлении, выполняютсяиз швеллеров соответствующих размеров.

Третья группа. Основания приспособлений, имеющих большие размеры в плоскости, выполняются в виде рам из профильного проката. В местах расположения фиксаторов, зажимов и других деталей приспособления дополнительно привариваются опорные пластины (платики).

Четвертая группа. Основания приспособлений, составные части которых расположены в различных плоскостях в пространстве, выполняются в виде сварных каркасах, набранных из различного профильного проката. В этом случае предпочтение отдается трубному прокату, применение которого позволяет экономно использовать металл при сохранении жесткости и прочности конструкции.

При проектировании основания приспособления необходимо учитывать, что оно воспринимает нагрузку от массы собираемого изделияи усилий, возникающих в процессе закрепления, прихватки, сварки, кантовки и других технологических операций. В связи с этим основание должно обладать достаточной прочностью и жесткостью.