По ([2]/табл. 3.3) выбираем в качестве материала для шестерни сталь 40ХН с термической обработкой - улучшение и предельной прочностью

с пределом текучести

с пределом текучести

и твердостью НВ = 280. Диаметр заготовки равен до 150 мм.

и твердостью НВ = 280. Диаметр заготовки равен до 150 мм.

Для колеса выбираем сталь 40ХН с термической обработкой - улучшение, и твердостью НВ=250, диаметр заготовки свыше 180,

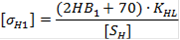

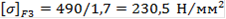

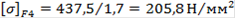

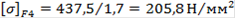

Допускаемое контактное напряжение ([1]/2.2)

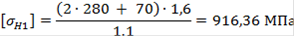

Для шестерни:

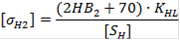

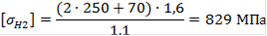

Для колеса:

где:

коэффициент безопасности ([1]/стр. 29)

коэффициент безопасности ([1]/стр. 29)

предел контактной выносливости при базовом числе циклов ([1] табл. 2.3)

предел контактной выносливости при базовом числе циклов ([1] табл. 2.3)

= 1,6 - коэффициент долговечности ([1]/2.5)

= 1,6 - коэффициент долговечности ([1]/2.5)

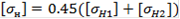

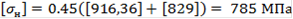

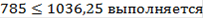

Требуемое условие

≤ 1.25

≤ 1.25

Принимаем

= 1.25 ([2]/табл. 3.1),

= 1.25 ([2]/табл. 3.1),

([2]/стр. 33)

([2]/стр. 33)

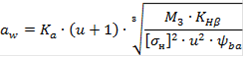

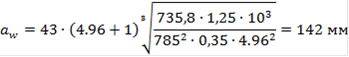

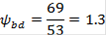

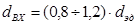

Межосевое расстояние зубчатой передачи из условия контактной выносливости активных поверхностей косых зубьев ([2]/3.7):

Принимаем стандартное значение по ГОСТ 2185-66:

([2]/стр. 36)

([2]/стр. 36)

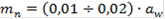

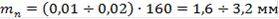

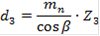

Нормальный модуль зацепления

Примем по ГОСТ 9563-60

. ([2]/стр. 36)

. ([2]/стр. 36)

Принимаем предварительно угол наклона зубьев

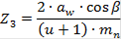

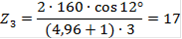

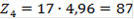

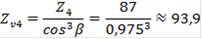

и определим числа зубьев шестерни и колеса ([1]/3.9):

и определим числа зубьев шестерни и колеса ([1]/3.9):

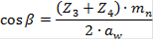

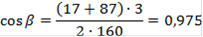

Уточняем значение угла наклона зубьев

Отсюда

Основные размеры шестерни и колеса:

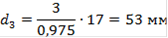

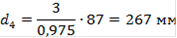

делительный диаметр шестерни

делительный диаметр колеса

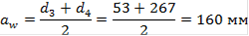

Проверка

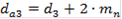

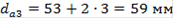

Диаметры вершин зубьев шестерни

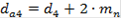

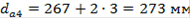

Диаметры вершин зубьев колеса

Ширина колеса

Ширина шестерни

Определяем коэффициент ширины шестерни по диаметру:

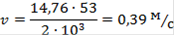

Окружная скорость колес и степень точности передачи

Принимаем 9-ю степень точности ([1]/стр. 54).

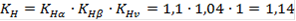

Коэффициент нагрузки для проверки контактных напряжений

где

- коэффициент, учитывающий динамическую нагрузку неравномерность распределения нагрузки между зубьями и по ширине венца.

- коэффициент, учитывающий динамическую нагрузку неравномерность распределения нагрузки между зубьями и по ширине венца.

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями ([2]/табл. 3.4).

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями ([2]/табл. 3.4).

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца ([2]/табл. 3.5).

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца ([2]/табл. 3.5).

- динамический коэффициент ([2]/табл. 3.6).

- динамический коэффициент ([2]/табл. 3.6).

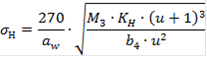

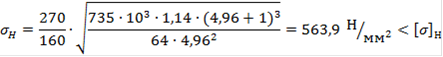

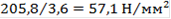

Проверка контактных напряжений ([2]/3.6)

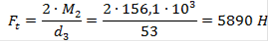

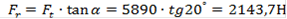

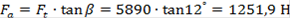

Силы, действующие в зацеплении([1]/табл. 3.11):

окружная

радиальная

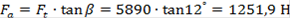

осевая

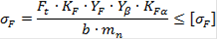

Проверка зубьев на выносливость по напряжениям изгиба ([2]/3.25)

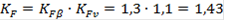

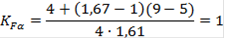

Коэффициент нагрузки

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зубьев (коэффициент концентрации нагрузки) по([2]/ табл. 3.7);

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зубьев (коэффициент концентрации нагрузки) по([2]/ табл. 3.7);

- коэффициент, учитывающий динамическое действие нагрузки (коэффициент динамичности) по ([2]/табл. 3.8);

- коэффициент, учитывающий динамическое действие нагрузки (коэффициент динамичности) по ([2]/табл. 3.8);

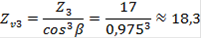

- коэффициент прочности зуба по местным напряжениям, зависящий от эквивалентного числа зубьев

- коэффициент прочности зуба по местным напряжениям, зависящий от эквивалентного числа зубьев

([2]/см. пояснения к формуле (3.23)):

([2]/см. пояснения к формуле (3.23)):

Выбираем

(зависит от

(зависит от

). Для шестерни

). Для шестерни

Для колеса

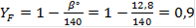

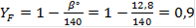

По ГОСТ 21354-75 выбираем значения коэффициента

([2]/стр. 42):

([2]/стр. 42):

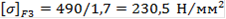

Допускаемое напряжение ([2]/3.24)

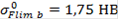

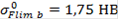

([2]/табл. 3.9).

([2]/табл. 3.9).

для шестерни

для колеса

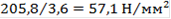

Отношения

:

:

для шестерни

для колеса

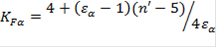

Определяем коэффициенты

и

и

(см. пояснения к формуле ([2]/3.25)):

(см. пояснения к формуле ([2]/3.25)):

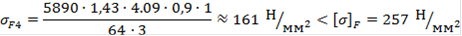

Проверочная точность зуба колеса

Условие прочности выполнено.

Предварительный расчет валов и подбор подшипников

Входной вал

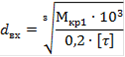

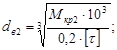

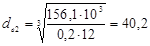

Предварительный расчет валов проводится на кручение по пониженным допускаемым напряжениям. Диаметр входного конца вала при расчете на кручение при допускаемом напряжении на кручение  МПа определяется по формуле:

МПа определяется по формуле:

Так как входной вал соединен с валом электродвигателя с помощью муфты, то должно выполняться условие соответствия диаметров вала электродвигателя и входного вала редуктора:

;

;

По таблице для электродвигателя 132S4 выбирается допустимый диаметр

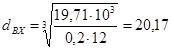

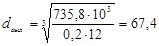

Определяем диаметр входного вала по формуле:

Выбирается

Диаметр вала под уплотнение выбирается из стандартного ряда по ГОСТ 8752 - 79:

Диаметр вала под подшипник предварительно выбирается:

Основные размеры всех валов представлены в таблице 1.

Из-за достаточно большой протяженности и того что на нем находится червяк, на вал выбирается блок радиально-упорных шарикоподшипников тяжелой серии 66408 по ГОСТ 831-75, разделенных распорной втулкой.

И ставится радиальный шарикоподшипник средней серии 308 по ГОСТ 8338-75.

Основные параметры всех подшипников представлены в таблице 2.

Промежуточный вал

При допускаемом напряжении на кручение  МПа диаметр вала определяется по формуле:

МПа диаметр вала определяется по формуле:

Диаметр под подшипники выбирается:

Под ступицу червячного колеса:

Основные параметры вала представлены в таблице 1

Шестерня выполнена за одно целое с валом.

На вал выбирается пара подшипников роликовых конических однорядных повышенной грузоподъемности легкой серии 7209 по ГОСТ 27365-87.

Выходной вал

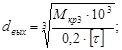

На выходном валу при допускаемом напряжении на кручение  МПа диаметр выходного вала определяется по формуле:

МПа диаметр выходного вала определяется по формуле:

Принимается диаметр выходного вала равным:

Принимается диаметр под ступицу зубчатого колеса:

Диаметр вала под уплотнение выбирается из стандартного ряда по ГОСТ 8752 - 79:

Принимается диаметр вала под подшипник равным:

На выходной вал назначается пара подшипников роликовых конических однорядных повышенной грузоподъемности легкой серии 7212 по ГОСТ 27365-87.

Таблица 1 - Основные размеры валов, мм

| Название вала |  , ,     Номера подшипников Номера подшипников

| ||||

| Входной | - | 308, 66408 | |||

| Промежуточный | - | ||||

| Выходной |

Таблица 2 - Основные параметры подшипников

| Номер подшипника | Внутренний диаметр d, мм | Внешний диаметр D, мм | Ширина В, мм | Грузоподъемность, кН | |

| динамическая С | статическая С0 | ||||

| 22,4 | |||||

| 72,2 | 42,3 | ||||

| 62,7 | |||||

| 91,3 |

Выбор муфт