МЕТАЛЛОРЕЖУЩИЕ СТАНКИ.

По каким признакам осуществляется классификация металлорежущих станков общего назначения? Как подразделяются станки по классу точности?

Классификация металлорежущих станков общего назначения осуществляется:

- по назначению:

- по точности в соответствии с ГОСТ 8– 82: Н – нормальная; П – повышенная;

В – высокая; А – особо высокая; С – особо точные станки.

Импортные станки по ISO230-2:

Н – повышенной; Р – прецизионные; SP – суперпрезиционные; UP – ультрапрецизионные.

- по оснащенности (есть или нет приспособления).

- по массе: – легкие (до 1 т), средние (до 10 т), тяжелые (от 10 т до 30 т), особо тяжелые (свыше 30т), уникальные (вес более 100Т).

- по универсальности: универсальные, позволяют обработать детали широкой номенклатуры; специализированные, используются только для обработки деталей определенной номенклатуре; специальные станки, применяются для обработки деталей одного типа, используют-ся в крупносерийном и массовом производстве.

по размерам (линейные размеры): малые, средние, крупные, очень крупные.

Показатели оценки качества МРС (мировые показатели): а) надежность; б) точность (геометрическая, технологическая, параметрическая); в) производительность; г) безопас-ность; д) удобство обслуживания

- По степени автоматизации:

a) Неавтоматизированные,

b) Автоматизированные

c) Полуавтоматизированые

d) Модуль станочный автоматический (станок автоматический) Модуль станочный адаптивный – это модуль станочный автоматический, осуществляющий контроль и подналадку автоматического процесса, а также контроль качества обрабатываемой детали.

e) Модуль станочный адаптивный автоматически перенастраивающийся

|

|

- По количеству выполняемых видов обработки:

Одноцелевые-станок выполняет 1 основной вид обработки,

Многоцелевые- несколько видов обработки.

- По технологическому назначению. Все серийные станки разбиваются на 9 групп.

Токарные: пр:1340: 1-ток.гр.3-подгр. ток.-револьверный, 40-наиб. диаметр обработки.;162: 1-ток.гр.6-подгр. токарно-винторезный, 200 – высота центров над станиной станка.

1) Сверлильные расточные: пр:2А135: 2-св.гр. А-модерниз. 1-подгр.Вертикально-сверл. 35-мах. диаметр сверления в сплошном материале.

2) Шлифовальные и доводочные: 3М151,3180,3А252,основной технологический размер-диаметр детали. (полировальные)

3) Комбинированные: основной технологический размер-диаметр инструмента и сила тока подводимая к нему.

4) Зубо- и резьбообрабатывающие: пр:5К324,5140,5С26В,5715, основной технологический размер-диаметр обрабатываемого изделия или мах. модуль

5) Фрезерные: основной технологический размер-номер стола пр: 6Н81: гр. фрез. Н – модерн. 8 – подгр. гориз.-консольный, 1- номер стола.

6) Строгальные, долбежные и протяжные: 775,776,766, основной технологический размер-наибольший ход ползуна для протяжных станков, для потяжных ст.наибольшее усилие на ползуне.

7) Разрезные: 8А631, 8В66, основной технологический размер-диаметр РИ или мах. ширина резца.

8) Разные: основной технологический размер - зависит от подгруппы.

Группы делятся на подгруппы по виду обработки, технологическим возможностям, степени автоматизации, числу важных рабочих органов, режущего инструмента и их расположению, а также по виду компоновок (10 подгрупп).

В обозначении МРС 1-ая цифра – группа, 2-ая – подгруппа, одна или две следующие характеризуют основной технологический параметр; буквы м/у цифрами – модернизация базовой модели, в конце – класс точности станка.

|

|

М-инстр.магазин

П,В,А- класс точности

Р-рев. головка

1К20- (1) токарный, (6) токарно-винторезный, (К) модернизация, (20) высота центров над станиной в см, Æmax=400 мм.

1 П325 – 1 группа ст. –токарная, 3-рквольверный, максимальный диаметр обрабатываемого прутка, П – модификация.

2Н135 - (2)сверлильный, (1)вертикально-сверлильный, (35)макс. диаметр обрабатываемого отверстия 35 мм; Н – модификация.

3М151 – круглошлифовальный, (наруж. цил-ой пов-ти и подрезка торцев), макс. диаметр обработанной детали – 200 мм, диаметр шлиф. круга 450-600 мм.

5К324 – для нарезания цил. прямозубых и косозубых зуб. колес червяч. колес, шлиц. Валиков, макс. диаметр обработки заготовки – 500 мм.

6Р13-(6)фрезерные,(Р) модернизация, (1) вертикально- фрезерный,(3)номер стола.

7Б510 – (7)протяжной, горизонтальный(5), (10) номинальное тяговое усилие 10 тонн.

Перечислите основные показатели, характеризующие качество станочного оборудования и используемые для сравнительной оценки технического уровня металлорежущих станков.

Эффективность - комплексный (интегральный) показатель, который наиболее полно отражает главное назначение станочного оборудования — повышать производительность труда и соответственно снижать затраты труда при обработке деталей. Эффективность станков может быть рассчитана по ф-ле.2.1, в шт./руб.,

(2.1)

(2.1)

где N — годовой выпуск деталей; å с— сумма годовых затрат на их изготовление.

|

|

Производительность станка определяет его способность обеспечивать обработку определенного числа деталей в единицу времени.

Штучная производительность (шт./год) выражается числом деталей, изготовленных в единицу времени, при непрерывной, безотказной работе

(2.5)

(2.5)

где: То — годовой фонд времени; Т — полное время всего цикла изготовления детали.

Надежность станка — свойство станка обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течении определенного срока службы и в условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Гибкость станочного оборудования — способность к быстрому переналаживанию при изготовлении других, новых деталей. Чем чаще происходит смена обрабатываемых деталей и чем большее число разных деталей требует обработки, тем большей гибкостью должен обладать станок или соответствующий набор станочного оборудования. Гибкость характеризуют двумя показателями — универсальностью и переналаживаемостью.

Точность станка в основном предопределяет точность обработанных на нем изделий. По характеру и источникам возникновения все ошибки станка, влияющие на погрешности обработанной детали, условно разделяют на несколько групп.

Виброустойчивость станка или динамическое его качество определяет его способность противодействовать возникновению колебаний (рис. 2.7), снижающих точность и производительность станка.

Приведите классификацию движений в металлорежущих станках.

Главное движение – движение, выполняющее работу, по удалению стружки с заготовки. Это движение сообщается инструменту или детали (заготовки).

В зависимости от группы станка главное движение может быть вращательным, для станков токарной группы, сверлильной, фрезерной, шлифовальной, разрезной групп. Поступательным для строгаль-ных, долбежных, протяжных станков (7 группа станков).

Движение подачи – обеспечивает непрерывность процесса снятия стружки. Происходит перемещение инструмента относительно заготовки, у станков токарной, сверлильной, расточной или продольно-строгальной группы, или наоборот, происходит перемещение заготовки относительно инструмента, у станков фрезерных, шлифовальных, поперечно-строгальных.

Вспомогательные движения – движения, которые не участвуют в процессе резания, но необходимы для подготовки станка к работе, управления рабочими органами станка и т.п.:

1. Установочное, обеспечивает требуемое положение заготовки, инструмента до начала обработки.

2. Зажимные движения – для зажима инструмента или заготовки или же зажима отдельных узлов станка до начала обработки.

3. Движение настройки станка – на заданные режимы резания (для изменения скорости вращения).

4. Движения управления станком в процессе работы, необходимо для включения и вы-ключения и реверсирования приводов движения и подачи.

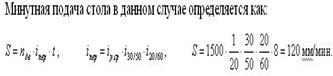

4. На металлорежущем станке установлен электродвигатель с частотой вращения n (мин-1). Какова будет минутная подача Sмин. суппорта, перемещаемого винтовой передачей с шагом t (мм) в соответствии с приведенной кинематической схемой?

Минутная подача при фрезеровании определяется по выражению SM = SO • z • n,

где SO – подача на один зуб фрезы; z – число зубьев фрезы; n – частота вращения фрезы, об./мин., которая определяется по следующей зависимости:

n = 1000 • v/π • Dф = 1000 • 173/3,14 • 125 = 440 об./мин.

Ближайшее паспортное значение n =500 об./мин. Тогда минутная подача будет равна:

SM = 0,2 •8 • 500 = 800 мм/мин.