В процессе работы матерчатых фильтров происходит постепенное отложение пыли в порах фильтровального материала и на его поверхности. По мере роста слоя пыли растет и гидравлическое сопротивление аппарата. Если периодически не удалять пылевой слой с поверхности материала и из его пор произойдет "запирание фильтра", т.е. тягодутьевой аппарат (обычно вентилятор) будет не в состоянии протягивать газ через забившуюся фильтровальную перегородку. В результате постепенного забивания будет падать производительность вентилятора и, в конце концов, движение газа через фильтр прекратится. Для поддержания фильтра в работоспособном состоянии необходимо периодически удалять пыль с поверхности пор. Однако, как уже было сказано в начале данной главы, оседающий на поверхности фильтровального материала слой пыли одновременно является фильтрующей средой, препятствующей проскоку наиболее мелких частиц пыли. Поэтому с фильтровального материала необходимо удалить не весь слой пыли, чтобы обеспечить приемлемое гидравлическое сопротивление аппарата и сохранить его высокую эффективность пылеулавливания. Процесс удаления части пылевого слоя снаружи и изнутри фильтровальной перегородки в матерчатых фильтрах принято называть регенерацией, т.е. частичным восстановлением первоначальных свойств фильтровальной перегородки. Для сравнения качества регенерации различных фильтровальных материалов автором данной главы в 1976 году был условно принят "показатель регенерируемости". Численно показатель регенерируемости было принято рассчитывать как отношение разности конечного (перед регенерацией) и остаточного (после регенерации) гидравлического сопротивления к конечному [Л. 9]. При этом конечное сопротивление принимается равным 150 мм водяного столба. Т.е. показатель регенерируемости рассчитывается как:

, (3-7)

, (3-7)

где: DPкон - сопротивление фильтровального материала перед регенерацией,

DPост- сопротивление фильтровального материала после регенерации.

Измерения показателей регенерируемости проводятся в одинаковых условиях, при одних и тех же параметрах, характеризующих свойства пыли, газа, режимы фильтрования, регенерации.

В промышленной эксплуатации в настоящее время находится много конструкций, систем, устройств для регенерации фильтровального материала. Одни из них эффективны, другие требуют совершенствования, одни требуют большой затраты энергии, другие более экономичны, одни надежны в эксплуатации, другие быстро выходят из строя. Попытки в каждом конкретном случае устранить какой-то определенный недостаток породили большое разнообразие систем, методов, конструкций регенерирующих устройств. Однако надо отметить, что в основном почти все системы сводятся к применению двух основных способов воздействия на фильтровальный материал, а именно: механического встряхивания (в этом случае пыль удаляется с поверхности фильтровального материала) и обратной продувкой (в этом случае пыль удаляется с поверхности и из пор фильтровального материала). Эти способы используются либо самостоятельно, либо используется их сочетание.

Механическое встряхивание является самым старым способом регенерации фильтровального материала (Рис.3.17 а, б). Он основан на сотрясении рукавов в вертикальном или горизонтальном направлении. Фильтры с такими системами еще достаточно широко. распространены на предприятиях отечественной промышленности и за рубежом. Рукавные фильтры типов ФВ, ФВК, МФУ, РФГ, УРФМ имеют системы механического отряхивания осадка пыли и широко распространены в цветной металлургии, в пищевой и заготовительной отраслях промышленности. Достоинствами фильтров с механическим отряхиванием является стабильность удаления осадка пыли. В качестве основных недостатков следует отметить сложность встряхивающего механизма, который требует постоянного внимания обслуживающего персонала, истирание и изломы рукавов в одних и тех же местах, чувствительность системы к усадке и вытяжке рукавов, необходимость отключения фильтра или отдельной секции на время проведения регенерации. Конструктивно фильтр с механическим отряхиванием может быть выполнен с горизонтальным перемещением верхней рамы с подвешенными на нее рукавами (рис.3.176) В этом случае в процессе регенерации горизонтально подвешенная рама ударяется о специальный упор. Такая система применяется на ряде промышленных фильтров США. Конструкция фильтра с такой системой регенерации несколько проще, чем с вертикальной, однако, имеет существенный недостаток - расшатывание конструкции и недолговечность, работы резиновых упоров.

Некоторое применение в рукавных фильтрах нашел способ регенерации перекручиванием рукавов вокруг оси (рис.3.17.ж). В результате крутки пылевой слой сваливается с рукава или ломается и удаляется с помощью продувки воздухом в обратном направлении. Самостоятельно этот способ обычно не применяется, а используется в качестве подготовки осадка пыли к более качественной очистке фильтровального материала. Недостатком этого способа является сложность механизма привода рукавов в крутящее состояние, износ рукавов в. местах крепления к вращающимся деталям.

Некоторое применение в рукавных фильтрах нашел способ регенерации перекручиванием рукавов вокруг оси (рис.3.17.ж). В результате крутки пылевой слой сваливается с рукава или ломается и удаляется с помощью продувки воздухом в обратном направлении. Самостоятельно этот способ обычно не применяется, а используется в качестве подготовки осадка пыли к более качественной очистке фильтровального материала. Недостатком этого способа является сложность механизма привода рукавов в крутящее состояние, износ рукавов в. местах крепления к вращающимся деталям.

К механическому способу отряхивания пыли относится вибрационное отряхивание, которое применяется в основном для фильтров имеющих металлический каркас с натянутым фильтровальным материалом. Схема рукавного фильтра с такой системой регенерации приведена на рис. 3.17.е. В фильтровальной камере размещены фильтрующие рукава, натянутые на каркасы, которые прикреплены к подвижной плите, связанной через тягу с вибрационным механизмов. Вибрационная система отряхивания применяется в фильтрах с различной компоновкой фильтровального материала в рабочей камере, однако, необходимым условием применения является наличие каркаса, воспринимающего колебания от вибратора и передающего их фильтровальному материалу. Главным достоинством системы отряхивания с применением вибрации является возможность применения в таких фильтрах стеклоткани, натянутой на каркас. Обычно стеклоткани в каркасных фильтрах не применяются из-за быстрого их износа при трении о части каркаса или перелома волокон при ударе о каркас. В случае применения вибрации стеклоткань туго натягивается на каркасе и вибрация воспринимается без наличия движения материала относительно каркаса. Возможность применения в каркасных фильтрах стеклотканей естественно расширяет сферу их применений в пределах, связанных с необходимостью очистки высокотемпературных газов.

Эффективным методом регенерации фильтровального материала является обратная продувка очищенным газом или напорным воздухом (рис.3.17з). Обратная продувка как правило применяется в сочетании с другими способами: механическим встряхиванием, перекручиванием, вибрацией, покачиванием рукавов и др. Такие фильтры довольно эффективны, удобны в эксплуатации и обслуживании.

Однако производительность их несколько снижена за счет подсоса воздуха в период регенерации фильтровального материала. Обратная продувка обычно сопровождается плавной деформацией фильтровального материала, которая не действует так отрицательно на волокна как, например, механическое отряхивание. Вследствие этого, способ регенерации обратной продувкой может применяться в фильтрах с тканями, имеющими пониженную стойкость к излому волокон. Отечественные фильтры с обратной продувкой типа ФРО-6300, разработанные в Семибратовском филиале НИИОГАЗ, положительно зарекомендовали себя при очистке газов после 50-тонных электродуговых сталеплавильных печей, обеспечивая запыленность на выбросе газов в пределах не выше 0,01 г/м3 [Л10]. В течение длительного времени в производстве технического углерода используются рукавные фильтры с обратной продувкой типа ФР-5000, оснащенные стеклотканью. В производстве цемента используются фильтры типа СМЦ-100 предназначенные для очистки газов с температурой до 300°С. В них в качестве способа регенерации так же используется обратная продувка. За рубежом рукавные фильтры с обратной продувкой нашли применение и для дымовых газов после котлов, сжигающих каменный уголь на ТЭС.

Определенное распространение в цветной металлургии получили фильтры с регенерирующим устройством, базирующимся на патенте Юнгман, известном в США под названием Jet-Air. В таких фильтрах осевшая в процессе фильтрации пыль сдувается с рукава струёй воздуха, выходящей из щели кольца (рис.3.17.д). Кольцо непрерывно ходит вдоль рукава, очищая его по всей длине. Кольца закреплены на общей раме. Фильтры со струйной продувкой имеют относительно небольшое гидравлическое сопротивление, что дает возможность работать на повышенных скоростях фильтрации. Однако это преимущество одновременно является и недостатком, поскольку излишне удаляется практически весь пылевой слой, который в основном и является фильтрующим. Отечественные фильтры со струйной продувкой типа РФСП были внедрены на Усть-Каменогорском свинцово-цинковом комбинате, на Чимкентском свинцовом заводе и на других предприятиях.

Начало проведения исследовательских работ по данной системе регенерации в нашей стране следует отнести к концу 50-х годов. Работы проводились Гинцветметом, Ниихиммашем, СКБ ЦМ, ЦНИХБИ и другими организациями [Л11].

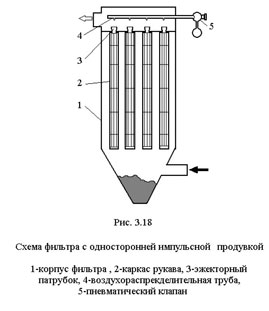

Одним из наиболее эффективных способов регенерации фильтровального материала, который широко распространен в конструкциях каркасных фильтров, выпускаемых в Англии, ФРГ, США, Японии, Франции, является импульсная продувка (рис.3.17.з). Отечественные фильтры с импульсной продувкой типа ФРКИ, ФРКДИ, ФРИ, ФКИ нашли применение почти во всех отраслях промышленности. Фильтры с импульсной продувкой отличаются тем, что в их конструкции нет встряхивающих механизмов, дросселей и обдувочных вентиляторов. Схема фильтра показана на рис.3.18.

Фильтр состоит из корпуса, разделенного горизонтальной перегородкой на камеры чистого и запыленного газа. Фильтровальные рукава натянуты на каркасы, подвешенные на горизонтальной перегородке. В верхней части каждого каркаса установили эжекторный патрубок. В камере чистого газа установлены воздухораспределительные трубы с соплами, расположенными соосно с диффузорами. Воздухораспределительные трубы через пневматический клапан соединены с ресивером сжатого воздуха. Запыленный газ поступает в нижнюю часть фильтра, распределяется по рукавам и, проходя через фильтровальный материал, очищается от частиц пыли. Очищенный газ из внутреннего объема рукава через эжекторные патрубки поступает в камеру чистого газа и выбрасывается в атмосферу. По мере запыления фильтровального материала растет гидравлическое сопротивление фильтра. При достижении определенного, заранее заданного гидравлического сопротивления от прибора управления подается сигнал на включение пневматических клапанов. Струя напорного воздуха, выбиваясь из сопла, эжектирует находящийся в камере чистый газ внутрь рукава. Под действием избыточного давления в рукаве фильтровальный материал продувается. Импульсная подача сжатого воздуха внутрь рукава заставляет фильтровальный материал вибрировать, ударяться о каркас. Пылевой слой деформируется, обратным потоком продувочного воздуха отделяется от фильтровального материала и сбрасывается в бункерную часть фильтра. В зависимости от конструкции фильтра регенерация проводится или при непрерывной работе фильтра или при отключенной от потока газа секции. Достоинствами фильтров с импульсной продувкой является, прежде всего, экономичность в работе, относительно малые габариты, простота конструктивного оформления, надежность в работе. К основным недостаткам следует отнести: невозможность применения в качестве фильтровального материала стеклотканей, из-за их быстрого разрушения при трении о каркас; повышенные требования к монтажным работам, из-за необходимости тщательной центровки регенерирующих сопел с осью рукавов; необходимость наличия дополнительного пространства над фильтром для выемки каркасов; необходимость наличия сжатого воздуха давлением до 6 атм. Однако, в общей оценке, эти фильтры по сравнению с другими конструкциями имеют явные преимущества, особенно при применении их в малых аспирационных системах.

Фильтр состоит из корпуса, разделенного горизонтальной перегородкой на камеры чистого и запыленного газа. Фильтровальные рукава натянуты на каркасы, подвешенные на горизонтальной перегородке. В верхней части каждого каркаса установили эжекторный патрубок. В камере чистого газа установлены воздухораспределительные трубы с соплами, расположенными соосно с диффузорами. Воздухораспределительные трубы через пневматический клапан соединены с ресивером сжатого воздуха. Запыленный газ поступает в нижнюю часть фильтра, распределяется по рукавам и, проходя через фильтровальный материал, очищается от частиц пыли. Очищенный газ из внутреннего объема рукава через эжекторные патрубки поступает в камеру чистого газа и выбрасывается в атмосферу. По мере запыления фильтровального материала растет гидравлическое сопротивление фильтра. При достижении определенного, заранее заданного гидравлического сопротивления от прибора управления подается сигнал на включение пневматических клапанов. Струя напорного воздуха, выбиваясь из сопла, эжектирует находящийся в камере чистый газ внутрь рукава. Под действием избыточного давления в рукаве фильтровальный материал продувается. Импульсная подача сжатого воздуха внутрь рукава заставляет фильтровальный материал вибрировать, ударяться о каркас. Пылевой слой деформируется, обратным потоком продувочного воздуха отделяется от фильтровального материала и сбрасывается в бункерную часть фильтра. В зависимости от конструкции фильтра регенерация проводится или при непрерывной работе фильтра или при отключенной от потока газа секции. Достоинствами фильтров с импульсной продувкой является, прежде всего, экономичность в работе, относительно малые габариты, простота конструктивного оформления, надежность в работе. К основным недостаткам следует отнести: невозможность применения в качестве фильтровального материала стеклотканей, из-за их быстрого разрушения при трении о каркас; повышенные требования к монтажным работам, из-за необходимости тщательной центровки регенерирующих сопел с осью рукавов; необходимость наличия дополнительного пространства над фильтром для выемки каркасов; необходимость наличия сжатого воздуха давлением до 6 атм. Однако, в общей оценке, эти фильтры по сравнению с другими конструкциями имеют явные преимущества, особенно при применении их в малых аспирационных системах.

Некоторое применение в рукавных фильтрах нашли способы регенерации фильтровального материала, основанные на действии пульсирующего потока очищаемого газа, режим которого непрерывно меняется согласно синусоидальной зависимости [Л12]. Пульсирующий поток газа создается вращающимся клапаном (дроссельной заслонкой). Под действием пульсаций рукава попеременно то сжимаются, то расправляются, разрушая пылевой слой, осевший на ткани. Широкого применения такие фильтры не получили. Эффективность регенерации в них не отличается стабильностью. Пульсация пылегазового потока отрицательно влияет на технологическое оборудование. В отдельных случаях применяется способ регенерации путем резкого сбрасывания давления внутри фильтровального рукава. Обвисание рукавов приводит к мягкому сталкиванию их между собой, в результате чего происходит частичная поверхностная регенерация фильтровального материал. Фильтр с таким способом регенерации был разработан фирмой "Ideal Cement Comp. " и установлен на цементном заводе для очистки газов после вращающихся печей. По сообщению фирмы рукава длиной 8 м, изготовленные из стеклоткани, достаточно эффективно отряхивались, и фильтр имел относительно невысокое гидравлическое сопротивление, однако, при низких скоростях фильтрации.

Имеются сообщения о применении в специфических условиях способа регенерации взрывной волной. Действие его основано на создании мгновенного перепада давления на фильтре в результате взрыва специального пиропатрона. Такой способ эффективно регенерирует фильтровальный материал, однако, имеет ограниченную область применения, не экономичен и дорог. Способ разработан в американском институте стали и железа и применен в фильтрах с металлической тканью.

В отдельных случаях в фильтрах используется способ промывки фильтровальной ткани горячей водой, в основном, в условиях наличия в уловленной пыли замасливающих веществ. В применении этот способ регенерации также единичен. Иногда в воду добавляют моющие средства. Отечественные фильтры с таким способом регенерации изготовлены производственным объединением "Газоочистка" (в настоящее время относится к “Росгазочистке”) и внедрены на Запорожском абразивном комбинате.

Фирма " Fuller " (Англия) для регенерации фильтровальной ткани в рукавных фильтрах наряду с обратной продувкой и механическим встряхиванием применили звуковую очистку [Л13]. Звуковой генератор работает на низких частотах, вызывающих вибрацию рукавов. По сообщению фирмы, на 230-280 м2 поверхности фильтровальной ткани устанавливается один генератор. По данным, приведенным в английском патенте [Л14] приемник звуковых волн прикрепляется к фильтровальной ткани. Он может быть выполнен из металла или других материалов, имеющих большую способность реагировать на звуковые волны, чем сами рукава. Положительным качеством фильтров со звуковой очисткой является более продолжительный срок службы фильтровальных материалов. Однако, стоимость фильтра относительно высокая, генераторы звуковых колебаний малонадежны в эксплуатации и требуют постоянного наблюдения и контроля. Широкого применения в промышленности данный способ регенерации не получил.

Одним из эффективных методов регенерации фильтровального материала является метод, основанный на использовании центробежных сил, под действием которых частицы пыли удаляются с поверхности вращающихся фильтровальных элементов в процессе непрерывной фильтрации газа. Фильтр с непрерывной регенерацией, как правило, имеет каркасную конструкцию тарельчатой формы или в виде цилиндра или звездочки. На частицы пыли, поступающие с газом, особенно вблизи фильтрующей поверхности, действует центробежная сила, стремящаяся отбросить эти частицы от поверхности. При непрерывном вращении фильтрующего элемента на поверхность ткани попадают только мелкие частицы пыли, образующие на ней пылевой слой. Обороты фильтрующего элемента должны быть такими, при которых центробежная сила, отрывающая слой пыли, должна быть больше сил сцепления его с фильтровальной поверхностью. К недостаткам фильтра следует отнести громоздкость конструкции, малую производительность, относительно большие энергетические затраты. В рукавных фильтрах иногда используется регенерация фильтровальных рукавов способом покачивания. Самостоятельно он обычно не применяется. Покачивание рукавов может производиться или перемещением верхней подвески (рис.3.17г) или горизонтальным перемещением средней части рукава надетым на него кольцом. В сочетании с обратной продувкой покачивание рукавов способствует некоторому снижению гидравлического сопротивления фильтра. В то же время, покачивание рукавов не воздействует так отрицательно на срок службы фильтровального материала как, например, механическое или вибрационное отряхивание. Поэтому данный способ может быть применен в фильтрах с фильтровальными материалами не стойкими к воздействию знакопеременных нагрузок. В частности, этот способ может быть применен в фильтрах со стеклотканевыми рукавами.

Имеется еще много других способов регенерации фильтровального материала, которые применимы к частным конкретным случаям и для общепромышленного применения не пригодны. Так, например, американская фирма "Филлипс петролеум Ко" предложила метод регенерации фильтровальной ткани, сущность которого заключается в том, что рукава устанавливаются в фильтре ненатянутыми: их продольный провес (в зависимости от длины рукава) составляет от 0,5 до 5 %. Во время фильтрования под действием перепада давления рукав натягивается, а во время регенерации принимает первоначальную форму. При изменении формы рукава слой пыли, осевший на его внутренней поверхности, разрушается, и частицы в виде отдельных агломератов падают в пылевой бункер. Рукава (или ткань, из которой они изготовлены) перед установкой в фильтр подвергается термообработке.

Наибольшее применение в фильтрах общеотраслевого использования нашли способы регенерации: импульсная продувка сжатым воздухом в различных ее конструктивных исполнениях, обратная продувка очищенным газом или чистым воздухом, механическое отряхивание в сочетании с обратной продувкой.