Изнашивание боковых поверхностей зубьев (фреттинг-коррозия) обусловлено микроперемещениями деталей соединения вследствие упругих деформаций при действии радиальной нагрузки и вращающего момента или несовпадения осей вращения (из-за зазоров, погрешностей изготовления и монтажа).

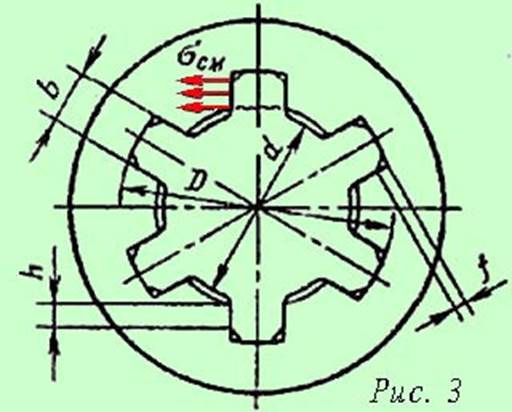

Смятие и изнашивание рабочих поверхностей зубьев связаны с действующими на контактирующих поверхностях напряжениями смятия, поэтому напряжение смятия σсм рассматривают, как обобщенный критерий расчета и на смятие, и на изнашивание.

Такой расчет называется упрощенным (приближенным) расчетом по обобщенному критерию работоспособности.

Параметры шлицевого соединения выбирают по таблицам стандарта в зависимости от диаметра вала, а затем проводят упрощенный расчет, который является основным для большинства шлицевых соединений.

Он основан на равномерном распределении нагрузки по зубьям, по их длине и на ограничении напряжений смятия допускаемыми значениями [σ]см, назначаемыми на основе опыта эксплуатации подобных конструкций.

σсм = 2×103ТКз / dсрzhlр ≤ [σ]см, (1)

где:

Т – расчетный вращающий момент (наибольший из длительно действующих моментов при переменном режиме нагружения, Нм);

Кз = коэффициент неравномерности распределения нагрузки между зубьями из-за ошибок изготовления по шагу; Кз = 1,1…1,5;

dср – средний диаметр соединения (мм);

z – число зубьев;

h – рабочая высота зубьев (мм);

lср – рабочая длина соединения (мм);

[σ]см – допускаемое напряжение смятия (Н/мм2).

Для соединения прямобочными зубьями:

dср = 0,5(D + d); h = 0,5(D – d) – 2f,

где: f – размер фаски шлицев.

Если расчетное напряжение σсм > [σ]см более чем на 5%, то увеличивают длину ступицы, изменяют размеры, термообработку или принимают другой вид соединения и повторяют проверочный расчет.

При проектировочном расчете шлицевых соединений после выбора размеров сечения зубьев по стандарту (Таблица 2) определяют рабочую длину зубьев lр из формулы (1).

Таблица 2. Соединения шлицевые прямобочные (выборка)

| Серия | Номинальный размерz × d × D | b | f | Wи мм3 | Wк мм3 | А мм2 |

| Легкая | 8 × 36 × 40 | 7 | 0,4 | 5100 | 10200 | 1130 |

| 8 × 42 × 46 | 8 | 0,4 | 8000 | 16000 | 1510 | |

| 8 × 46 × 50 | 9 | 0,4 | 10450 | 20900 | 1810 | |

| Средняя | 8 × 36 × 42 | 7 | 0,4 | 5750 | 11500 | 1180 |

| 8 × 42 × 48 | 8 | 0,4 | 8825 | 17650 | 1580 | |

| 8 × 46 × 54 | 9 | 0,5 | 11500 | 23000 | 1950 | |

| Тяжелая | 10 × 36 × 45 | 5 | 0,4 | 5700 | 11400 | 1240 |

| 10 × 42 × 52 | 6 | 0,4 | 8200 | 16400 | 1680 | |

| 10 × 46 × 56 | 7 | 0,5 | 11300 | 23800 | 2010 |

Примечание:Wи и Wк - моменты сопротивления поперечного сечения соответственно при изгибе и кручении; А - площадь поперечного сечения.

Если получается, что lр > 1,5d, то изменяют размеры, термообработку или принимают другой вид соединения.

Длину ступицы принимают lст = lр + 4…6 мм и более в зависимости от конструкции соединения.

Проектировочный расчет ведут в последовательности, изложенной в решении приведенного ниже примера.

Утонченный расчет шлицевого соединения является сложным и выполняется отдельно на смятие и на изнашивание. Он разработан только для прямобочных шлицевых соединений. В расчете учитываются конструктивные особенности соединения, влияние поперечных сил и изгибающих моментов. Неравномерность распределения нагрузки по зубьям и длине зубьев, приработка рабочих поверхностей, ресурс и другие факторы.

***

Пример расчета шлицевого соединения

Задача

Подобрать шлицевое неподвижное соединение зубчатого колеса с валом.

Соединение передает вращающий момент Т = 210 Нм.

Соединение передает вращающий момент Т = 210 Нм.

Условия эксплуатации средние, режим работы – тяжелый.

Диаметр вала d = 45 мм, материал колеса и вала – сталь марки 45 с термической обработкой – улучшение, твердость H = 290 HB.

Решение

Проектировочный расчет

1. Выбор соединения. Принимаем наиболее распространенное прямобочное соединение с центрированием по наружному диаметру.

2. Размеры соединения. По Таблице 2 находим параметры зубьев легкой серии.

Для диаметра вала d = 45 мм:

z × d × D = 8 × 46 × 50, f = 0,4 мм.

Средний диаметр dср и рабочая высота зуба h:

dср = 0,5(D + d) = 0,5(50 + 46) = 48 мм;

h = 0,5(D – d) – 2f = 0,5(50 – 46) - 2×0,4 = 1,2 мм.

3. Допускаемые напряжения. Для неподвижного соединения при средних условиях эксплуатации, тяжелом режиме работы и твердости материала H < 350 HB по Таблице 1 принимаем [σ]см = 60 Н/мм2.

4. Расчетная длина зубьев. Из формулы (1) при Кз = 1,3, получаем:

lр = 2×103ТКз / dсрzh[σ]см = (2000×210×1,3) / (48×8×1,2×60) = 19,7 мм.

5. Длина ступицы колеса:

lст = lр + 6 мм = 19,7 + 6 = 25,7 мм.

Принимаем для длины ступицы ближайшее большее значение из ряда нормальных линейных размеров:

lст = 26 мм.

***