В практике электрогазоочистки самым надежным способом определения параметров электрофильтра для новых технологических условий, в которых электрофильтры ранее не применялись, считается получение их на опытном малогабаритном электрофильтре.

Для этого необходимо разработать, изготовить и провести исследование работы опытного электрофильтра. На основании полученных результатов производится расчет полногабаритного аппарата, параметры которого закладываются в проект установки электрогазоочистки. Очевидно, что это является достаточно длительным и дорогостоящим мероприятием. Кроме того, может оказаться, что применение такого метода невозможно, по различным причинам.

В этом случае расчет электрофильтра может быть выполнен чисто теоретическим путем, [11].

Эта методика предназначена для прогнозирования ожидаемой степени очистки газов от пыли и электрических параметров питания электрофильтров ТЭС и ТРЭС, как при разработке новых аппаратов, так и при проведении реконструкции существующих.

Методика позволяет провести расчеты эффективности электрофильтров при заданных габаритах аппарата или выбрать типоразмер электрофильтра при заданной степени очистки с учетом габаритов строительной ячейки.

Расчет эффективности очистки газов в электрофильтре производится по фракционным степеням очистки и дисперсному составу пыли на входе в аппарат:

Расчет фракционных степеней очистки газов производится на ЭВМ по специальной программе, разработанной на основе математического описания физических процессов электрической очистки газов.

Точность расчета степени очистки зависит от точности исходных данных: дисперсного состав пыли и плотности распределения частиц по размерам, объёма, температуры и влажности очищаемого газа, химического состава пыли и её удельного электрического сопротивления, массовой концентрации пыли на входе в электрофильтр и целого ряда других параметров.

Погрешность расчета степени очистки газов не превышает по выдодам 20%.

4.2.5.Гарантийные зависимости для электрофильтров Росгазоочистки, изготовленных ОАО “ФИНГО”.

При поставке электрофильтров зарубежным фирмам нередко к ним прилагаются гарантийные зависимости. Использование этих зависимостей позволяет поставщику аргументировать причину снижения степени очистки газов ниже проектной ее величины, если условия эксплуатации отличаются от проектных и приводят к снижению эффективности электрофильтра. В то же время заказчик электрофильтра может потребовать от поставщика на основании имеющихся гарантийных зависимостей обеспечения требуемой степени очистки газов, если соблюдены все проектные условия электрофильтра, а степень очистки газов окажется ниже проектной. Наконец гарантийные зависимости оказываются полезными персоналу, обслуживающему электрофильтры, для контроля его работы. Такими гарантийными зависимостями снабжались электрофильтры ОАО “ФИНГО” при поставке их в КНР на ТЭС Нанкин, Инкоу, Цзисянь, Иминь и др.

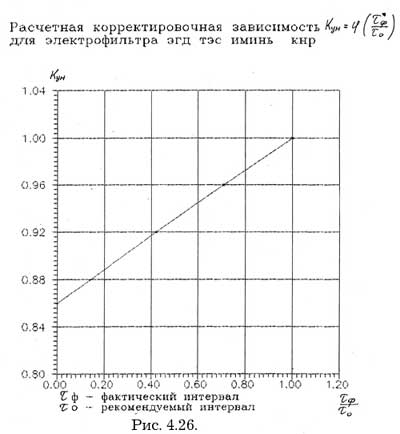

При разработке проекта установки газоочистки проектировщикам вводятся ограничения диапазонов изменения основных параметров, влияющих на степень очистки газов. Для этих параметров и разрабатываются гарантийные зависимости. Принцип построения гарантийных зависимостей основан на введении поправочных коэффициентов в формулу Дейча. В качестве примера рассмотрим гарантийные зависимости, разработанные ОАО “СФНИИОГАЗ” для электрофильтров ОАО “ФИНГО”, поставленных на ТЭС “ИМИНЬ”, КНР. Гарантийные зависимости представлены следующими графиками: 1.Зависимость h=j(f) построена для нахождения степени очистки газов при изменении параметра f. При проектной степени очистки газов h=98,5% величина проектного параметра Дейча составит fпр=4,2.  где: Wпр – проектная скорость Дрейфа, м/с; Lпр – проектная длина активной зоны, м; Нпр – проектное межэлектронное расстояние, м; Vг.пр – проектная скорость газов в активной зоне, м/с. При изменении учитываемых влияющих параметров определяется величина F=4,2·Кун·КV·Кt·Кd·Кs·Кн (4.20.) где Кун - коэффициент, учитывающий режим встряхивания осадительных электродов; КV - коэффициент учитывающий изменение скорости газов в активной зоне электрофильтра; Кt -коэффициент, учитывающий изменение температуры очищаемого газа; Кd – коэффициент, учитывающий изменение размеров улавливаемых частиц; Кs – коэффициент, учитывающий средне-квадратичное отклонение размеров частиц; Кн- - коэффициент, учитывающий изменение недожега в золе. По величичине f по графику рис.4.25 определяется степень очистки газов h в %, при этом, если какой-либо параметр не отличается от проектного, то вместо соответствующего коэффициента в формулу (4.20) ставится 1. где: Wпр – проектная скорость Дрейфа, м/с; Lпр – проектная длина активной зоны, м; Нпр – проектное межэлектронное расстояние, м; Vг.пр – проектная скорость газов в активной зоне, м/с. При изменении учитываемых влияющих параметров определяется величина F=4,2·Кун·КV·Кt·Кd·Кs·Кн (4.20.) где Кун - коэффициент, учитывающий режим встряхивания осадительных электродов; КV - коэффициент учитывающий изменение скорости газов в активной зоне электрофильтра; Кt -коэффициент, учитывающий изменение температуры очищаемого газа; Кd – коэффициент, учитывающий изменение размеров улавливаемых частиц; Кs – коэффициент, учитывающий средне-квадратичное отклонение размеров частиц; Кн- - коэффициент, учитывающий изменение недожега в золе. По величичине f по графику рис.4.25 определяется степень очистки газов h в %, при этом, если какой-либо параметр не отличается от проектного, то вместо соответствующего коэффициента в формулу (4.20) ставится 1.

2. Зависимость Кун=

2. Зависимость Кун=  учитывает влияние режима встряхивания осадительных электродов. При реализации проектных режимов встряхивания на всех полях Кун= учитывает влияние режима встряхивания осадительных электродов. При реализации проектных режимов встряхивания на всех полях Кун=  где: tф – фактический интервал встряхивания осадительных электродов; tпр - проектный (расчетный) интервал встряхивания осадительных электродов. где: tф – фактический интервал встряхивания осадительных электродов; tпр - проектный (расчетный) интервал встряхивания осадительных электродов.

3. Зависимость Ку=j(Vr) учитывает влияние величины отклонения скорости газа в электрофильтре от проектного ее значения.

3. Зависимость Ку=j(Vr) учитывает влияние величины отклонения скорости газа в электрофильтре от проектного ее значения.

4. Зависимость Кt= j(t0С) учитывает влияние изменения температуры очищаемых газов на степень очистки газов.

4. Зависимость Кt= j(t0С) учитывает влияние изменения температуры очищаемых газов на степень очистки газов.

5. Зависимость Кs= j(s) учитывает средне-квадратичное отклонение размера частиц от проектной величины.

5. Зависимость Кs= j(s) учитывает средне-квадратичное отклонение размера частиц от проектной величины.

6. Зависимость Кd=

6. Зависимость Кd=  учитывает влияние медианного диаметра на степень очистки. учитывает влияние медианного диаметра на степень очистки.

7. Зависимость Кн= j(Н%) учитывает влияние малых концентраций недожега на степень очистки газов.

7. Зависимость Кн= j(Н%) учитывает влияние малых концентраций недожега на степень очистки газов.

Область применения корректировочных зависимостей ограничена диапазоном степени очистки газов 99,5-97%, что соответствует величине параметра f= 5,25-3,45. Приложенные зависимости рассчитаны для следующих проектных параметров: zпр=98,5 Vг=1,2м/с t С =153° С rv=1,6х10 Ом м d50=14х10-6 м s=2,6

Таблица 4.6.Пример использования корректировочных зависимостей

Область применения корректировочных зависимостей ограничена диапазоном степени очистки газов 99,5-97%, что соответствует величине параметра f= 5,25-3,45. Приложенные зависимости рассчитаны для следующих проектных параметров: zпр=98,5 Vг=1,2м/с t С =153° С rv=1,6х10 Ом м d50=14х10-6 м s=2,6

Таблица 4.6.Пример использования корректировочных зависимостей

F= 4,2х0,93х0,975х0,984х1,022х1,02х0,98=3,83 h =j (3,83)· 97,83% |