Проблема пескопроявлений в нефтяных и газовых скважинах существует более 50 лет. С первых шагов нефтегазодобычи борются с пескованием скважин, образованием песчаных пробок, изобретаются методы промывки этих пробок. Одним из обязательных условий выноса песка из пласта в призабойную зону скважины является слабая сцементированность зерен песка в коллекторе

В 1937 г. опубликованы первые работы за рубежом по изысканиям конструкции гравийных набивок и размеров отверстий в фильтре. В 60-х годах прошлого столетия разработана и опробована технология проведения работ, и предупреждение пескопроявления стало рассматриваться как метод заканчивания скважин, а в капитальном ремонте скважин - как способ сохранения добычи нефти и газа Эксплуатация несцементированных и слабосцементированных пластов широко ведется во многих странах мира: Канаде, США (Калифорния, Техас, Луизиана - суша и море). Венесуэле, Нигерии и др. Поэтому вопросы предупреждения пескопроявления занимают одно из главных мест в теории и практике заканчивания и ремонта скважин. В различных районах применяются «свои» технологии и устройства, считающиеся рациональными в данном районе, что, естественно, не всегда верно. Однако по техническому состоянию значительного количества скважин эксплуатационного фонда нет достаточной информации для принятия решений по технологии их ремонта.

Условия пескопроявлений и образования песчаных пробок в скважинах

Большинство зарубежных авторов вынос песка в скважину объясняют действием сил трения и образующимся при этом градиентом давления при фильтрации жидкости в скважину. При высоких градиентах давления и недостаточной прочности цементного материала зерна песчаника отделяются от основного массива и выносятся.

При разработке пластов, сложенных рыхлыми песчаниками, в призабойной зоне может образовываться зона подвижного песка (пластическая область).

В этом случае в первые месяцы эксплуатации скважины наблюдаются интенсивное неконтролируемое пескопроявление, связанное с вымыванием песка и, зачастую, образование каверны у кровли пласта, либо у неразрушенного (более прочного) пропластка при неоднородном пласте.

На образование и характер пластической области влияют многие факторы: перераспределение около горной выработки ранее существовавших напряжений, вызванное бурением: действие бурового раствора на цементирующий материал, скрепляющий зерна песка; ударные нагрузки на призабойную зону при кумулятивной перфорации; темпы отбора пластового флюида и др.

Вынос песка обычно увеличивается с ростом отбора продукции, при увеличении водонефтяного фактора, истощении эксплуатируемого пласта и др.

Вероятно, что песок пластической области удерживается от выноса в скважину силой трения, определяемой давлением вышележащих толщ песка. Значение давления на любой глубине пластической области зависит от веса вышележащей толщи песка и горного давления вышележащих пород.

Для подтверждения значимости давления в пластической области на изменение выноса песка по толщине пласта был поставлен эксперимент. В ходе опытов, на молельной установке определялась зависимость выноса песка от переменного давления обжима (давления в пластической области). Модель состояла из трубы - корпуса и размещенной внутри эластичной трубки, защищенной от внутреннего давления перфорированной обечайкой. В эластичную трубку помещался кварцевый песок со средним диаметром зерен 0,5 мм. Песок брался либо чистым, либо с 5 %весовой добавки глины. Через песок прокачивалась вода. Обьем воды и количество вынесенного песка регистрировались. Давления на входе - выходе из модели оставались неизменными на всем протяжении опыта. Давление обжима на эластичную трубку создавалось подачей жидкости во внутреннюю полость корпуса модели и фиксировалось манометром. Полученные в ходе опытов зависимости приведены на рисунке 1.1.

Рисунок 1 - Зависимость выноса песка от давления обжима:

1-3 номера образцов

Видно, что наибольшее уменьшение выноса песка происходит в интервале давлений обжига от 0 до 0,3 MПа. При дальнейшем увеличении давления обжима вынос песка снижается незначительно. Для представленных образцов давление обжима в процессе опыта сначала повышалось, а затем снижалось. При этом первоначальный вынос песка восстанавливался в образцах 1 и 3, в образце 2. имеющем 5%-ную добавку глины, этого не происходило: при снижении давления обжима начальный вынос песка не достигался - уменьшение выноса песка было необратимым.

Зависимость выноса песка от давления обжима можно описать уравнением вида:

,

,

где П - содержание песка в воде, % объема; П0 содержание песка в воде при давлении обжима  ;

;  - коэффициент изменения выноса песка, 1/МПа.

- коэффициент изменения выноса песка, 1/МПа.

Входящие в уравнение коэффициенты находятся с помощью метода наименьших квадратов.

По результатам, экспериментов можно сделать следующие выводы:

- вынос песка уменьшается с ростом давления обжима;

- при достижении давления обжима 0,3 МПа, вынос песка стабилизируется и стремится к постоянному значению;

- песок, имеющий глинистый цемент, может быть подвержен упрочнению.

Для продуктивных пластов, имеющих пластическую область, вероятно, вынос песка при достижении глубины с давлением в пластической области 0,3 МПа и далее до подошвы будет минимальным; при перфорации только этого интервала интенсивность пескопроявлений снизится.

Нередко роль связующего между песчинками в пласте-коллекторе выполняет скважинный флюид. Это имеет место в залежах высоковязкой нефти и битумов. Так, например, на площади Бугундырь при попытке извлечь из понтических отложений в скважине продукцию, получили субстанцию, состоящую в основном из песка, пропитанного высоковязким битумом.

В таких залежах интенсивность выноса песка из пласта в ствол скважины зависит от значения депрессии. Чем выше депрессия, тем больше песца поступает в скважину. Однако вследствие высокой вязкости скважинного флюида в стволе скважины песчаной пробки не образуется. Весь песок остается во взвешенном состоянии в нефти и с нею выносится на поверхность.

Применение теплового воздействия на призабойную зону скважин при добыче высоковязких нефтей, снижая вязкость, с одной стороны, увеличивает приток нефти к скважине и ее дебит, а с другой. - под действием тепла приводит к выпадению песка в стволе скважины, образованию песчаной пробки, перекрывающей частично или полностью интервал, перфорации пласта, а также к снижению дебита или прекращению подачи. Так как «золотой середины», не существует, приходится идти на чистки стволов скважин от песка, которые забирают достаточно много времени и средств.

В газовых скважинах вынос песка из пласта в ствол скважины интенсифицируется при обводнении скважин на поздней стадии разработки месторождения, когда вода сначала вымывает связующие глинистые частицы, а затем выносит песок.

Имеют место случаи, когда длительное время не пескующие газовые скважины при обводнении, несмотря на снижение депрессии, начинают песковать. Это надо иметь в виду и принимать меры технического иди технологического характера для предотвращения или снижения интенсивности выноса песка в ствол скважины.

Технологические методы снижения последствий пескопроявлений в скважинах

Применяемые за рубежом методы, направленные на предотвращение выноса песка в скважину, условно делятся на три группы:

- механические методы, предполагающие создание искусственных перемычек, предотвращающих доступ песка в скважину;

- химические методы, основанные на закачке в пласт веществ, впоследствии твердеющих и цементирующих песок;

- комбинированные методы, предполагающие использование механических фильтров и химически закрепленных зерен песка.

При выборе способа борьбы с выносом песка в скважину в зарубежной практике учитывается ряд фактов. Большое значение имеет конструкция забоя скважин. При закачивании скважин с открытый забоем, как правило, используются механические или комбинированные способы. Химические методы закрепления песка применяются в основном в новых скважинах, где еще не успели образоваться каверны из-за выноса песка. При выборе способа борьбы с выносом песка учитываются температурные ограничения. Для химических методов допустимые пределы температур составляют 16-175 °С, для механических методов таких ограничений нет, кроме тех случаев, когда при образовании набивок используются нефть Или запущенные растворы. Высокая успешность операций достигается при длине обрабатываемого интервала не более 3 м.

К технологическим методам предотвращения пескопроявления в скважинах прежде всего относится реагирование отборов флюидов из скважины.

Породы призабойной зоныразрушаются под воздействием фильтрующейся жидкости или газа при определенных значениях градиента давления или скорости фильтрации. При этом определенное значение имеет вязкость флюида в пластовых условиях. Чем выше вязкость флюида, тем меньший градиент давления может быть критическим, т.е.таковым, при котором начинается вынос песка.

Газ имеет значительно более низкую вязкость, чем вода или тем более, тяжелая смолистая нефть. Поэтому газовый пласт, сложенный слабо сцементированными песчаниками, может подвергаться более значительным депрессиям, чем аналогичный пласт, насыщенный нефтью. Однако надо помнить, что в процессе разработки газового месторождения но мере отборов газа происходит стягивание контура водоносности или польем подошвенной воды, благодаря чему вола приближается к эксплуатационной газовой скважине и, в конце концов, поступает на забой. Если песчаник сцементирован глинистым материалом или известковистым, то вода по мере ее отбора из скважины постепенно вымывает этот материал, способствуя разрушению пласта даже при более низких депрессиях, чем первоначально

Ранее отмечали, что нередко в природе накопления высоковязких нефтей или битумов, последние становятся связующим материалом для песчинок пласта. Извлекать такие флюиды на поверхность без разрушения пласта просто невозможно

На практике осуществить такое регулирование отборов, чтобы совершенно предотвратить вынос песка из призабойной зоны в ствол скважины, нельзя. Спустя некоторое время песок будет накапливаться в стволе, образуя песчаную пробку.

В то же время пробка может не образоваться, если скорость потока флюида в подъемных трубах будет выше критической, т.е. такой, когда скорость восходящего потока флюида в трубках равна скорости падения песчинки в жидкости под действием силы тяжести. Подъемная сила струи флюида пропорциональна квадрату диаметра песчинки, а скорость паления пол действием силы тяжести - кубу диаметра песчинки. Поэтому для определенного размера песчинок не наблюдается оседание последних в жидкости. Расчеты показывают, что в зависимости от вязкости флюида, в котором во взвешенном состоянии находятся песчинки, критический размер песчинки лежит в пределах 0,35-0,15 мм. Песчинки меньшего размера никогда не выпадают в осадок и не образуют пробки в стволе скважины.

Если в ствол скважины из призабойной зоны пласта выносятся более крупные песчинки, то чтобы недопустить образования песчаной пробки, надо обеспечить определенную скорость подъема флюида из скважины, способную вынести песок па поверхность. Однако, чем выше скорость подъема (отбора жидкости из скважины), тем выше депрессия на пласт, что недопустимо вследствие интенсификации разрушения пласта.

Чтобы этого не допустить, применяют различные технологические мероприятия использование подъемных труб пониженного диаметра, полых насосных штанг, хвостовиков, скребков-завихрителей, глубинных насосов с плунжером «пескобрей»; подлив жидкости в затрубное пространство насосных скважин.

При применении насосов с плунжером «пескобрей» нужно иметь в виду, что скорость восходящего потока жидкости должна быть более чем в 2 раза выше скорости свободного падения песчинки заданного размера в неподвижной жидкости заданной вязкости.

Хвостовики - трубы небольшого диаметра, присоединяемые к глубинному насосу и опускаемые до нижних дыр фильтра обсадной колонны, предназначены для всасывания выносимого в ствол скважины песка из призабойной зоны и выноса его на поверхность.

Скребки-завихрители, как правило, устанавливаются на первой штанге над глубинным штанговым насосом и создают вихревое движение жидкости, скорость которого увеличивается у стенок труб, и препятствуют оседанию песка над насосом

С целью предупреждения заклинивания плунжера насоса применяются полые штанги - НКТ диаметром 33, 42, 48 мм. Жидкость из насоса непосредственно направляется в полые штанги, не соприкасаясь с трущимися поверхностями насоса, что полностью исключает заклинивание плунжера.

Для обвязки насосной установки с выкидной линией используется гибкий шланг либо специальная арматура.

Подлив жидкости в затрубное пространство насосных скважин применяется при эксплуатации малодебитных скважин с обильным поступлением песка вних с целью обеспечения достаточной для выноса песка скорости флюида. Этот метод используется при обязательном спуске хвостовика до нижних отверстий фильтра обсадной колонны.

Жидкость, свободная от песка, подливается через отверстие в планшайбе. Эффективность метода подлива зависит от точности дозирования количества подливаемой жидкости.

Удаление песчаных пробок из скважин и применяемое оборудование

При образовании песчаных пробок на забое скважин, несмотря на принимаемые меры по их предупреждению, снижается дебит скважины или скважина полностью прекращает подачу продукции. Тогда требуется проведение текущего ремонта по удалению песчаной пробки с забоя скважины.

Для этого применяется прямая или обратная промывка ствола скважины, при этом нижний конец НКТ оборудуется специальными наконечниками, либо используется струйный насос, а в трудных случаях при сильно уплотненных песчаных пробках - гидробур.

При прямой промывке рабочую жидкость нагнетают в колонну труб, спущенную до пробки, при этом размытая порода выносится по кольцевому пространству между эксплуатационной калонной и промывочными трубами. По мере размывания пробки промывочные трубы наращивают.

С целью повышения эффективности разрыхления пробки на конец промывочной колонны навинчивают специальные наконечники (рис. 1.3).

Рисунок 1.3 – Наконечники для колонны промывочных труб: а - фрезер-мундштук А.В. Мельникова; б - фреза; в – карандаш; г – косозрезанная труба (перо)

При необходимости создания большей скорости размывавшей струи используют наконечник-мундштук - конусный патрубок, на конце которого имеется отверстие диаметром около 25 мм. Недостатком мундштука является необходимость его извлечения после промывки при пуске скважин в эксплуатацию.

Фрезер-мундштук А.В. Мельникова (рис. 1.3, а) состоит из патрубка 1 с фрезой 2 на его нижнем конце и приваренным упорным кольцом сверху. На патрубке просверлены отверстия, предназначенные для поступления жидкости через них при эксплуатации скважины.

В процессе промывки фреза работает как отбойный молоток. Существенным недостатком прямой промывки является низкая скорость восходящей струи. При больших диаметрах эксплуатационной колонны скорость восходящего потока может оказаться недостаточной для выноса крупных зерен песка. Прямая промывка требует большого количества промывочной жидкости, что связано со значительным повышением давления на выкиде насоса.

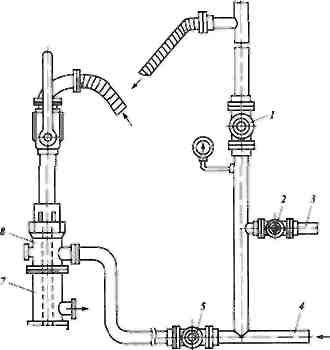

Перед каждым наращиванием нового колена для предупреждения прихвата колонны промывочных труб предусматривается дополнительная скоростная промывка до чистой воды (рис. 1.4). При обратной промывке жидкость закачивают в затрубное пространство скважины, а водопесчаная смесь выносится по насосно-компрессорным трубам.

Рисунок 1.4 – Схема оборудования скважины при прямой скоростной промывке: 1, 2, 5 – краны; 3 – выкид в чан; 4 – выкид от насоса; 6 – скважина; 7 – тройник; 8 – промывочная головка.

Промывка песчаных пробок является одним из самых простых способов их ликвидации. Однако иногда (состояние обсадной колонны, большая приемистость пласта и др.) нет возможности использовать этот способ. В таких случаях применяют струйные аппараты, позволяющие проводить промывку без давления на пласт со скоростью, почти равной скорости при обычной промывке.

Установка для очистки скважин указанным способом состоит из струйного аппарата, промывочных труб, поверхностного оборудования (шланга, вертлюга, приспособления для подлива волы).

Очистка НКТ от АСПО

Причины и условия асфальтосмолопарафиновых отложений

При добыче нефти одной из проблем, вызывающих осложнения в работе скважин, нефтепромыслового оборудования и трубопроводных коммуникаций, являются АСПО. Накопление АСПО в проточной части нефтепромыслового оборудования и на внутренней поверхности труб приводит к снижению производительности системы, уменьшению МРП работы скважин и эффективности работы насосных установок.

Состав и структура АСПО. АСПО представляют собой сложную углеводородную смесь, состоящую из парафинов (20-70 % масс.), АСВ (20-40 % масс.), силикагелевой смолы, масел, воды и механических примесей [1].

Парафины - углеводороды метанового ряда от С16Н34 до С64Н130. В пластовых условиях находятся в нефти в растворенном состоянии. В зависимости от содержания парафинов нефти классифицируют на (ГОСТ 912-66):

а) малопарафиновые - менее 1,5 % масс.;

б) парафиновые - от 1,5 до 6 % масс.;

в) высокопарафиновые - более 6 % масс.

Парафины устойчивы к воздействию различных химических реагентов (кислот, щелочей и др.), легко окисляются на воздухе.

Высокомолекулярные парафины - церезины (от С37Н74 до С53Н108) отличаются более высокой температурой кипения, большей молекулярной массой и плотностью.

В состав АСВ входят азот, сера и кислород. АСВ обладают высокой молекулярной массой, не летучи, имеют существенную неоднородность структуры. Содержание смолистых веществ в нефти возрастает в связи с испарением легких компонентов и ее окислением, а также при контакте нефти с водой. Иногда к группе смолистых соединений относят асфальтены.

Асфальтены - порошкообразные вещества бурого или коричневого цвета, плотностью более единицы, массовое содержание которых в нефти достигает 5,0 %. В асфальтенах содержится (масс.) 80,0-86,0 % углерода, 7,0-9,0 % водорода, до 9,0 % серы, 1,0-9,0 % кислорода и до 1,5 % азота. Они являются наиболее тугоплавкой и малорастворимой частью отложений тяжелых компонентов нефти.

Нефтяные дисперсные системы относят к классу коллоидов, в которых АСВ диспергированы в мальтеновой среде. Очевидно, что физико-химические и технологические свойства нефтей во многом обусловлены межмолекулярным взаимодействием в системах "асфальтены-смолы" и "мальтены-смолы-асфальтены".

Как правило, строение смол и асфальтенов рассматривают в виде "сэндвичевых" структур, которые представляют собой параллельные нафтеноароматические слои, связанные между собой за счет формирования комплексов с переносом зарядов. В данном случае имеет место некоторое завышение степени упорядоченности асфальтенов, так как они рассматриваются как идеальные кристаллы, хотя квазикристаллическая часть составляет малую долю асфальтенового вещества (не превышает 3-4 % мас.).

Принято считать, что смолы и асфальтены являются парамагнитными жидкостями, а нефти, нефтепродукты - термодинамически стабильными парамагнитными растворами. Асфальтены представляют собой комбинацию многих ассоциатов, зависящую от степени гомолитической диссоциации диамагнитных частиц. Изменение концентрации парамагнитных смол и асфальтенов в нефти связано с изменением строения комбинаций ассоциатов.

Смолы и асфальтены обладают следующими особенностями [2]:

1. Химические и физико-химические процессы с участием АСВ носят коллективный характер. Асфальтены не являются индивидуальными компонентами, а образуют ассоциативные комбинации, в центре которых локализованы стабильные свободные радикалы.

2. Возникновение сольватной оболочки из диамагнетиков является непременным условием существования парамагнитных частиц в растворах. Образование сольватных оболочек ослабляет силы притяжения парамагнитных молекул и препятствует их рекомбинации в результате теплового движения.

3. Смолы состоят из диамагнитных молекул, часть из которых способна переходить в возбужденное триплетное состояние или подвергаться гомолизу. Поэтому смолы являются потенциальным источником асфальтенов.

4. Свойства АСВ определяются не элементным составом, а, прежде всего степенью межмолекулярного взаимодействия компонентов.

Причины и условия образования АСПО. Известны две стадии образования и роста АСПО. Первой стадией является зарождение центров кристаллизации и рост кристаллов парафина непосредственно на контактирующей с нефтью поверхности. На второй стадии происходит осаждение на покрытую парафином поверхность более крупных кристаллов.

На образование АСПО оказывают существенное влияние:

а) снижение давления на забое скважины и связанное с этим нарушение гидродинамического равновесия газожидкостной системы;

б) интенсивное газовыделение;

в) уменьшение температуры в пласте и стволе скважины;

г) изменение скорости движения газожидкостной смеси и отдельных ее компонентов;

д) состав углеводородов в каждой фазе смеси;

е) соотношение объема фаз;

з) состояние поверхности труб.

Интенсивность образования АСПО зависит от преобладания одного или нескольких факторов, которые могут изменяться по времени и глубине, поэтому количество и характер отложений не являются постоянными.

Влияние давления на забое и в стволе скважины. В случае, когда забойное давление меньше давления насыщения нефти газом, равновесное состояние системы нарушается, вследствие чего увеличивается объем газовой фазы, а жидкая фаза становится нестабильной. Это приводит к выделению из нее парафинов. Равновесное состояние нарушается в пласте, и выпадение парафина возможно как в пласте, так и в скважине, начиная от забоя.

При насосном способе эксплуатации давление на приеме насоса может быть меньше, чем давление насыщения нефти газом. Это может привести к выпадению парафина в приемной части насоса и на стенках эксплуатационной колонны. В колонне НКТ, выше насоса, можно выделить две зоны. Первая - непосредственно над насосом: здесь давление резко возрастает и становится больше давления насыщения. Вероятность отложения в этой зоне минимальна. Вторая - зона снижения давления до давления насыщения и ниже, где начинается интенсивное выделение парафина.

В фонтанных скважинах при поддержании давления у башмака равным давлению насыщения, выпадение парафина следует ожидать в колонне НКТ [7].

Как показывает практика [1], основными объектами, в которых наблюдается образование отложений парафина, являются скважинные насосы, НКТ, выкидные линии от скважин, резервуары промысловых сборных пунктов. Наиболее интенсивно парафин откладывается на внутренней поверхности подъемных труб скважин.

Промысловые исследования в условиях ОАО "Оренбургнефть" показали [1], что характер распределения парафиновых отложений в трубах различного диаметра примерно одинаков. Толщина отложений постепенно увеличивается от места начала их образования на глубине 500-900 м и достигает максимума на глубине 50-200 м от устья скважины, затем уменьшается до толщины 1-2 мм в области устья (рис. 2).

Анализ состава АСПО, отобранных на различных глубинах скважин, показал, что на глубине более 1000 м содержится больше АСВ, чем парафинов [8]. Механические примеси на таких глубинах практически не участвуют в формировании отложений (их содержание не превышает 4-5 % масс.).

Нет единого мнения об образовании АСПО при высокой обводненности продукции скважин. Любопытные данные получены при анализе 344 скважин на поздней стадии разработки месторождений ОАО "Татнефть" [9]. В этих условиях наиболее часто АСПО образуются в скважинах, дебиты которых меньше 20 т/сут., причем преобладают дебиты до 5 т/сут по жидкости. Критическим дебитом, когда АСПО в скважине незначительно, является дебит свыше 35 т/сут. АСПО образуются во многих скважинах с низкой обводненностью нефти, доля которых от общего количества скважин составляет 32 %. Второе место по частоте образования АСПО занимают скважины, имеющие обводненность от 50 до 90 %. Характерной особенностью формирования АСПО в таких скважинах является их образование не только в НКТ, но и в насосном оборудовании (более 50 % ремонтов). АСПО в колонне НКТ образуются в основном в скважинах с низкой и высокой (от 60 до 80 %) обводненностью. Большинство таких скважин (95 %) оборудовано штанговыми насосами, из них 54 % имеют диаметр плунжера 44 мм, а 31 % - 32 мм. Около 47 % скважин с АСПО в насосах имеют обводненность продукции выше 60 %, в то время как всего 28 % таких скважин - низкую обводненность.

Влияние температуры в пласте и в стволе скважины. Нефть является сложной по химическому составу смесью компонентов, которые, в зависимости от строения и внешних условий, могут находиться в разных агрегатных состояниях. Снижение температуры вызывает изменение агрегатного состояния компонентов, приводящее к образованию центров кристаллизации и росту кристаллов парафина. Характер распределения температуры по стволу скважины существенно влияет на парафинообразование и зависит от:

- интенсивности передачи тепла от движущейся по стволу скважины жидкости окружающим породам. Теплопередача зависит от градиента температур жидкости и окружающих скважину пород и теплопроводности кольцевого пространства между подъемными трубами и эксплуатационной колонной;

- расширения газожидкостной смеси и ее охлаждения, вызванного работой газа по подъему жидкости.

Влияние газовыделения. Лабораторные исследования показали [1], что на интенсивность образования парафиноотложений оказывает влияние процесс выделения и поведения газовых пузырьков в потоке смеси. Известно, что газовые пузырьки обладают способностью флотировать взвешенные частицы парафина. При контакте пузырька с поверхностью трубы частицы парафина соприкасаются со стенкой и откладываются на ней. В дальнейшем процесс отложения парафина нарастает вследствие его гидрофобности. На стенке трубы образуется слой из кристаллов парафина и пузырьков газа. Чем менее газонасыщен этот слой, тем большую плотность он имеет. Поэтому более плотные отложения образуются в нижней части подъемных труб, где пузырьки газа малы и обладают большей силой прилипания к кристаллам парафина и стенкам трубы.

Влияние скорости движения газожидкостной смеси. Интенсивность образования АСПО во многом зависит от скорости течения жидкости. При ламинарном характере течения, то есть низких скоростях потока, формирование АСПО происходит достаточно медленно. С ростом скорости (при турбулизации потока) интенсивность отложений вначале возрастает. Дальнейший рост скорости движения газожидкостной смеси ведет к уменьшению интенсивности отложения АСПО: большая скорость движения смеси позволяет удерживать кристаллы парафина во взвешенном состоянии и выносить их из скважины. Кроме того, движущийся поток срывает часть отложений со стенок труб, чем объясняется резкое уменьшение отложений в интервале 0-50 м от устья скважины. При больших скоростях движения поток смеси охлаждается медленнее, чем при малых, что также замедляет процесс образования АСПО [5].

Влияние шероховатости стенок труб. Состояние поверхности труб влияет на образование отложений. Микронеровности являются очагами вихреобразования, разрыва слоя, замедлителями скорости движения жидкости у стенки трубы. Это служит причиной образования центров кристаллизации отложений, прилипания кристаллов парафина к поверхности труб, блокирования их движения между выступами и впадинами поверхности. В случае, когда значение шероховатости поверхности труб соизмеримо с размером кристаллов парафина, либо меньше его, процесс образования отложений затруднен.

Влияние электризации. Процесс образования АСПО носит адсорбционный характер. Адсорбционные процессы сопровождаются возникновением двойного электрического слоя на поверхности контакта парафина с газонефтяным потоком. При механическом нарушении равновесного состояния данного слоя на поверхности трубы или слоя парафина появляются некомпенсированные заряды статического электричества, то есть происходит электризация как поверхности трубы, так и поверхности кристаллов парафина, что усиливает адгезию парафина к металлу [10].

Методы борьбы с АСПО

Борьба с АСПО предусматривает проведение работ по предупреждению образования отложений и их удалению (рисунок 1).

Существует несколько наиболее известных и активно применяемых в нефтедобывающей промышленности методов борьбы с АСПО. Но многообразие условий разработки месторождений и различие характеристик добываемой продукции часто требует индивидуального подхода и даже разработки новых технологий.

Химические методы базируются на дозировании в добываемую продукцию химических соединений, уменьшающих, а иногда и полностью предотвращающих образование отложений. В основе действия ингибиторов парафиноотложений лежат адсорбционные процессы, происходящие на границе раздела между жидкой фазой и поверхностью металла трубы [3].

Химические реагенты подразделяются на смачивающие, модификаторы, депрессаторы и диспергаторы [4]:

Смачивающие реагенты образуют на поверхности металла гидрофильную пленку, препятствующую адгезии кристаллов парафина к трубам, что создает условия для выноса их потоком жидкости. К ним относятся полиакриламид (ПАА), ИП-1;2;3, кислые органические фосфаты, силикаты щелочных металлов, водные растворы синтетических полимерных ПАВ.

Модификаторы взаимодействуют с молекулами парафина, препятствуя процессу укрупнения кристаллов. Это способствует поддержанию кристаллов во взвешенном состоянии в процессе их движения. Такими свойствами обладают атактический пропилен с молекулярной массой 2000-3000, - низкомолекулярный полиизобутилен с молекулярной массой 8000-12000, алифатические сополимеры, сополимеры этилена и сложного эфира с двойной связью, тройной сополимер этилена с винилацетатом и винилпиролидоном, полимер с молекулярной массой 2500-3000.

Механизм действия депрессаторов заключается в адсорбции молекул на кристаллах парафина, что затрудняет их способность к агрегации и накоплению. К известным депрессаторам относятся "Парафлоу АзНИИ", алкилфенол ИПХ-9, "Дорад-1А", ВЭО-504 ТюмИИ, "Азолят-7" [1].

Диспергаторы - химические реагенты, обеспечивающие образование тонкодисперсной системы, которая уносится потоком нефти, что препятствует отложению кристаллов парафина на стенках труб. К ним относятся соли металлов, соли высших синтетических жирных кислот, силикатно-сульфанольные растворы, сульфатированный щелочной лигнин [3]. Использование химреагентов для предотвращения образования АСПО во многих случаях совмещается с:

- процессом разрушения устойчивых нефтяных эмульсий;

- защитой нефтепромыслового оборудования от коррозии;

- защитой от солеотложений;

- процессом формирования оптимальных структур газожидкостного потока.

Разработан достаточно широкий ассортимент химических реагентов для борьбы с АСПО. В настоящее время применяются следующие марки реагентов:

- бутилбензольная фракция (бутиленбензол, изопропилбензол, полиалкилбензолы). Предложен к использованию СевКавНИПИнефть;

- толуольная фракция (толуол, изопентан, н-пентан, изопрен);

- СНПХ-7р-1 - смесь парафиновых углеводородов нормального и изостроения, а также ароматических углеводородов (ОАО "НИИнефтехим", г. Казань);

- СНПХ-7р-2 - углеводородная композиция, состоящая их легкой пиролизной смолы и гексановой фракции (ОАО "НИИнефтехим", г. Казань);

- ХПП-003, 004, 007 (ЗАО "Когалымский завод химреагентов", г. Когалым);

- МЛ-72 - смесь синтетических ПАВ;

- реагенты типа СНПХ-7200, СНПХ-7400 - сложные смеси оксиалкилированных ПАВ и ароматических углеводородов (ОАО "НИИнефтехим", г. Казань);

- реагент ИКБ-4, оказывающий комплексное воздействие на АСПО и коррозию металла труб (ИНХП, г. Уфа);

- ИНПАР (Опытный завод "Нефтехим", г. Уфа);

- СЭВА-28 - сополимер этилена с винилацетатом (ВНИИНП и ВНИИТнефть, г. Москва) [5].

Рисунок 1 - Классификация методов борьбы с АСПО

Кроме перечисленных реагентов в нефтегазодобыче используют также Урал-04/88, ДМ-51; 513; 655; 650, ДВ-02; 03, СД-1; 2, О-1, В-1, ХТ-48, МЛ-80, Прогалит ГМ20/40 и НМ20/40.

Наряду с высокой стоимостью существенным недостатком химического метода является сложность подбора эффективного реагента, связанная с постоянным изменением условий эксплуатации в процессе разработки месторождения.

Методы, относимые к физическим, основаны на воздействии механических и ультразвуковых колебаний (вибрационные методы), а также электрических, магнитных и электромагнитных полей на добываемую и транспортируемую продукцию.

Вибрационные методы позволяют создавать ультразвуковые колебания в области парафинообразования, которые, воздействуя на кристаллы парафина, вызывают их микроперемещение, что препятствует осаждению парафина на стенках труб [1].

Воздействие магнитных полей следует отнести к наиболее перспективным физическим методам. Использование в нефтедобыче магнитных устройств для предотвращения АСПО началось в пятидесятые годы прошлого века, но из-за малой эффективности широкого распространения не получило. Отсутствовали магниты, достаточно долго и стабильно работающие в условиях скважины. В последнее время интерес к использованию магнитного поля для воздействия на АСПО значительно возрос, что связано с появлением на рынке широкого ассортимента высокоэнергетических магнитов на основе редкоземельных материалов. В настоящее время около 30 различных организаций предлагает магнитные депарафинизаторы [11-19].

Установлено [13], что под воздействием магнитного поля в движущейся жидкости происходит разрушение агрегатов, состоящих из субмикронных ферромагнитных микрочастиц соединений железа, находящихся при концентрации 10-100 г/т в нефти и попутной воде. В каждом агрегате содержится от нескольких сотен до нескольких тысяч микрочастиц, поэтому разрушение агрегатов приводит к резкому (в 100-1000 раз) увеличению концентрации центров кристаллизации парафинов и солей и формированию на поверхности ферромагнитных частиц пузырьков газа микронных размеров. В результате разрушения агрегатов кристаллы парафина выпадают в виде тонкодисперсной, объемной, устойчивой взвеси, а скорость роста отложений уменьшается пропорционально уменьшению средних размеров выпавших совместно со смолами и асфальтенами в твердую фазу кристаллов парафина. Образование микропузырьков газа в центрах кристаллизации после магнитной обработки обеспечивает, по мнению некоторых исследователей, газлифтный эффект, ведущий к некоторому росту дебита скважин.

В нефтедобыче используют тепловые, химические и механические методы удаления АСПО. Тепловые методы основаны на способности парафина плавиться при температурах выше 50 0С и стекать с нагретой поверхности. Для создания необходимой температуры требуется специальный источник тепла, который может быть помещен непосредственно в зону отложений, или необходимо вырабатывать теплосодержащий агент на устье скважины. В настоящее время используют технологии с применением:

- г