Подготовительные операции проводят до измельчения древесного сырья в рубительных машинах.

К ним относятся:

- отбор сырья от раскряжёвочной установки;

1.

2.

3.

4.

5.

6.

- сортировка по породам;

- создание запасов (перед каждой операцией);

- распиловка долготья на коротьё (то, что не попадает под ГОСТ менее 1,2 м);

- расколка (чтобы удалить внутреннюю гниль);

- окорка;

- удаление гнили;

- гидротермическая обработка древесины.

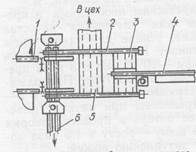

Схема комбинированного питателя для коротья

Рисовать.

1.  Подающий транспортер;

Подающий транспортер;

2. Поперечный транспортёр (накопитель);

3. Продольный транспортёр;

4. Дисковая маятниковая пила;

5. Приёмный стол (если гниль или нужна калибровка по размеру, то на колун, если нет, то на транспортёр7);

6. Колун;

7. Продольный транспортёр;

8. Реверсивный транспортёр;

9. Бункерный накопитель (глубина 1,5 м, вместимость 30 м3, бункера 2 можно сортировать);

10. Виброплощадка (для разобщения);

11. Выносной транспортёр.

Рис. а.

1. Траверсы (как у Б–22–У);

2. Двухцепной транспортёр;

3. Стенки бункера;

4. Виброплощадка;

5. Кабина оператора;

6. Выносной транспортёр.

Окорка древесного сырья

Особое распостранение при производстве технологической щепы получила групповая окорка лесоматериалов в окорочных барабанах. Фрикционная окорка в процессе которой кора удаляется благодаря взаимному соударению и трению лесоматериалов. Помимо окорки в барабане происходит истирание и отделение гнили.

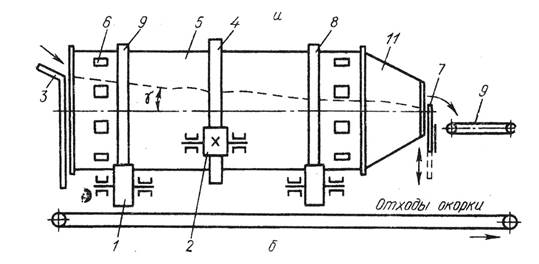

Принцип действия окорочного барабана

Устройство окорочных барабанов

ОКБ периодического действия КБ-3

1. Резиновые вальцы;

2.  Электрический привод;

Электрический привод;

3. Неподвижный шибер;

4. Зубчатый венец;

5. Обечайка барабана;

6. Отверстия для выноса отходов (сами вываливаются);

7. Подвижный шибер;

8. Бандажные кольца;

9. Выносной транспортёр;

10. Транспортер для отходов.

Барабан загружается на 50% коэффициент заполнения. Вращается 10 об/мин.

Процесс окорки в барабане периодического действия по времени зависит от многих факторов (размеров, формы, состояния, степени заполнения) и составляет 40-70 минут, суммарно загрузка и выгрузка занимают такое же время.

Окорочный барабан непрерывного действия КБ-6

1. Резиновые вальцы;

2. Электрический привод;

3. Неподвижный шибер;

4. Зубчатый венец;

5. Обечайка барабана;

6. Отверстия для выноса отходов (сами вываливаются);

7. Подвижный шибер;

8. Бандажные кольца;

9. Выносной транспортёр;

10. Транспортер для отходов.

Шибером регулируется степень заполнения и время очистки (если очистка произведена плохо, то на возвратный транспортёр и приподнимает шибер, т.е. регулирует степень окорки).

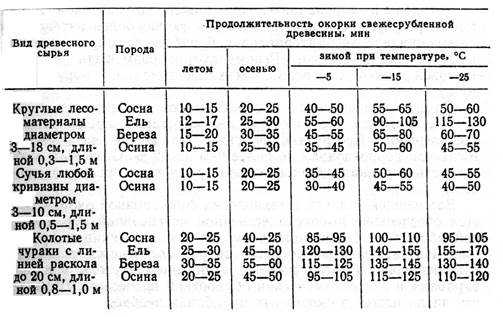

Продолжительность окорки для КБ-3, 6:

Летом 10 -20 мин;

Осенью 20-50 мин;

Зимой 30-120 мин.

Продолжительность зависит от формы и от физического состояния

Размеры окорочных барабанов имеют прямую зависимость по длине и ширине:

Окорочный барабан периодич. действия L=D либо больше но не больше чем в 1,5-2 раза, т.е. L/D=1-2.

Окорочный барабан непрерывного действия L/D=2,5-6.

Недостатки ОКБ значительная металлоёмкость, высокий уровень шма, загрязнения пылью, недостаточная скорость выноса отходов, низкая производительность, невысокое качество окорки, потери древесины при низких температурах.

Для увеличения коэффициента трения и времени окорки в окорочных барабанах на внутренней стороне обечайки устанавливают коронадрезающие ножи. Их часто устанавливают по винтовой линии с шагом уменьшающимся к выгрозучному концу. Ножи могут иметь различную конфигурацию.

Рисовать не надо.

Гидротермическая обработка древесного сырья

Гидротермической обработкой называется процесс взаимодействия на древесное сырьё тепла, влажного газа или воды.

Гидротермическая обработка может обеспечить:

- улучшение качества окорки мёрзлой древесины размораживанием;

- улучшение качества окорки сухой древесины увлажнением;

- улучшение качества щепы частичным или полным оттаиванием мерзлой древесины до t=1-2 С0. Что бы повысить производительность окорочного оборудования и снизить потери древесины.

В качестве теплоносителя используется тёплый воздух, топочные газы, подогретую воду и пар.

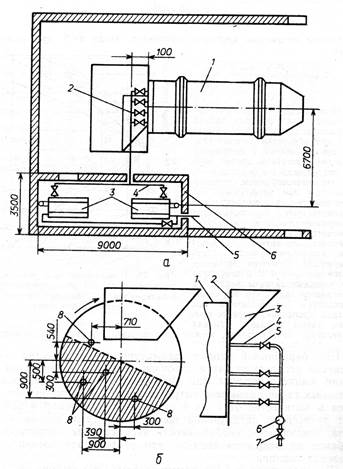

При гидротермической обработке в окорочном барабане через отверстия в неподвижной стенке шибера со стороны загрузочного патрона в полость барабана подается сухой насыщенный пар t 140-1500.

Для отвода пара из барабана рекомендуется устанавливать принудительную систему вентиляции с вытяжным колпаком.

Только зимой

Рис. Б. В какие места лучше подавать пар в загрузочный шибер.

Гидротермическую подготовку пиловочника и шпальника, отходы переработки, которые идут на производство технологической щепы рекомендуется осуществлять в открытых бассейнах.

1. Транспортёр;

2. Первый бассейн t 50-700 (1-2 часа);

3. Транспортёры вылавливают;

4. Окорочный модуль (станки);

5. Транспортёр для сбрасывания;

6. Второй бассейн 50-600, оттаивание происходит полностью;

7. Транспортёр вылавливает и подает в цех.