Таблица 1.4 - Баланс смены (в соответствии со среднегодовым пооперационным сменным балансом рабочего времени)

| № п/п | Наименование операции | Время, мин. |

| Подготовительно-заключительные работы Составление шихты для СЧ – 15 и обеспечение правильной загрузки печи, включая доставку шихты со склада Ведение плавки: наблюдение за качеством выплавляемого металла Введение раскислителей и флюсов для достижения необходимых свойств металла, снятие шлака Заливка пробы Подогрев металла Разливка металла по ковшам Очистка тигля от остатков металла | ||

| ИТОГО |

Таблица 1.5 – Оценка тяжести трудового процесса

| № п/п | Факторы тяжести труда | Название операции, определяющих фактор, величина основных параметров для определения значения фактора | Способ определения фактора | Фактический уровень фактора | Нормативная величина фактора | Класс условий труда |

| Физическая динамическая нагрузка | Введение раскислителей и флюсов вручную -масса –12,0 кг -растояние-1,5 м -высота подъема груза-0,8 м -расстояние опускания-0,7 м -количество повторений-50 | расчет | 4740.0 | до12500 | 1.0 | |

| Масса поднимаемого и перемещенного груза | Масса раскислителей и флюсов | расчет | 2.0 | до 15 | 2.0 | |

| Стереотипные рабочие движения | Введение раскислителей и флюсов, снятие шлака | наблюдение | 637.0 | до 10000 | 1.0 |

Таблица 1.6 – Оценка напряженности трудового процесса

| № п/п | Факторы тяжести труда | Название операции, определяющих фактор, величина основных параметров для определения значения фактора | Способ определения фактора | Фактический уровень фактора | Нормативная величина фактора | Класс условий труда | |||||

| Интелектуальные нагрузки | |||||||||||

| Содержание работы | ведение техпроцесса выплавки металла, соблюдение температурного режима | наблюдение | решение простых задач по инструкции | 2.0 | |||||||

| Восприятие сигналов (информации) | световые сигналы температурных датчиков | наблюдение | Восприятие сигналов с последующей коррекцией действий и операций | 2.0 | |||||||

| степень сложности задания | составление шихты, ведение плавки | расчет | обработка и выполнение задания | 1.0 | |||||||

| Сенсорные нагрузки | |||||||||||

| Длительность сосредоточенного наблюдения | наблюдение за приборами | расчет | 10.0% | до 25% | 1.0 | ||||||

| Число производственных объектов одновременного наблюдения | наблюдение за тигелем, приборами | наблюдение | 4.0 шт. | до 5 | 1.0 | ||||||

| Нагрузка на слуховой анализатор | 90.0% | разборчивость слов и сигналов от 100% до 90% | |||||||||

| Эмоциональные нагрузки | |||||||||||

| Степень ответственности. Значимость ошибки | выполнение работы по технологической инструкции | наблюдение | несет ответственность за выполнение отдельных элементов заданий; влечет за собой дополнительные усилия в работе со стороны работника | 1.0 | |||||||

| Степень риска для собственной жизни | расплавленный металл | наблюдение | вероятна | 3.2 | |||||||

| Степень ответственности за безопасность других лиц | расплавленный металл | наблюдение | 3.2 | ||||||||

| Монотонность нагрузок | |||||||||||

| Число элементов в простом задании | наблюдение | 14.0 шт | более 10 | 1.0 | |||||||

| Продолжительность выполнения простых заданий | 240.0сек | более 100 | 1.0 | ||||||||

| Режим работы | |||||||||||

| Фактическая продолжительность рабочего дня | согласно графику | 8.0 час | 6-7 часов | 2.0 | |||||||

| Сменность работы | 2-сменный 2-бригадный | Двухсменная работа (без ночной смены). | 2.0 | ||||||||

| Итого по напряженности труда | 2.0 | ||||||||||

Итоговая оценка класса условий труда.

Таблица 1.7 – Итоговая таблица по оценке условий труда работника по степени вредности и опасности

| Фактор | Класс условий труда | ||||||

| Оптимальный | Допусти- мый | Вредный | Опасный (экстрем) | ||||

| 3.1 | 3.2 | 3.3 | 3.4 | ||||

| Химический | + | ||||||

| Температура холодный период | + | ||||||

| Температура теплый период | + | ||||||

| Освещение | + | ||||||

| Шум | + | ||||||

| Тепловое облучение | + | ||||||

| Тяжесть труда | + | ||||||

| Напряженность труда | + | ||||||

| Общая оценка условий труда | + |

2 Анализ несчастных случаев при эксплуатации оборудования

Расследование и учет несчастных случаев на ОАО «Косогорском металлургическом заводе» проводится в соответствии с “Положением о расследовании и учете несчастных случаев на производстве”, введенным в Трудовом кодексе РФ и «Положением об особенностях расследования несчастных случаев на производстве в отдельных отраслях промышленности», введенном в действие приказом гендиректора от 15.01.2003г. № 9.

Все несчастные случаи регистрируются в журнале регистрации несчастных случаев на производстве.

Все несчастные случаи тщательно расследуются, выявляются причины, обсуждаются на рабочих собраниях, на ежемесячных подведениях итогов у директора по производству.

На “КМЗ” наблюдается тенденция по снижению травматизма:

2003 год – 15 НС;

2004 год – 14 НС;

2005 год – 8 НС;

2006 год – 4 НС.

Для анализа травматизма используют коэффициенты:

1) коэффициент частоты НС Кч – это число пострадавших П при НС за отчетный год, приходящееся на 1000 работающих в среднем за отчетный год;

Кч = 1000П/С

где С – среднее число работающих;

2) средняя продолжительность нетрудоспособности в днях (коэффициент тяжести травматизма) Кт = Д/П, где Д – сумма дней нетрудоспособности всех пострадавших за отчетный период, за исключением погибших и ставших инвалидами, которые учитываются отдельно.

2003 год – Кч = 2,5; Кт =10;

2004 год – Кч = 2,3; Кт = 9,6;

2005 год – Кч = 1,3; Кт = 8,1;

2006 год – Кч =0,7; Кт = 5,4.

Причины НС, произошедших за 2003 – 2006 года на данном предприятии:

1) неосторожное действие пострадавшего – 5 случаев;

2) нарушение требований инструкций по ОТ пострадавшим – 9 случаев;

3) болезненное состояние пострадавшего – 3 случая;

4) недостатки в обучении безопасным приемам работ – 10 случаев;

5) плохое состояние территории в связи с погодными условиями – 1 случай;

6) неправильные приемы в работе – 6 случаев;

7) неправильная организация и содержание рабочего места – 2 случая;

8) нарушение технологического процесса – 5 случаев.

В литейном цехе № 3 за период с 2003 по 2006 год зафиксировано 2 несчастных случая, относящихся к разряду тяжелых.

В качестве примера можно рассмотреть НС, произошедшего 28 мая 2004 года с крановщиком в цехе №3.

28 мая 2004 года в смене с 0-00 до 08-00 мастером Гагариным В.А. бригаде заливщиков было выдано задание на заливку плитовых холодильников для доменного цеха. Разливка чугуна производилась разливщиками Токаревым Е.В. и Замараевым А.Л. при помощи мостового крана №3, машинистом которого был Сурков В.А. Змеевики холодильников, согласно технических условий в процессе заливки продувались сжатым воздухом с помощью гибкого шланга, подключенного к одному из выходных концов змеевика.

Для контроля за перемещаемым грузом (ковш с расплавленным металлом), ввиду плохой обзорной видимости через загрязненное остекление кабины крана Суркову В.А. периодически приходилось выглядывать через открытое переднее стекло на место производство работ.

В конце заливки первой холодильной плиты из отверстия выпора, произошел выброс горячей окалины и металла в сторону кабины крана, находившейся в непосредственной близости от заливаемого холодильника.

В результате машинист Сурков В.А. получил термический ожог роговицы и кончиков склеры края нижнего века и контузию правого глаза. Данная травма в соответствии с медицинским заключением относится к категории тяжелых производственных травм. После расследования НС на производстве составляется акт формы Н – 1 (Приложение 1).

Причинами этого НС стали:

1) производство работ (изготовление холодильных плит для доменных печей) по технологической инструкции, не определяющей порядок и условия безопасного ведения производственного процесса в части рационального размещения производственного оборудования и организации рабочих мест, обозначения опасных зон производства работ.

2) недостаточный надзор за соблюдением работниками требований инструкций по ОТ со стороны мастера участка.

В данном случае виноват мастер участка, т. к. он является ответственным за безопасное производство работ кранами и ведение технологического процесса.

Для снижения несчастных случаев на данном рабочем месте необходимо:

- следить за загрязнением остекления кабины;

- проводить визуальный осмотр оборудования перед началом работы;

- переработать технологические инструкции;

- выдать крановщикам защитные щитки;

- ознакомить всех работников с обстоятельствами и причинами несчастного случая.

3 МЕРОПРИЯТИЯ ПО УСТРАНЕНИЮ ОПАСНЫХ И ВРЕДНЫХ ФАКТОРОВ НА УЧАСТКЕ ПЛАВКИ И ЗАЛИВКИ

3.1 Мероприятия по обеспечению допустимых микроклиматических условий на участке плавки и заливки

Для снижения скорости воздуха в помещении необходимо предупредить возникновение сквозняков, установить воздушную завесу [7].

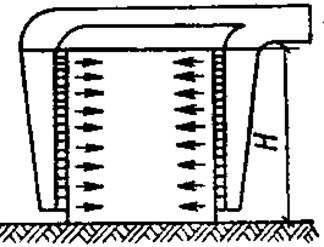

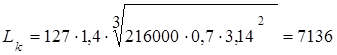

Произведем расчет двусторонней воздушной завесы, представленной на рисунке 3.1. Ширина ворот в литейном цехе 3 м, высота ворот – 3,2 м.

где Н – высота ворот.

Рисунок 3.1 – Двусторонняя воздушная завеса.

Рисунок 3.2 – Расположение воздушной завесы

Температура наружного воздуха в холодное время года минус 14 ˚С.

Разность плотности наружного и внутреннего воздуха при максимальном давлении 10 Па определяется по формуле:

∆р = 0,005·∆t, (3.1)

где ∆р – разность плотности наружного и внутреннего воздуха, кг ⁄ м³;

∆t – разность температур наружного и внутреннего воздуха, ˚С.

∆t = tв – tн, (3.2)

где tв – температура рабочей зоны, ˚С;

tн – температура наружного воздуха в холодное время года, ˚С.

∆t = 18 + 14 = 32 ˚С.

∆р = 0,005·31 = 0,16 кг ⁄ м³.

Принимается воздушная завеса с внутренним воздухозабором. Ширина щели определяется из условия, что площадь щели составляет 1⁄30 – 1⁄ 40 площади проема:

bo = Н ⁄ 30, (3.3)

где bo – ширина щели, м;

Н – ширина ворот, м.

bo = 3 ⁄ 30 = 0,1 м.

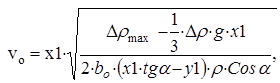

Скорость струи на выходе из щели определяется по формуле:

(3.4)

(3.4)

где vо – скорость струи на выходе из щели, м ⁄ с;

r – полуширина «ядра струи», м;

у1 и х1 – координаты точки, через которую проходит ось струи завесы;

- плотность воздуха, кг ⁄ м³.

- плотность воздуха, кг ⁄ м³.

Принимаем r = 0,21 м, у1 = - 0,21 м, х1 = Нвор = 3 м.

м ⁄ с.

м ⁄ с.

Безразмерная координата при у′ ≈ r и S = 3,15 м, определяется по формуле:

у′ ⁄ 0,5∙bs = r ⁄ (0,15∙0,416∙S), (3.5)

у′ ⁄ 0,5∙bs = 0,21 ⁄ (0,15∙0,416∙3,15) = 0,32.

По графику, показанному на рисунке 3.3, определяется среднее интегральное значение числового коэффициента.

Рисунок 3.3 – График зависимости интегральных значений коэффициентов аоп и аол

Средний интегральный коэффициент рассчитывается по формуле:

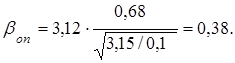

(3.6)

(3.6)

где аоп – среднее интегральное значение числового коэффициента;

βоп – средний интегральный коэффициент.

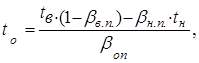

Температура воздуха, подаваемого в завесу, определяется по формуле:

(3.7)

(3.7)

где to – температура воздуха, подаваемого в завесу, ˚С;

tв – температура воздуха рабочей зоны, ˚С;

βоп, βв.п., βн.п. – средние интегральные коэффициенты;

tн – температура наружного воздуха, ˚С.

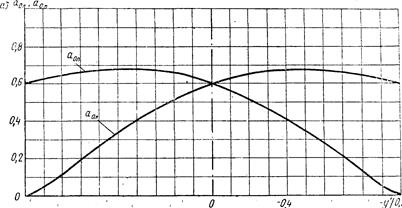

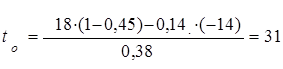

По графику показанному на рисунке 3.4, определяются средние интегральные коэффициенты.

Рисунок 3.4 – График зависимости интегральных значений коэффициентов βв.п и βн.п.

˚С.

˚С.

Т. е. нужен подогрев на 31 – 14 = 17˚С.

Расход воздуха на 1 м длины щели определяется по формуле:

Lо = vо∙bо∙1, (3.8)

где Lо – расход воздуха, м3 ⁄ с;

vо – скорость струи на выходе из щели, м ⁄ с;

bo – ширина щели, м.

Lо = 5,9∙0,1∙1 = 0,59 м3 ⁄ с.

Общий массовый расход воздуха при длине щели равной ширине ворот определяется по формуле:

Gз = Lо∙lщ∙3600∙ρo, (3.9)

где Gз – общий массовый расход воздуха, кг ⁄ ч;

Lо – расход воздуха, м3 ⁄ с;

lщ – длина щели, м;

о - плотность воздуха, кг ⁄ м³.

о - плотность воздуха, кг ⁄ м³.

Gз = 0,59∙3,2∙3600∙1,2 = 8 156 кг ⁄ ч.

Затраты тепла на подогрев воздуха определяются по формуле:

Q′з = Сp ∙ Gз∙ (t о – tвх), (3.10)

где Q′з – затраты тепла на подогрев воздуха, кДж ⁄ ч;

to – температура воздуха, подаваемого в завесу, ˚С;

tвх – температура воздуха, входящего в калорифер установки, ˚С.

Q′з = 1 ∙ 8 156 ∙ (32 – 14) = 146 811 кДж ⁄ ч = 40 кВт.

На плавильном участке производятся работы с существенным выделения тепла.

Для уменьшения использования электроэнергии, можно собирать в резервуар воду, используемую для охлаждения индуктора печи, которая затем будет нагревать воздух подаваемый воздушной завесой.

Определение теплопоступлений.

а) теплопоступления от печей

Qпечи = 1000 · Nу ·k · n, (3.11)

где Qпечи - теплопоступления от печей, Вт;

Nу – номинальная мощность печи ИЧТ 6; Вт;

k – коэффициент, учитывающий долю тепла, поступающего в помещение;

n – количество печей.

Qпечи = 1000·100·0,2·2 = 40 000 Вт = 40 кВт.

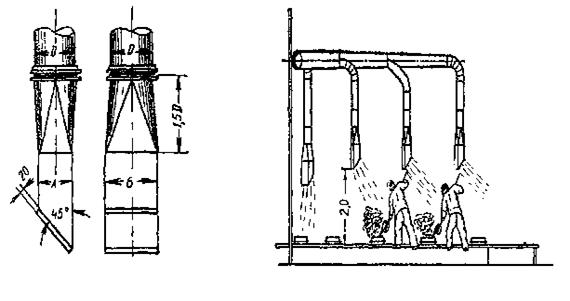

Из расчета видно, что необходимо установить над печами вытяжные поворотные зонты с механической вытяжкой. Зонт следует делать с центральным углом раскрытия не более 60° и приемным отверстием, перекрывающим источник вредных выделений. Высота установки зонта 1 м [8].

Схема расположения поворотного зонта над печью представлена на рисунке 3.5.

Рисунок 3.5 – Схема расположения зонта над печью ИЧТ 6

Рисунок 3.5 – Схема расположения зонта над печью ИЧТ 6

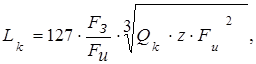

Расход подтекающей к зонту тепловой струи определяется по формуле:

(3.12)

(3.12)

где Lk – расход подтекающей к зонту тепловой струи, м³/ч;

Qk – часовое количество тепла, выделяемого источником, кДж ⁄ ч;

z – расстояние от нагретой поверхности до воздухоприемного сечения зонта, м;

Fи – площадь источника, м ²;

Fз – площадь сечения зонта, м ².

м³/ч.

м³/ч.

Так как z ‹ 2, 8  то площадь сечения зонта должна быть принята равной 1,4∙Fи, что соответствует диаметру зонта 1400 мм [5, с. 134].

то площадь сечения зонта должна быть принята равной 1,4∙Fи, что соответствует диаметру зонта 1400 мм [5, с. 134].

Расход отсасываемого воздуха от 2 печей ИЧТ 6:

Lз = Lк∙2, (3.13)

где Lз – расход отсасываемого воздуха от 2 печей ИЧТ 6, м³/ч.

Lз = 7 136∙2= 14 272 м³/ч.

б) теплопоступления от остывающего металла (продукции)

Qмат = [Gмат·C·(t1-t2)]/z, (3.14)

где Qмат – теплопоступления от остывающего металла (продукции), Вт;

G мат – количество остывающего металла, кг/ч;

С – теплоемкость материала, кДж/(кг·оС);

t1 = tнач – начальная температура материала, оС;

температура для теплого периода года:

t2 тп = 25 оС;

z – время, в течении, которого происходит остывание, ч.

Qмат. тп = [1 000·0,18· (1000-25)] / 3= 58 500 Вт = 58,5 кВт.

Общие теплопоступления:

Qобщ = Qпечи + Qмат, (3.15)

Qобщ = 40 000 + 58 500 = 98 500 Вт = 98,5 кВт.

Необходимый воздухообмен при теплопоступлениях:

L′ = Q/[Cρ(ty-tн)], (3. 16)

где L′– воздухообмен при теплопоступлениях, м3/ч;

Q – общие теплопоступления в помещении, кДж/ч;

C – теплоемкость воздуха, кДж/кгºС;

ρ – плотность воздуха, кг/м3;

ty и tн – температуры удаляемого и приточного воздуха, ºС.

L = 98,5·3 600/[1·1,2·(38-22,2)] = 18 702 м3/ч.

Количество воздуха проходящего через систему вентиляции или вентилятор, определяют по формуле:

, (3. 17)

, (3. 17)

где Lв – количество необходимого вентиляционного воздуха, м3/ч;

tв – температура воздуха в рабочей зоне помещения, °С;

t – температура воздуха, проходящего через вентилятор, °С.

м3/ч.

м3/ч.

Приток и удаление воздуха в помещение литейного цеха осуществляется проточной камерой 2ПК 20 с оросительной секцией.

Пользуясь характеристиками вентиляторов, которые были заложены в существующем проекте, выбирается вентилятор В – Ц4-70 – 10 – вентилятор радиальный [7].

3.2 Мероприятия по защите рабочих при тепловом облучении

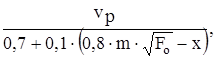

Воздушное душирование следует предусматривать на постоянных рабочих местах с интенсивностью облучения 350 Вт и более. Воздух,

выходящий из душирующего патрубка, должен омывать голову и туловище человека с равномерной скоростью и иметь одинаковую температуру [8].

Определяется отношение разности температур Рт по формуле:

Рт =  , (3.18)

, (3.18)

где tр.з – температура в рабочей зоне, оС;

tр – нормируемая температура воздуха на рабочем месте, оС;

tо – температура воздуха на выходе из душирующего патрубка, оС;

tо = tохл +  tп (здесь tохл – температура воздуха на выходе из оросительной камеры после адиабатического охлаждения, оС, tохл =17 оС;

tп (здесь tохл – температура воздуха на выходе из оросительной камеры после адиабатического охлаждения, оС, tохл =17 оС;  tп – нагрев воздуха в вентиляторе и воздуховодах между оросительной камерой и душирующим патрубком – принимается не менее 1,5 оС),

tп – нагрев воздуха в вентиляторе и воздуховодах между оросительной камерой и душирующим патрубком – принимается не менее 1,5 оС),

tо = 17 + 1,5 = 18,5 оС.

Рт =

Принимается к установке душирующий патрубок ППД и по таблице XIV.8 [6] определяются коэффициенты n = 4,5 и m = 6,3.

Рисунок 3.6 – Душирующий патрубок с верхним подводом воздуха, расположение воздушной завесы.

Площадь выходного сечения патрубка определяется по формуле:

Fо =  (3.19)

(3.19)

где х – расстояние от душирующего патрубка до рабочего места, м;

х = 2м.

Fо =  м 2.

м 2.

Устанавливается ближайший патрубок ППД – 10 с Fо = 0,41 м 2.

Определяется скорость движения воздуха на выходе из патрубка по формуле:

vо =  (3.20)

(3.20)

где vр – скорость движения воздуха, м/с;

vР = 1,5 м/с (скорость движения воздуха при тепловом облучении 600 – 1200 Вт/м2).

vо =  м/с.

м/с.

Объемный расход воздуха, выходящего из душирующего патрубка определяется по формуле:

L = 3600·Fo ·vо, (3.21)

Объемный расход воздуха, выходящего из душирующего патрубка, составит:

L = 3600·0,41·1,9=2804 м3/ч.

При тепловом облучении необходимо применять средства индивидуальной защиты [9].

Костюм для рабочих горячих цехов, представленный на рисунке 3.6 состоит из двубортной широкого покроя куртки и брюк. Спецодежду рабочих горячих цехов изготавливают из сукна [10].

Для защиты головы от перегрева и ожогов применяют шляпы с широкими полями из войлока или грубого сукна [11].

Для защиты ног применяют специальную обувь. Обувь должна легко сниматься с ноги и иметь застежки (но не шнуровки). Обувь должна иметь подошву хромового дубления (но не резиновую). Для уменьшения скольжения ходовая часть подошвы выполняется рифленой.

Для защиты лица и глаз используют щитки из органического стекла.

Для снижения теплового облучения необходимо увеличить расстояние между рабочим и источником излучения.

Для защиты работающих от теплового потока используют теплозащитные устройства. В данном случае печи оборудованы защитными экранами. Средства защиты должны обеспечивать интенсивность теплового потока на рабочих местах не более 140 кВт ⁄ м² [15].

Одним из основных средств защиты от теплового излучения является тепловая изоляция плавильных и раздаточных печей. Тепловая изоляция плавильных и раздаточных печей может быть теплоотводящая (устройство, охлаждаемое из металлической сетки или из металлических цепей), теплопоглощающая (устройство из стальных заслонок или щитов, облицованных асбестом, легковесом и др.).

3.3 Мероприятия по охране труда на участке плавки и заливки

Мероприятия по технике безопасности на участке плавки и заливки следующие:

Каркас индукционной печи изолирован от витков индуктора.

Кабели, подводящие ток к индуктору печи, изолированы и ограждены.

Механизм наклона печи снабжен ограничителем наклона печи и тормозом, обеспечивающим немедленную остановку печи во время ее наклона в любом положении, а также остановку печи во время ее наклона в случае перерыва в питании электроэнергией.

Осмотр и ремонт оборудования, расположенного под печью, в поднятом положении печи допускается только при условии дополнительного крепления поднятой печи с помощью специальных и устойчивых упоров.

Контроль за непрерывным поступлением воды в индуктор печи производится визуально и при помощи специальных приборов, автоматически отключающих печь в случае перебоя в подаче охлаждающей воды.

Рабочая площадка печи по всему периметру ограждена перилами высотой 1,5 м со сплошной отбортовкой по низу – 0,25 м. Пол рабочей площадки покрыт электроизолирующим настилом.

Запрещается подача влажной шихты и ферросплавов в расплавленную ванну при догрузки печи.

Металлический инструмент, применяемый при обслуживании индукционных печей имеет электроизолированные ручки.

Открытые индукционные печи оборудованы вытяжной аспирационной системой, а рабочие площадки – устройствами для воздушного душирования

Плавильщик перед началом работы должен проверить исправность оборудования плавильных печей и всех агрегатов. Все электрооборудование должно быть заземлено.

Запрещается включать электропечи без разрешения мастера, оставлять включенные печи без присмотра, вынимать тигель из включенной печи, хранить около агрегата масляные тряпки и обтирочные концы.

Нельзя допускать перегрева расплава, так как в этом случае возможен выброс его через вентиляционные каналы. В случае вытекания расплава из тигля печи необходимо выключить печь, а вытекший расплав засыпать песком [1].

Безопасность эксплуатации оборудования

Наиболее вероятными и опасными являются случаи ожогов. Не исключена возможность ушибов и ранений при падении элементов оборудования (вылет клиньев, подкладок, штампов).

Так же травмы могут произойти при неправильных приемах работы на подъемно-транспортных операциях, при разрыве трубопроводов.

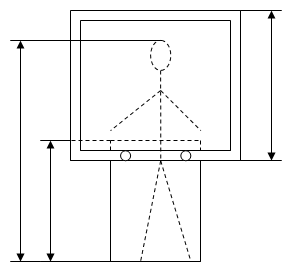

Для защиты рабочего от теплового излучения и попадания брызг металла на пульте управления необходимо установить экран из жаропрочного стекла толщиной 20 мм, высотой 1м и шириной 1 м.

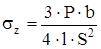

Рисунок 3.12 – Рабочее место плавильщика около пульта управления печью

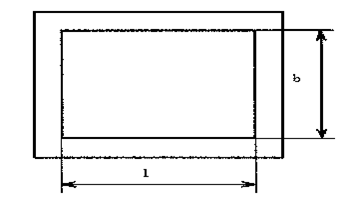

Расчетная схема представлена на рисунке 3.13. Усилие P приложено в середине экрана. Экран выполнен из прозрачного стекла, помещенного в металлическую рамку. Усилие изгибает стекло относительно боковых сторон рамки, а также верхней и нижней сторон. Поэтому реакции в каждой из сторон будут равны P/4.

Рисунок 3.13 – Схема расчета экрана на изгиб при статической нагрузке

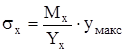

Так как усилие, приложенное к стеклу экрана, воспринимается боковыми, верхней и нижней сторонами рамки, то суммарное напряжение в стекле определяется по формуле:

, (3.22)

, (3.22)

где σ – суммарное напряжение при изгибе стекла, Па;

σx - напряжение при изгибе стекла относительно оси X (относительно боковых сторон рамки), Па;

σz - напряжение при изгибе стекла относительно оси Z (относительно верхней и нижней сторон рамки), Па.

Наибольшее напряжение при изгибе стекла относительно оси X возникает в точке “C”, где происходит растяжение стекла. Напряжение определяется по формуле:

, (3.23)

, (3.23)

где Мх – изгибающий момент относительно оси Х, Н∙м;

Yx – момент инерции сечения относительно оси Х, м4;

yмакс – расстояние от оси изгиба Х до наиболее удаленной точки (от точки “О” до точки “С”), м.

Изгибающий момент

, (3.24)

, (3.24)

где P – усилие, приложенное к середине экрана, Н;

l – длина экрана, м.

Момент инерции для прямоугольного сечения экрана относительно оси Х

, (3.25)

, (3.25)

где b – ширина экрана, м;

S – толщина экрана, м.

Расстояние yмакс равно половине толщины экрана сечения, то есть

, (3.26)

, (3.26)

Подставив значения параметров уравнений (3.27), (3.28) и (3.29) в уравнение (3.26) получим

. (3.27)

. (3.27)

Аналогичным образом можно получить значение напряжения при изгибе экрана относительно оси Z.

. (3.28)

. (3.28)

Подставив в уравнение (3.25) значения σх и σz из формул (3.30) и (3.31) получим

,

,

и упростив уравнение

. (3.29)

. (3.29)

Па.

Па.

Максимальное напряжение на изгиб для оргстекла 1,8 МПа:

Таким образом экран толщиной 20 мм выдержит приложенную к нему силу в 400 Н.

4. Организация и оценка безопасности рабочего места

4.1 Организация рабочего места

Организация рабочего места предусматривает систему мероприятий по созданию рабочему необходимых условий для безопасного, высокопроизводительного труда при наиболее полном использовании технических возможностей оборудования.

Рациональная планировка рабочих мест предполагает размещение оборудования, шкафов, оргоснастки, и приспособлений в зоне свободной досягаемости при минимальных перемещениях плавильщика.

Расположение оборудования, при котором плавильщику приходится выполнять большое число наклонов, поворотов и других движений недопустимо.

Имеются две кнопки “Стоп” красного цвета для аварийной остановки печи: на пульте управления и на щите управления печью.

Рисунок 4.1 – Расположение индукционных печей на участке

Рисунок 4.2 – Рабочее место плавильщика около пульта управления

Инструкция для по охране труда для плавильщика металла и сплавов ИР 12 – 57 – 2005 (Приложение 2) выполнена в соответствии МИ Б – 5.5 – 01 – 2005 «Разработка положений о подразделениях, должностных и производственных инструкций».

Содержание инструкции сформировано на основе:

- ПБ 11 – 493 – 02 «Общие требования безопасности для металлургических и коксохимических предприятий и производств»;

- ПБ 11 – 551 – 03 «Правила безопасности в литейном производстве»;

- ПБ 11 – 552 – 03 «Правила безопасности в сталеплавильном производстве».

4.2 Оценка организации рабочего места в соответствии с антропометрическими данными плавильщика

Максимальная эффективность при использовании технических устройств может быть достигнута лишь при соблюдении оптимальных соотношений между техническими характеристиками станка и психофизиологическими возможностями человека.

Целью антропометрической оценки является определение соответствия размеров рабочего места размерам тела человека.

Оценку производим по антропометрическим данным операторов, работающих в России (Московская область) на примере мужчины, размеры тела которого приведены в таблице 5.1 в качестве базовых.

Согласно этой таблице, рост среднестатистического мужчины – оператора составляет 168 см. Найдем интервал между максимальным ростом Mmax и минимальным Mmin, т.е. доверительный интервал по росту. Для этого воспользуемся следующими формулами:

Mmax = Мср + α. δт и Mmin = Мср - α. δт, (4.1)

где Мср – средний рост заданного контингента;

δт – среднеквадратичное отклонение (δт=5,8);

α – коэффициент, зависящий от процента охвата. Значения этого коэффициента приведены в таблице 4.1.

Таблица 4.1 – Значения коэффициента, зависящего от процента обхвата.

| % охвата | Коэффициент α |

| 99,00 95,00 90,00 75,00 50,00 25,00 | 3.26 2.00 1,65 1,15 0,67 0,32 |

Для нашего случая принимаем α=2,00.

Mmax = 168 + 2. 5,8 = 179,6 см = 1796 мм

Mmin = 168 – 2. 5,8 = 156,4 см = 1564 мм.

Рассчитываем коэффициенты верхнего и нижнего отклонения по формулам:

, (4.2)

, (4.2)

.

.

, (4.3)

, (4.3)

.

.

Расчет антропометрических признаков ведем по формулам:

Xmax = MT + K1. δт, (4.4)

Xmin = MT – K2. δт, (4.5)

Результаты расчета представлены в таблице 4.2.

Рабочее место должно обеспечивать выполнение трудовых операций в пределах зоны досягаемости моторного поля (рисунок 4.3)

1 – оптимальная зона моторного поля; 2 – зона легкой досягаемости моторного поля; 3 – зона досягаемости моторного поля.

Рисунок 4.3 - Зоны досягаемости моторного поля.

Таблица 4.2 – Результаты расчета

| Измеряемая величина | Размеры мужского тела, мм. | Среднеквадра-тическое отклонение | ||

| Средние Мт | минималь-ные Xmin | максималь-ные Xmax | ||

| Рост Зона вертикальной досягаемости Зона боковой досягаемости Длина ноги Длина плеча Высота глаз Высота плечевой точки Высота линии талии Локтевая ширина Наибольший диаметр бедер Высота колена Длина предплечья и кисти Длина бедра Длина ступни |

4.3 Оценка СОИ и ОУ на соответствие их компоновки эргономическим требованиям

Одним из важнейших этапов деятельности операторов является прием и переработка информации. В связи с этим очень высоки требования к СОИ, обычно используемых для одной или нескольких целей: для считывания количественных и качественных показателей; для контрольного считывания показателей; для установки регулируемого параметра.

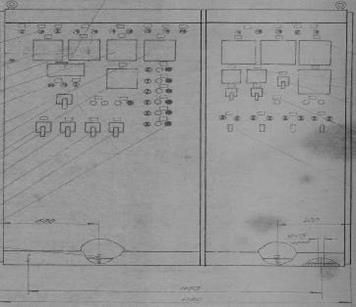

Плавильщик пользуется пультом управления, а также щитом управления.

Рисунок 4.4 – Пульт управления

Органами управления являются, в основном, кнопки. Имеется выключатель типа «Тумблер» и поворотный выключатель переключатель.

Управление наклоном и возвратом печи производится с пульта управления, представленного на рисунке 4.4. Включение маслонапорной установки производится нажатием на кнопку «включена» (загорается красная сигнальная лампочка). Для наклона печи переключатель универсальный ставится в положение «наклон». Когда электропечь доходит до крайнего положения, ограниченного конечным выключателем, прекращается наклон и загорается красная сигнальная лампочка. Для возврата электропечи универсальный переключатель ставится в положение «возврат». Электропечь возвращается в исходное положение, которое также фиксируется конечным выключателем, при этом загорается зеленая сигнальная лампочка. Отключение маслонапорной установки производится нажатием кнопки «отключена».

На пульте управления установлены также кнопки для дистанционного управления работой механизма подъема и поворота крышки печи.

На посту управления расположены щиты управления индукционными печами, представленный на рисунке 4.5.

Рисунок 4.5 – Щит управления

Рассмотрим каждые из ОУ более подробно.

Кнопочные выключатели и переключатели применяются для осуществления операций быстрого включения и выключения, для выбора нужного параметра, набора и ввода команд управления. Все кнопки, расположенные на щите управления печью, по назначению, размером и форме делятся на группы. Каждая из групп имеет свои функции (S1…–кнопки управления; S3…– переключатели режимов).

Аварийная кнопка (под ладонь), расположена на пульте, находится в зоне досягаемости моторного поля.

Условное обозначение органов управление составляется из букв и цифр. Цифры, как правило, являются порядковыми номерами, но для некоторых элементов первая цифра служит еще для определения специфического вида элемента.

Учет только эргономических характеристик отдельных приборов недостаточен, необходимо обеспечить их правильное взаиморасположение или компоновку. Расположение приборов должно отвечать требованиям максималь