МДК0201 Теплотехническое оборудование. Занятие №26.

Туннельные пропарочные камеры непрерывного действия. Эти камеры представляют собой туннель, где непрерывно или периодически передвигаются вагонетки с изделиями, которые загружаются подъемниками с одного торца, а выгружаются снижателями с противоположного. Подъемники оборудованы толкателями для подачи вагонеток в камеру, перемещения их по камере и выдачи на снижатель.

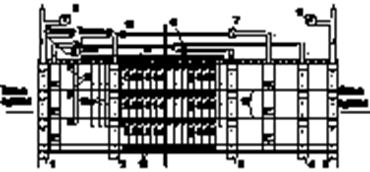

Рисунок 1. Принципиальная тепловая схема камеры непрерывного действия:

1, 2, 3, 4 и 5 - завесы; 5, 7, 8 и 9 - вентиляторы; 10 - калориферы; 11 - паропровод вне камеры; 12 - трубопровод острого пара в камере; 13 - паровые регистры из оребренных труб; 14 - рельсовые пути; 15 - регистры охлаждения воздуха

Ограждения камер выполняют из кирпича и железобетона. Торцы закрывают гибкими шторами: брезентовыми, резиновыми, эластиковыми и др. Длина камер горизонтального типа - от 73 до 127,5; высота - 0,6-7; ширина - 2,5-5,5 м. По длине камеры разделены на стационарные зоны: подогрева, изотермического прогрева и охлаждения. В каждой зоне постоянно поддерживаются требуемые температурно-влажностные условия. 3оны отделены одна от другой воздушными завесами, которые устанавливаются и на торцах камер. Назначение воздушных завес: предотвращать переход паровоздушной смеси из одной зоны в другую и выход смеси в цех или засасывание в камеру холодного воздуха из цеха. Трехъярусные камеры выполнены в виде одного общего тоннеля, не имеющего диафрагм по высоте. Длина камер непрерывного действия определяется производительностью конвейеров, количеством ярусов или изделий, укладываемых на вагонетки, и продолжительностью принятого цикла тепловой обработки. В последние годы стали применять камеры, обогреваемые главным образом, циркулирующим воздухом, нагреваемым в калориферах и увлажняемым в случае необходимости острым паром. Применяют также камеры, в которых основное количестве тепла вносится острым паром и в незначительной степени теши поступает от калориферов или регистров. Теплоносителем служит паровоздушная смесь, подаваемая в камеру центробежным вентилятором. Воздух всасывается вентилятором в нижней зоне - через три горизонтальных короба. Конфигурация щелей в коробах (для забора воздуха) обеспечивает равномерное распределение засасываемого воздуха по длине щели и соответственно по ширине камеры. Вентилятор нагнетает воздух в четыре воздушные завесы, установленные в торцах камеры и на границах зоны изотермической выдержки. Перед подачей в первые три воздушные завесы воздух нагревают в пластинчатых калориферах. На торце, со стороны подачи изделий, и внутри камеры, в конце зоны изотермической выдержки, были навешены гибкие шторы из прорезиненной ленты. Со стороны выдачи изделий установили металлические верхнеподвесные шторы, открывающиеся выталкиваемыми из камер вагонетками. Скорости воздуха в живом сечении камеры приблизительно составляли: в первой части зоны подогрева 0,35 м/сек, во второй части 0,9 и в зоне изотермической выдержки 0,4 м/сек. Середина зоны подогрева оборудована воздухозаборным устройством, расположенным по бокам камеры, которое засасывает горячий воздух и подает его в начало и конец зоны подогрева, а также в воздушные завесы. По пути движения воздух подогревается в калориферах до 100-115° С и подается в камеру через короба равномерной раздачи. Короба установлены на расстоянии 7,5 м от входа и 0,45 м от конца зоны подогрева. Tемпература изделий в начале зоны поднимается до 35° С, т. е. изделия предварительно выдерживаются, а в конце - до 80-900 С. Из зоны подогрева воздух отсасывается и подается в четыре воздушные завесы: две в торцах камеры и две на границах зоны, изотермического прогрева. Воздух, подаваемый в первые три воздушные завесы (считая со стороны загрузки), предварительно подогревается в калориферах, а подаваемый в четвертую завесу, проходя через такой же калорифер, подогревает в нем воду, которая поступает в зону охлаждения и через перфорированные трубы-разбрызгиватели увлажняет остывающие изделия. Нагретый и увлажненный воздух из зоны охлаждения вновь поступает в зону подогрева или выбрасывается в атмосферу. В зоне охлаждения (на расстоянии 15 м от торца со стороны снижателя) на уровне вагонеток первого яруса установлен воздухозаборник. Засасываемый им холодный воздух подогревается в калорифере до 90-110° С и поступает в камеру через короба равномерной раздачи, установленные на расстоянии 26 м от того же торца. Объем воздуха, циркулирующего в камере, составляет 47000 м3. Воздух в калориферах подогревается глухим паром. Конденсат от каждого калорифера по общему конденсатопроводу поступает в котельную. Пар подается в камеру по системе регистров и перфорированных труб. Схема теплоснабжения приведена на рис. 36. Регистры расположены на полу камеры и занимают почти всю ее длину, за исключением участка в зоне охлаждения длиной 20 м от торца со стороны снижателя. Всего в камере 36 регистров (18 пар), сгруппированных в три группы по 12 шт. Каждым из регистров состоит из 15 труб диаметром 3 дюйма и длиной 5 м. Эти трубы подсоединены к коллектору диаметром 4 дюйма. Из общего паропровода пар поступает в регистры всех камер. Каждая группа регистров имеет свой конденсатопровод с подпорной шайбой. Все три конденсатопровода выходят к торцу камеры со стороны подъемника, где объединяются в один, на котором установлен конденсационный горшок. Острый пар подается только в начало зоны подогрева н в конец зоны изотермического прогрева. В обоих случаях перфорированные трубы расположены вблизи воздушных завес. Пар интенсивно перемешивается с горячим воздухом н равномерно распределяется внутри камеры. К преимуществам многоярусных туннельных камер можно отнести экономию производственной площади, одинаковый срок обработки н темп передвижения изделий на каждом ярусе. Основной недостаток: большие потери тепла через торцы и разность t относительной влажности среды по ярусам. Эти недостатки привели к необходимости разделения ярусов сплошными горизонтальными перегородками на одноярусные щели и строительству туннельных камер горизонтального типа небольшой высоты, так называемых щелевых. К недостаткам многоярусных и щелевых камер можно отнести сложность подачи кондиционированной паровоздушной смеси; необходимость нижнего подогрева камер глухим паром для устранения недогрева изделий, расположенных внизу; недостаточную защиту торцовых проемов камер от выброса греющей среды вверху и засоса холодного цехового воздуха снизу, что увеличивает затраты тепла. К тому же тепло остывающей продукции практически не используется, что увеличивает и без того высокий удельный расход теплоносителя. В щелевых камерах высота входа намного (в 4—6 раз) меньше ширины. Располагают их на полу цеха или заглубляют в грунт. В последнем случае на перекрытии камеры находится формовочное оборудование. Теплоносителем служит пар или электроэнергия. Типы щелевых камер разнообразны.

Кассетные установки сочетают в себе установки для формования и тепловлажностной обработки изделий, что обусловливает значительную экономию производственных площадей. Бетонные и железобетонные изделия (плоские, ребристые) формуют и прогревают в вертикальных сборно-разборных формах. Так как длительная тепловая обработка снижает производительность и эффективность кассетного способа производства, то такие установки используются в двухстадийной технологии: формование и короткий прогрев в кассетной установке, а окончание процесса тепловой обработки в камерах выдерживания.

Конструктивно кассетные установки состоят из неподвижной станины, подвижных тепловых отсеков, разделительных стенок, опор и прижимных домкратов. К паровым отсекам или разделительным стенкам крепятся днища и борта форм, которые в собранном состоянии (установка сжата домкратами) образуют вертикальные формы, заполняемые арматурой и бетоном. Торцевая неподвижная теплоизолированная стенка крепится к раме станины, а подвижные стенки и отсеки перемещаются на роликовых опорах. Передвижение стенок производится гидравлическими домкратами, а закрепление их — установочными клиньями в кронштейнах.

Тепловые отсеки различных типов кассет (конструкции Гипростроймаша, Гипростройиндустрии, НИАТ, ЦНИИЭПЖилища) имеют различные толщину и конструктивные особенности. Как правило, это жесткие металлические конструкции толщиной 70...240 мм, имеющие каркас и обшитые металлическим листом толщиной 12 ..,24 мм. Исключение составляют тепловые отсеки кассет конструкции ЦНИИЭПЖилища, имеющие плоский тепловой регистр из стальных трубок, уложенный между двумя армированными железобетонными стенками.; общая толщина отсека 40 мм. Несмотря на некоторые усложнения теплопередачи (теплоноситель — трубы—бетон— изделие), эти тепловые отсеки выгодны, так как имеют малую металлоемкость.

Теплоноситель к греющим отсекам подводится с помощью гибких шлангов, арматурный каркас и бетонная смесь подаются сверху. Вибрирование бетона производится навесными вибраторами. В большинстве случаев в качестве теплоносителя используют пар, однако возможно применение горячей воды и высокотемпературных теплоносителей.

К недостаткам кассетных установок относится необходимость использования пластичных бетонных смесей, так как высокую узкую щель (формовочный отсек), в которой находится арматурный каркас, заполнить жесткой бетонной смесью и уплотнить невозможно. Применение же пластичных смесей требует снижения скорости прогрева, удлинения цикла тепловой обработки и ограничения температуры нагрева (не выше 100 °С).

Во всех конструкциях кассетных установок тепловые и формовочные отсеки раздвигаются в горизонтальной плоскости. Исключение составляет кассетная установка конструкции ЦНИИЭПЖилища с оснасткой, передвигающейся в вертикальной плоскости и позволяющей применять жесткие бетонные смеси. Значительная высота формовочного отсека приводит к тому, что нижние слои бетонной смеси находятся под избыточным давлением и имеют более высокие прочностные показатели (в 1,5...2 раза), чем верхняя часть изделия. С целью экономии цемента применяют бетонную смесь переменного состава, с уменьшением расхода цемента для нижних слоев.

Кассетные установки отличаются высокой металлоемкостью (до 10 т металла на одно изделие). Так как эти установки периодического действия, то прежде чем начнет прогреваться изделие, необходимо прогреть всю бортоснастку. Если формовочные отсеки чередуются с тепловыми, то прогрев изделий происходит с двух сторон; если же между изделиями установлены разделительные стенки (гибкие из металлических листов толщиной 24 мм или жесткие в виде пространственных каркасов), то осуществляется односторонний прогрев, а температура в средних изделиях на 10...30 °С отстает от температуры изделий, расположенных около теплых отсеков.

В кассетных установках неравномерность прогрева изделия может иметь место по длине (быстрый прогрев в зоне подачи пара и слабое поступление теплоносителя в дальний торец из-за обилия ребер жесткости), по толщине (при одностороннем прогреве) и высоте (из-за расслоения теплоносителя в узком высоком отсеке). Поэтому важное значение приобретают организация теплообмена, движение и циркуляция теплоносителя, что сказывается на скорости прогрева, расходах тепловой энергии и эксплуатационных характеристиках изделий.

Как известно, интенсивность теплообмена зависит от скорости движения и турбулизации теплоносителя. Поэтому предусматривают циркуляцию, многократное использование и многоходовое движение теплоносителя в отсеках.

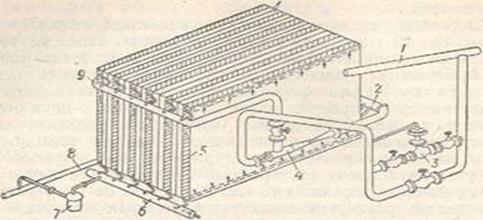

Одной из наиболее распространенных схем пароснабжения кассетных установок является эжекторная система (рис. 2). Применение эжектора позволяет организовать циркуляцию теплоносителя через тепловой отсек, уменьшить неравномерность прогрева изделий, экономить тепловую энергию, многократно используя теплоноситель.

Пар с высокой температурой из магистрального паропровода 1 через узел регулирования попадает в эжектор 4. В эжекторе, имеющем сопло, коифузор и диффузор, создается разрежение и охладившаяся паровоздушная смесь из тепловых отсеков 5через резиновые шланги и отсасывающий коллектор 9 подсасывается в эжектор. Смешавшись со свежим паром и повысив температуру, теплоноситель через подающий коллектор 2 поступает в тепловые отсеки 5, прогревая формовочные отсеки 10 с бетонными изделиями. Остывший пар конденсируется и по резиновым шлангам стекает в коллектор сбора конденсата 6 и далее в конденсатопровод 8 конденсационный горшок 7 отделяет конденсат и не позволяет пару из тепловых отсеков уходить в конденсатопровод.

Рисунок 2. Схема эжекторной системы пароснабжения кассеты:

1 — магистральный паропровод; 2 — подающий коллектор; 3 — узел регулирования; 4 — эжектор; 5 — тепловые отсеки; 6 — коллектор (бора конденсата; 7 — конденсационный горшок; 8 — конденсатопровод; 9 — отсасывающий коллектор; 10 — формовочные отсеки с разделительной стенкой

Прогрев изделий в кассетных формах может производиться сразу после окончания формования, без предварительного выдерживания. Для ускорения прогрева и сокращения продолжительности тепловой обработки целесообразно бетонную смесь укладывать в предварительно подогретую до 40...45° форму. В этом случае продолжительность подъема температуры в отсеках форм до максимальной может быть сокращена до 1-1,5 ч.

Продолжительность изотермического прогрева зависит от температуры и расположения тепловых отсеков, толщины изделий и состава бетона (расчетные максимальные режимы тепловой обработки в формах изделий из тяжелого бетона на портландцементе для достижения отпускной прочности.

Остывание изделий после прекращения подачи пара происходит весьма медленно из-за большой теплоемкости кассеты с изделиями, поэтому распалубку изделий делают при температуре 75...80 °С. Для снижения температуры в тепловом отсеке применяют принудительное охлаждение водой.

Для увеличения оборачиваемости кассетных форм целесообразно производить распалубку изделий при прочности бетона 5,0...7,5 кг/м3, которая достаточна для транспортных операций. Дальнейшее твердение изделий может осуществляться на теплом складе или на утепленных стеллажах.

Ускорить процесс твердения бетона можно также путем введения химических ускорителей. Наибольшее сокращение сроков твердения может быть достигнуто предварительным электроразогревом бетонной смеси и последующим кратковременным прогревом бетона в кассетной форме при температуре 95... 100 С.

Повышение температуры изотермического прогрева выше 100 °С связано с повышением давления в отсеках (при применении пара в качестве теплоносителя) и для плоских изделий с большой поверхностью требует значительного усиления каркаса отсеков. В этих случаях рациональнее применять высокотемпературные теплоносители, имеющие температуру кипения 250...350 °С.

Удельные расходы пара в кассетных установках должны составлять 200 кг пара на 1 м3 бетона, однако в зависимости от длительности цикла, состояния кассет и качества эксплуатации они колеблются от 200 до 1000 кг/м3.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемы другихтуннельных тепловлажностных камер и кассетных тепловлажностных установок.

Срок выполнения 16.10.2020.