МДК0201 Теплотехническое оборудование. Занятие №33.

Процессами массообмена называют такие процессы, в которых основную роль играет перенос вещества из одной фазы в другую. Движущей силой этих процессов является разность химических потенциалов. Как и в любых других процессах, движущая сила массообмена характеризует степень отклонения системы от состояния динамического равновесия. В пределах данной фазы вещество переносится от точки с большей к точке с меньшей концентрацией. Поэтому обычно в инженерных расчетах приближенно движущую силу выражают через разность концентраций, что значительно упрощает расчеты массообменных процессов.

Массообменные процессы широко используются в промышленности для решения задач разделения жидких и газовых гомогенных смесей, их концентрирования, а также для защиты окружающей природной среды (прежде всего для очистки сточных вод и отходящих газов). Например, практически в каждом химическом производстве взаимодействие обрабатываемых веществ осуществляется в реакторе, в котором обычно происходит только частичное превращение этих веществ в продукты реакции. Поэтому выходящую из реактора смесь продуктов реакции и непрореагировавшего сырья необходимо подвергнуть разделению, для чего эту смесь направляют в массообменную аппаратуру, из которой непрореагировавшее сырье возвращается в реактор, а продукты реакции направляются на дальнейшую переработку или использование.

Наибольшее распространение получили рассмотренные ниже массообменные процессы.

1. Абсорбция - избирательное поглощение газов или паров жидким поглотителем. Этот процесс представляет собой переход вещества из газовой (или паровой) фазы в жидкую. Наиболее широко используется для разделения технологических газов и очистки газовых выбросов. Процесс, обратный абсорбции, т. е. выделение растворенного газа из жидкости, называют Десорбцией.

2. Перегонка и Ректификация - разделение жидких гомогенных смесей на компоненты при взаимодействии потоков жидкости и пара, полученного испарением разделяемой смеси. Этот процесс представляет собой Переход компонентов из жидкой фазы в паровую и из паровой в жидкую. Процесс ректификации используется для разделения жидких смесей на составляющие их компоненты, получения сверхчистых жидкостей и для других целей.

3. Экстракция (жидкостная)- извлечение растворенного в одной жидкости вещества другой жидкостью, практически не смешивающейся или частично смешивающейся с первой. Этот процесс представляет собой Переход извлекаемого вещества из одной жидкой /)азы в другую. Процесс применяют для извлечения растворенного вещества или группы веществ сравнительно невысоких концентраций.

4. Адсорбция - избирательное поглощение газов, паров или растворенных в жидкости веществ твердым поглотителем, способным поглощать одно или несколько веществ из смеси. Этот процесс представляет собой Переход веществ из газовой, паровой или жидкой фазы в твердую. Адсорбцию применяют для извлечения того или иного вещества (или веществ) достаточно низкой концентрации из six смеси. Процесс, обратный адсорбции, т. е. выделение сорби-рованного вещества из твердого поглотителя, называют Десорбцией.

5. Ионный обмен - избирательное извлечение ионов из растворов электролитов. Этот процесс представляет собой Переход извлекаемого вещества из жидкой фазы в твердую. Процесс применяют для извлечения веществ из растворов, в которых эти вещества находятся при низких концентрациях.

6. Сушка - удаление влаги из твердых влажных материалов, ц основном путем ее испарения. Этот процесс представляет собой Переход влаги из твердого влажного материала в газовую или паровую фазы. Сушку широко применяют в технике для предварительного обезвоживания перерабатываемых веществ или обезвоживания готового продукта.

7. Растворение и экстрагирование из твердых тел-это процессы перехода твердой фазы в жидкую (растворитель). Извлечение на основе избирательной растворимости какого-либо вещества (или веществ) из твердого пористого материала называют Экстракцией из твердого материала, или выщелачиванием. Применяют ее для извлечения ценных или токсичных компонентов из твердых материалов.

8. Кристаллизация-выделение твердой фазы в виде кристаллов из растворов или расплавов. Этот процесс представляет собой Переход вещества из жидкой фазы в твердую. Применяется, в частности, для получения веществ повышенной чистоты.

9. Мембранные процессы - избирательное извлечение компонен- ов смеси или их концентрирование с помощью полупроницаемой перегородки-мембраны. Эти процессы представляют собой Переход вещества (или веществ) из одной фазы в другую через разделяющую их мембрану. Применяются для разделения газовых и жидких смесей, очистки сточных вод и газовых выбросов.

Таким образом, во всех перечисленных выше процессах общим является переход вещества (или веществ) из одной фазы в другую. Процесс перехода вещества (или нескольких веществ) из одной фазы в другую в направлении достижения равновесия называют массопередачей. В отличие от теплопередачи, которая происходит обычно через стенку, массопередача осуществляется, как правило, при непосредственном соприкосновении фаз (за исключением мембранных процессов). При этом граница соприкосновения-т. е. поверхность контакта фаз-может быть подвижной (система газ-жидкость, пар-жидкость, жидкость-жидкость) или неподвижной (газ-твердое тело, пар-твердое тело, жидкость-твердое тело).

Перенос вещества внутри фазы - из фазы к границе раздела фаз или наоборот - от границы раздела в фазу - называют массоотдачей (по аналогии с процессом переноса теплоты внутри фазы-теплоотдачей).

Процессы массопередачи обычно обратимы. Причем направление перехода вещества определяется концентрациями вещества в фазах и условиями равновесия.

Процесс перехода вещества из одной фазы в другую в изолированной замкнутой системе, состоящей из двух или большего числа фаз, возникает самопроизвольно и протекает до тех пор, пока между фазами при данных условиях температуры и давления не установится подвижное фазовое равновесие. При этом в единицу времени из первой фазы во вторую переходит столько же молекул, сколько в первую из второй. Если теперь количество распределяемого вещества увеличить (например, в фазе Фу) на П молекул, то распределяемое вещество будет переходить из фазы Фу в фазу Ф^. Причем скорость перехода будет определяться не общим числом молекул (тА-п) вещества М, находящегося в фазе Фу, а числом молекул, избыточным по отношению к равновесному (т). Так как концентрация пропорциональна числу молекул, то скорость перехода распределяемого вещества из одной фазы в другую пропорциональна разности между фактической (или рабочей) концентрацией распределяемого вещества в данной фазе (т+п) и равновесной (w). А это означает, что чем больше такая разница, тем больше (при всех прочих равных условиях) перейдет вещества М из одной фазы в другую. Если эта разница отрицательна, то вещество М переходит из фазы Ф^ в фазу Фу (т. е. процесс пойдет в обратном направлении).

Таким образом, знание равновесных концентраций распределяемого вещества позволяет определить направление процесса-из какой фазы в какую будет переходить вещество М - и в определенной степени-скорость процесса.

Как отмечалось выше, массообменные процессы протекают лишь при нарушении фазового равновесия. Только при этом условии распределяемое вещество переходит из одной фазы в другую. При этом различают два вида переноса вещества - Молекулярный и конвективный.

В неподвижной среде распределяемое вещество переходит из внутренних слоев данной (первой) фазы к поверхности раздела фаз и, пройдя ее, распределяется по всему объему другой фазы, находящейся в контакте с первой. Такой переход массы вещества из одной фазы в другую называют Молекулярной диффузией. Она является следствием теплового движения молекул (ионов, атомов), которому оказывают сопротивление силы внутреннего трения.

Конвективный перенос (конвективная диффузия) характеризуется перемещением (переносом) вещества движущимися частицами в условиях турбулентного движения фаз. Конвективный перенос вещества под действием турбулентных пульсаций иногда называют Турбулентной диффузией.

Массообменные аппараты предназначены для проведения процессов, в которых осуществляется перенос распределяемого компонента (одного или нескольких) из одной фазы в другую. Такие аппараты должны обеспечивать, по возможности, большие значения коэффициентов массопередачи, удельной поверхности контакта фаз и средней движущей силы процесса при наименьших затратах на его проведение.

Классификация массообменных аппаратов

Массообменные аппараты могут подразделяться по различным признакам.

1. По способу организации процесса:

а) периодические; б) непрерывные.

2. По расположению в пространстве:

а) вертикальные; б) горизонтальные; в) наклонные.

3. По давлению в аппарате:

а) атмосферные; б) под избыточным давлением; в) под вакуумом.

4. По назначению:

а) абсорберы; б) перегонные аппараты; в) ректификационные колонны; г) экстракторы; д) адсорберы; е) ионообменники; ж) сушилки; з)кристаллизаторы; и) аппараты для растворения; к) мембранные аппараты.

5. По способу организации контакта фаз:

а) с непрерывным контактом фаз, например, пленочные, насадочные; б) со ступенчатым контактом фаз, например, тарельчатые.

6. По конструкции

(подразделение аппаратов по этому признаку будет рассматриваться при изучении конкретных типовых процессов).

Массообменная аппаратура предназначена для осуществления многочисленных массообменных процессов, основными из которых являются ректификация, абсорбция и экстракция. Из всех процессов ректификации, применяемых в химической технологии, более 80% приходится на нефтегазопереработку. От эффективности работы ректификационных и абсорбционных колонн во многом зависят качество вырабатываемой продукции и технико-экономические показатели эксплуатации установок и завода в целом. Ректификационные и абсорбционные колонны - это крупногабаритные вертикальные цилиндрические аппараты диаметром до 4 м и более при высоте до 40-70 м и более.

Возрастающие требования к надежности и эффективности работы массообменных аппаратов, к снижению их металлоемкости и габаритов заставляют постоянно совершенствовать конструкции контактных устройств. Назначение контактного устройства - это организация непосредственного контактирования массообменивающихся фаз пар-жидкость при ректификации, газ-жидкость при абсорбции и жидкость-жидкость при экстракции.

Массообменные аппараты отличаются друг от друга многообразием рабочих давлений и температур, физическими свойствами потоков, количественными соотношениями этих потоков. По высоте аппарата все эти параметры также изменяются. Поэтому не может быть одной универсальной конструкции контактного устройства, применяемой для всех массообменных аппаратов. Запатентовано в мире более 100 разных конструкций контактных устройств, а массово эксплуатируются около 30 конструкций, причем в отечественной промышленности, очевидно, до 10-15. Но нет и плохих контактных устройств (ведь иначе для чего их было создавать), а есть устаревшие конструкции или не по назначению используемые.

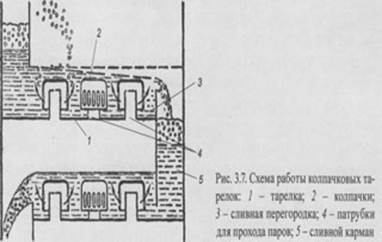

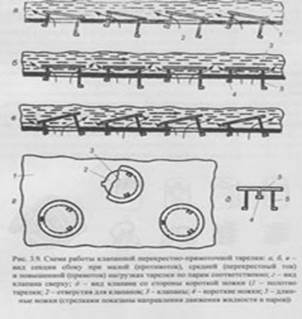

Массовое промышленное применение нашли барботажные тарелки. В них энергия поднимающегося пара (газа) используется для барботирования (образования, контактирования) мелких пузырьков пара (газа) через слой жидкости на тарелке. Среди них широко применяются клапанные тарелки различных конструкций диаметром 2-9 м, имеющие низкую металлоемкость и высокий диапазон устойчивой работы при изменении паровой (газовой) нагрузки (может достигать 9). Меньше применяются ситчатые, решетчатые, дырчатые, струйно-направленные, вихревые и другие тарелки.

Клапанные тарелки остаются самым распространенным типом ректификационных и абсорбционных тарелок на ГПЗ, НПЗ и НХЗ. Клапанные тарелки - это семейство тарелок с различающейся конструкцией и размерами клапанов у разных американских фирм-изготовителей: «Nutter Engineering», «Glitsch», «Koch Engineering» и др. В 1950-х годах фирма «Nutter» начала промышленное применение клапанных тарелок, хотя первые тарелки клапанного типа были разработаны и запатентованы в США в 1920-е годы. Форма клапана может быть самой разной: L-образной пластинчатой (фирма «Nutter»), дисковой (фирма «Koch»), балластной (фирма «Glitsch») и др. Наиболее распространены клапанные тарелки фирмы «Glitsch Trays» разных моделей (их более 6, в том числе и балластная). При больших количествах стекаемой по тарелкам жидкости и низких газовых (паровых) нагрузках (случай десорберов, абсорбционно-отпарных колонн, деэтанизаторов и др.) применяют многосливные тарелки типа «MD» (Multiple Downcomer Tray) фирмы «Union Carbide», уменьшающие почти вдвое расстояние между тарелками и улучшающие гидравлические характеристики тарелки (многочисленные узкие сливы рассчитаны на жидкостную нагрузку 10-20 м3/(м • ч), что уменьшает градиент уровня жидкости на тарелке, исключает приемные сливные устройства, так как сливы заканчиваются между тарелками, и др.

На барботажных тарелках провального типа рабочая поверхность тарелки перфорирована отверстиями разной формы и размера (круглые диаметром 5-15 мм, щели или прорези 10 х 150 мм и др.). Жидкость стекает по тарелкам с верха аппарата к его низу через отверстия в тарелке. Через эти же отверстия поднимается снизу вверх поток пара (газа), в отверстиях тарелки паровой (газовый) поток делится на множество струек, которые пронизывают слой жидкости на тарелке, турбулизируют его, создают большую поверхность контакта (массообмена) жидкости и струек, интенсивную и, наконец, тщательную сепарацию пара (газа) от жидкости, т. е. исключают унос капель жидкости потоком пара (газа) на лежащую выше тарелку. Всего этого можно достичь для определенного и обычно жесткого соотношения размеров перфорации тарелки и расходов жидкости и пара (газа). Поэтому провальные тарелки, самые простые и дешевые из всех других типов тарелок, имеют один общий и существенный недостаток - узкий диапазон их устойчивой работы.

Часто к конструкции тарелки предъявляется требование - эффективно работать на разных соотношениях расходов жидкости и пара (газа), проходящих тарелку. Для тарелок больших диаметров необходимо также обеспечить наименьшую разность уровней слоя жидкости по всей их рабочей поверхности. Поэтому большинство типов тарелок имеют переливные устройства специальной конструкции. Например, на поверхности клапанной тарелки обычно предусмотрена зона для размещения переливного устройства, чтобы сливать жидкость на нижерасположенную тарелку, а также зона для приема жидкости через другое переливное устройство с расположенной выше тарелки.

Тарелки в зависимости от жидкостной нагрузки бывают одно-, двух- и четырехпоточные. При выборе количества потоков и сливных устройств исходят из максимальной жидкостной нагрузки на 1 м периметра слива 65-90 м3/(м • ч). Рабочая поверхность тарелки перфорирована круглыми отверстиями диаметром 30—50 мм, в каждом из которых устанавливается клапан. Простейшая форма клапана представляет собой плоский круглый диск, который имеет для фиксации в отверстии тарелки три вертикальные и несколько отогнутые ограничители-ножки, две из которых большей длины, чем третья. При разном расходе потока пара (газа) на диск клапана действует разная вертикальная сила, поэтому сначала поднимается под углом над полотном тарелки сторона клапана с меньшей и более легкой ножкой, при этом обеспечивается меньшее свободное сечение тарелки для прохода пара (газа).

При увеличенном же расходе потока пара (газа) возросшая вертикальная сила поднимает клапан до его горизонтального положения над тарелкой, свободное сечение для прохода пара (газа) становится еще больше. Наконец, при максимальном расходе пара (газа) вертикальная сила этого потока поднимает под углом в другую сторону наиболее тяжелую часть клапана, при этом все три ножки упираются снизу в полотно тарелки, а свободное сечение для прохода пара (газа) становится максимальным.

Такая конструкция автоматически регулирует свободное сечение тарелки для прохода пара (газа), при этом жидкость с тарелки не сливается через отверстия для установки клапанов. Этим достигается широкий диапазон устойчивой работы тарелки. Все изменения и особенности разных конструкций клапанных тарелок (также и других типов тарелок) предназначены для достижения одних целей: максимальной эффективности массообмена за счет высокой турбулизации фаз, минимальной разницы уровней слоя жидкости на всей поверхности тарелки, минимального уноса капель жидкости с тарелки и широкого диапазона устойчивой работы тарелки.

Стремление повысить допустимую скорость газа (до 10 раз) и эффективность массообмена (до 2,5 раз) заставило создать так называемые прямоточные контактные устройства самой разной конструкции. Прямоточное движение двух фаз в зоне контакта позволяет значительно турбулизировать газожидкостную систему за счет центробежного вращения потоков и увеличить поверхность массообмена. Такие прямоточные устройства требуют тщательной сепарации фаз после их контакта. Прямоточные скоростные контактные устройства могут быть перспективными для массообменных аппаратов, работающих под давлением, однако и сегодня они применяются ограниченно.

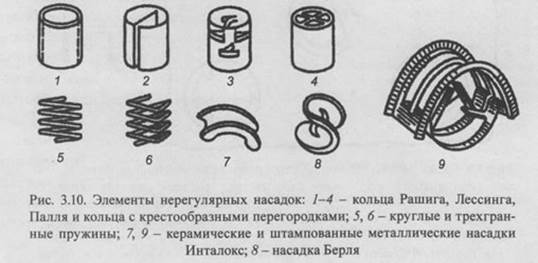

Насадки составляют отдельный класс контактных устройств, они позволяют реализовать развитую пленочную поверхность для контакта паровой (газовой) и жидкой фаз. Применяют десятки различных насыпных нерегулярных насадок: кольца Рашига, Палля, Лессинга, Хай-Пак, седла «Инталокс», «Супер Инталокс», «Инталокс Керамик», «Инталокс Металл», «Торус», «Супер Торус», «Левапак», Берля и др. (рис. 3.10) и регулярных насадок с упорядоченной ориентацией составляющих элементов из гофрированной металлической проволочной сетки диаметром 0,10-0,16 мм или из взаимно пересекающихся и чередующихся перфорированных тонкостенных пластин («Импульс Пэкинг», «Гудлоу», «Зульцер», «Спрейпак», «Стедман», «Рэли Пак», «Х-насадка», «Глитч-грид», «Перформ-грид» и др.) для на-садочных ректификационных и абсорбционных колонн.

Известными изготовителями насадок являются фирмы «Raschig» (Германия): «Raschig Rings», «Pall Rings», «Super Torus Saddles» и др.; «Norton» (США): «Ну-Pak», «Super Intalox», «Intalox Metal» и др.; «Sulzer» (Германия): сетчатая насадка «Зульцер», «Х-насадка» и др.; «Koch» (США): «Flexipac», сегментная сетчатая насадка «Mellepak» и др.; «Croll-Rey-nolds» (США): спиральная насадка «Spiral-Pac» и др.; «Metex Process Equipment» (США); «Glitsch» и др. Регулярная насадка изготавливается из металла, сплавов алюминия, никеля, цветных металлов, полимеров, керамики, фарфора.

Современные насадки широко применяются и для колонн диаметром до 5-7 вплоть до 12 м. Основное достоинство насадок - низкое гидравлическое сопротивление при высокой эффективности массообмена. Свободный объем разных насадок может быть от 60 до 97 %, удельная поверхность от 60 до 1000 м2/м3 в зависимости от конструкции, определяющего размера элемента, материала и др. Максимальные жидкостные нагрузки в насадке (до 320 м3/(м2 • ч)) сравнимы с нагрузками в тарельчатых конструкциях специального назначения.

Разные типы контактных устройств отличаются друг от друга, в основном, производительностью по жидкости и пару (газу), гидравлическим сопротивлением и диапазоном их устойчивой работы.

Эффективность масообмена, достигаемая на большинстве разных типов тарелок, примерно одинакова и изменяется от 30 до 60 % в зависимости от свойств разделяемых сред, рабочих условий и гидравлических характеристик тарелок, при этом эффективность абсорбционных тарелок обычно заметно ниже эффективности ректификационных тарелок того же типа.

На стадии проектирования случаются ошибки при выборе типа тарелки для конкретного массообменного аппарата из-за несовершенства методов расчета или из-за ограниченных возможностей заводов-изготовителей производить разные типы тарелок. В разных секциях одного массообменного аппарата, например, крупной ректификационной колонны, свойства жидкого и парового потоков и их количества могут настолько меняться, что это требует применения разных типов тарелок по секциям одной и той же колонны.

Многочисленные результаты научных разработок и промышленных испытаний гидромеханических и массообменных характеристик современных и новых контактных устройств обычно остаются в собственности многих десятков фирм, которые активно финансируют эти исследования. Проведение таких исследований с учетом множества факторов требует больших капитальных затрат и времени, испытания контактных устройств массообменных аппаратов должны проводиться на экспериментальном оборудовании промышленного масштаба на реальных средах, полученные результаты и методики расчета совершенных контактных устройств обычно не публикуются.

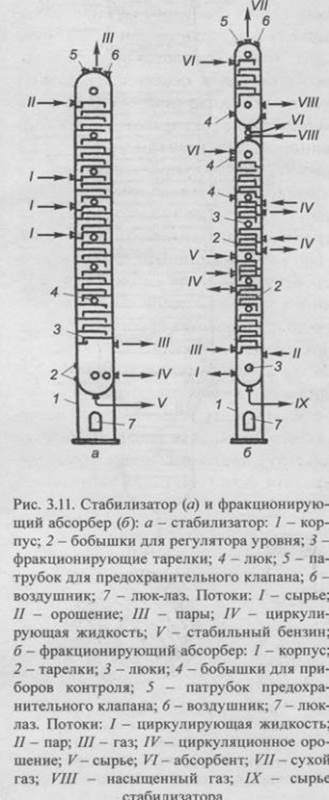

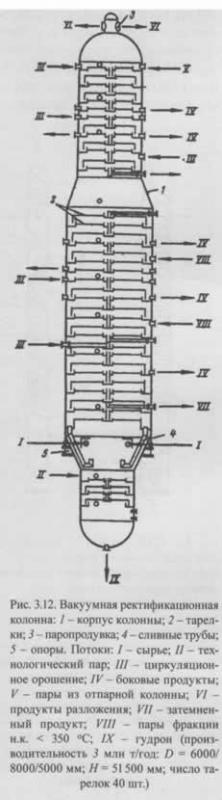

Ректификационные и абсорбционные колонны (как и большинство других массообменных аппаратов) изготавливаются в виде вертикальных аппаратов. Корпус колонны - сварной сосуд, состоящий из цилиндрической обечайки и днищ (верхнего и нижнего): обычно эллиптических, для диаметра больше 4 м полушаровых. Опора (мантия) корпуса - цилиндрическая с опорным кольцом для крепления аппарата на фундаменте. Внутренние устройства - это контактные устройства в виде горизонтальных тарелок, соединенных между собой переливами для жидкости или без них (для тарелок провального типа). Тарелки крепятся на опорных кольцах, приваренных к корпусу, а также на поперечных и продольных балках. Внутри колонн устанавливаются при необходимости различные отбойные устройства (сепараторы) для уменьшения уноса капель жидкости, опор-но-распределителъные решетки для насадки, распределители и перераспре-делители жидкости, глухие тарелки для вывода боковых отборов жидкости, конденсационные, каскадные промывные тарелки и другие приспособления. Все внутренние устройства должны быть разборными и доступными для осмотра, монтажа и демонтажа. На корпусе аппарата по его высоте предусмотрено необходимое количество люков-лазов, которые открывают при монтаже-демонтаже и осмотре внутренних устройств при ремонте аппаратуры.

На корпусе и днищах имеются необходимые штуцеры и муфты для присоединения трубопроводов входа и выхода потоков, а также для контрольно-измерительных приборов (манометров, термометров, измерителей уровня и др.) или их датчиков, для предохранительных клапанов и др. Корпус аппарата обычно защищен теплоизоляцией', для обслуживания и ремонта группы аппаратов предусматриваются металлоконструкции, маршевые лестницы и подъемно-такелажные средства

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставитьсхемы оборудования тепломассообменных процессов.

Срок выполнения 22.10.2020.