МДК0201 Теплотехническое оборудование. Занятие №30.

Исследования показали, что избыточное давление в период твердения бетона оказывает большое влияние на его строение и прочность. Прочность бетона, прогреваемого в формах под давлением 0,25 МПа, выше, чем в закрытых формах в 1,5 раза.

Механическое обжатие бетона 0,005-0,01 МПа позволяет сократить цикл ТВО и увеличить прочность, даже жесткие металлические формы способны противостоять температурные и влажностные расширения бетона, улучшая его механические показатели, поэтому наблюдается тенденция использования избыточного давления в период ТВО, не только для получения силикатных и легких бетонов, но и для ТВО тяжелого бетона.

Если любой бетон поместить в герметичную установку, и провести ТВО паром, то в нем, как и при ТВО в установках с атмосферным давлением, будет идти процессы тепло- и массообмена.

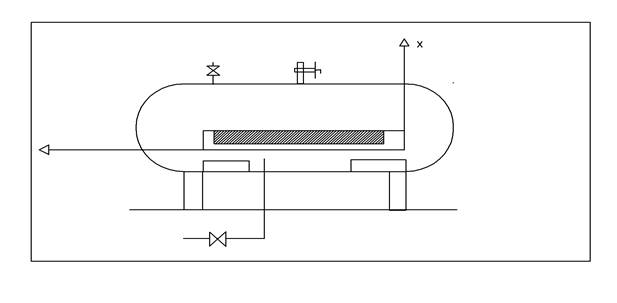

Возьмем полностью герметичную установку 1,поместим в нее изделие 2 в стальной форме.

Рис 1.Система герметичной установки автоклава

Установим оборудование подачи пара 3,систему отвода конденсата 4,систему вакуумирования 5, вентиль на системе 6,и предохранительный клапан 7,защищающий 2 установку от развития в ней сверхдопустимого давления.

В такую установку можно, закрывая вентиль на системе отбора воздуха, подать пар по системе 3 необходимое избыточное давление 1-1,2 МПа, тогда пар будет поступать в установку в которой уже находится воздух,общее давление Ру начнет возрастать. В любой момент она будет складываться из парциального давления пара Р’ п и парциального давления воздуха Рв, в соответствии с ростом давления в установке будет увеличиваться и температура,т.к. температура пара внутри установки для данного случая представляет собой функцию его парциального давления tп =f(Р’ п).Пар конденсируется на материале, отдает теплоту материалу,нагревая открытую поверхность и создает пленку конденсата,одновременно нагревается и форма.

Рассмотрим этот процесс на неограниченной пластине с координатами Х и Y.

Поверхность материала будет нагреваться несколько больше чем днище формы и температурное поле в пластине распространится по неравнобочной гиперболе, если его отложить на оси У в выбранном масштабе. Из-за неравномерности температурного поля ∆Т1 и ∆Т2 вызывающие частные потоки массы qmt 1 и qmt 2 в следствии термообработки.

Материал увлажняется под действием частного потока массы qmt 1 от пленки конденсата,толщиной δ,а у днища формы влага передвигается к центру изделия за счет частного потока массы qmt 2 , в результате поле влагосодержания U принимает характер восходящей параболы из-за образовавшегося градиента влагосодержания ∆U возникает частный поток массы qmv.

Если рассмотреть поле температур и влагосодержания по сечению пластины и сравнить с процессом нагрева в открытой форме, помещенной в установку с атмосферным давлением, то можно заметить их идентичность.Однако,в силу увеличения разности температур в установке, с давлением 1-1,2 МПа, свежезагруженной материалов и паро-воздушкой смесью, перепады температур и влагосодержания значительно выше. Следовательно в изделии, вследствие увеличения периодов температур и влагосодержания при температурном расширении слоев и при набухании слоев из-за увеличения перепада влагосодержания возникает идентичное по форме, но значительно большее напряженное состояние. Однако, в рассмотренной установке на открытую поверхность бетона действует избыточное давление, которое вместе со стенками и днищем формы,обжимает бетон в процессе нагрева и позволяет получить лучшую структуру и повысить качество изделий.

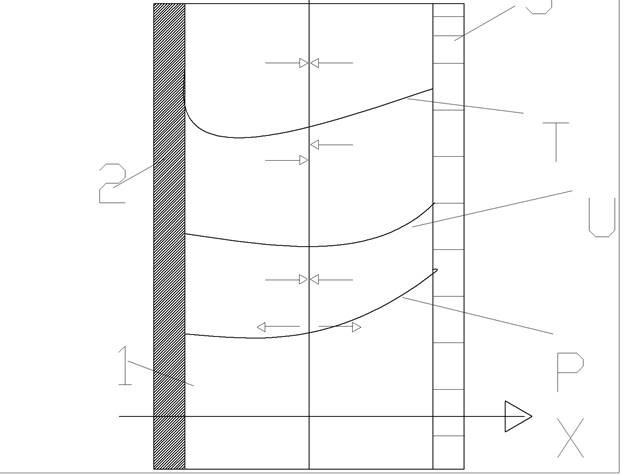

Рис 2.Схема распределения температур, влагосодержания и давления для периода нагрева в установке с избыточным давлением по сравнению с атмосферным

1-материал,2-днище формы,3-пленка конденсата толщиной δ

U,T,P-кривые распределения влагосодержания,температур и давления соответственно

∆U,∆T,∆P-направление векторов градиентов

qmt,qmv,qmp -частные потоки массы

Рассмотрим воздействие избыточного давления, образующегося внутри материала, на внутренний тепло- и массообмен. По указанной ранее причине в материале возникает избыточное давление,пропорциональное температуре материала в каждой точке поперечного сечения. Если при атмосферном давлении в установке, это давление на поверхности релаксировалось, то в данном случае с поверхности на материал и через неплотности в днище будет действовать значительно большее избыточное давление чем внутри материала, поэтому релаксации не будет, а скорее наоборот, давление в материале будет несколько выше чем в процессе нагрева,поэтому считается что кривая Р будет аналогом кривой Т, соответственно ∆Р1 и ∆Р2 обуславливают возникновение частных потоков массы qmp 1 и qmp 2 направленных к центру изделий.

Сравнивая сумму частных потоков массы можно отметить, что в установке работающей с избыточным давлением у днища формы бетон должен характеризоваться меньшим влагосодержанием, чем в установке работающей при атмосферном давлении.

Обработанный бетон при избыточном давлении имеет лучшую структуру и более высокие прочностные показатели.

Избыточное давление компенсирует нарушения структуры, возникающие из-за большой неравномерности влагосодержания.

Для повышения температуры и коэффициента теплоотдачи к материалу в установке, работающей на избыточном давлении, применяют вакуумирование или продувку. и тот и другой методы рассчитаны на удаление воздуха и получения среды чистого пара. В этом случае достигается более высокая температура и больший коэффициент теплоотдачи к материалу при одном и том же давлении.

Процесс вакуумирования выглядит так: после загрузки, установку герметизируют и включают вакуум-насос, вакуумирует воздух до достижения 70-75% полного вакуума в течении 10-15 мин. При этом кроме воздуха из установки, удаляется и часть воздуха из бетона, что позволяет получать изделия с более плотной структурой, подача пара с парциальным давлением, позволяет обжать бетон, и также улучшить его прочностные показатели.

Продувка установки выглядит так: после загрузки установку не герметизируют, оставляют открытой дверь или гидравлический затвор,

Начинают подавать пар, который смешивается с воздухом, образуя паро-воздушную смесь. Свежие порции пара постепенно вытесняют ее и температура в определенный момент при атмосферном давлении достигает 100о С. После этого установку полностью герметизируют, подача пара продолжается и достигает заданного значения.

Продувка позволяет увеличить температуру больше чем вакуумирование, т.к. из установки удаляется весь воздух, однако, длится она 1-2 ч при нагреве до 100о С именно тогда когда бетон нуждается в обжатии.

Во время изотермической выдержки, вследствие уравнивания температурного поля и поля влагосодержания, происходит ослабление напряженного состояния при охлаждении из автоклава сбрасывается пар, давление падает температура снижается. Понижение температуры приводит к охлаждению материала, сопровождающегося испарением влаги.

В материале возникают перепады ∆Т и ∆U, а по мере приближения давления к атмосферном возникает ∆Р. Эти градиенты вызывают частные потоки массы, направленные к поверхности аналогичны процессу в камере, где ТВО ведется насыщенным паром.

Таким образом возникающие напряженные состояния при обработке паром в автоклаве, близки по физической сущности к процессам проходящим в пропарочной камере при ТВО.

1.Технологический расчет

Продолжительность теплового цикла работы камеры:

τ=τз+ τн+ τи+ τо +τв,ч

Где:

τз, τн, τи, τо,τв-соответственно время загрузки, нагрева, изотермической выдержки, охлаждения и выгрузки,ч

τн= (t2-t1)\Vп,ч

где:

t1- температура цеха;

t2- начальная температура;

Vп—скорость подъема температуры.

t1 =16 o C, t2 =180 o C,Vп =25 о С\ч

τн=(180-16)\25=6,56 ч

τо=(t2-t’1)\Vо,ч

где:

t’1-температура,при которой изделия извлекаются из камеры после ТВО, С

Vо-скорость понижения температуры в камере,

t’1 =40 о С, Vo =30 o C\ч

τо=(180-40)\30=4,67 ч

τ=1+6,56+5+4,67+1=18,23 ч

Суточная производительность тепловых установок:

Vc=Vг\(τг+kρ),м3\сут,

Где:

Vг-годовая производительность завода(цеха),м3\год;

τг—нормированное количество рабочих дней в году;

kρ-коэффициент использования оборудования.

Vг =13560 м3 \год, τг=245, кр =0,91

Vc=13560\(245*0,91)=60,82 м3 \сут

Оборачиваемость камер:

m=24\τ

m= 1,37

Количество изделий, изготовленных в сутки:

mиз= Vc\Vи,

Vи-объем одного изделия,м3

Vи-=2,669 м3

mиз =23

Количество изделий, загружаемых в камеру:

nи=H\h

nиз =12 шт

где:

H-ориентировочная высота рабочего пространства пропарочной камеры,м

h-шаг изделия по высоте(сумма высоты формы и расстояния между ними),м

Основные размеры рабочей камеры тепловой установки:

Ширина B=в+2в”+2в’,м В=1,906 м

Длина L=l+2в”+2в’,м L=19,158 м

Высота H=(a+a’) nи +c’(nи -1)+c+d,м Н=3,5 м

Где:

в-ширина изделия, м

в’-расстояние от внутренней стенки камеры до формы,м

в”-ширина полки формы, м

l-длина изделия, м

а-толщина изделия, м

а’-толщина дна формы, м

с-расстояние от дна камеры до низа формы, м

с’-расстояние между формами, м

d-расстояние от крышки камеры до верхней формы, м

Исходя из полученных расчетных данных выбираем автоклав тупикового типа с параметрами:

D=2м; Lкорп =19,245 м; РРаб.давление=0,9 МПа; Ширина колеи вагонетки а=0,75 м; Масса= 20,57 т; Габаритные размеры: L= 20,825м, В=2 м, Н=4 м.

Объем рабочей камеры установки:

Vк=L*B*H,м3 Vk =127,803 м3

Коэффициент загрузки камеры:

kз=(Vи *nи)\ Vк к=(2,669*12)\127,803=0,25

количество пропарочных камер с учетом резерва:

nk=nиз\(nи*m)+(1…2),шт nk =2

2.Теплотехнический расчет

Уравнение теплового баланса установки имеет вид:

Qист=Qб+Qв+Qф+Qо+Q5+Qп-Qэкз, кДж,

Где:

Qист- количество теплоты, кДж, которое должно быть подведено источником(теплоносителем) к тепловой установке,

Qб-теплота на нагрев бетонных и железобетонных изделий в камере, кДж;

Qв-теплота на нагрев воды в бетонной смеси изделий камеры, кДж;

Qф-теплота на нагрев форм, арматуры и других закладных частей из металла, кДж;

Qо-теплота,затрачиваемая на нагрев ограждающих конструкций(стен,крышки,пола), кДж;

Q5-потери теплоты конструкцией тепловой установки в окружающую среду, кДж;

Qп--неучтенные потери теплоты, кДж;

Qэкз-количество теплоты,выделяющейся в процессе экзотермических реакций цемента с водой затворения, кДж.

Qб=Gб*сб (t2-t1), кДж

Qв=Gв*св (t2-t1), кДж

Qф=Gф*сф (t2-t1), кДж

Где:

Gб,Gв,Gф- соответственно полная масса бетонных изделий, воды в бетонной смеси изделий и металла(форма, арматура, закладные детали) в камере, кг;

сб, св, сф- соответственно удельные теплоемкости сухой массы бетона, воды и металла, кДж \(кг К);

t2-максимальная температура в конце стадии нагрева, С

t1-начальная температура С, как правило, принимается равной температуре цеха.

Gб =16727 кг

Gв =4270,4 кг

Gм = 26250,672 кг

Сб =0,837 Св =4,187 См =0,481

Qб =16727*0,837(180-16)=2016071,8 кДж

Qв =4270,4*4,187(180-16)=2574743,73 кДж

Qм =26250,672*0,481(180-16)=1818226,545 кДж

Qо=0,85(t2-tв-35)√с*λ*ρ*τт *F,кДж

Где:

tв-температура окружающей среды(цеха),С

с, λ, ρ-удельная теплоемкость и плотность материала,из которого выполнено ограждение;

F-площадь ограждения, аккумулирующая теплоту,м2;

τт-продолжительность цикла тепловой обработки,

τт= τн+ τз+ τв,

τт =8,56 ч

F=173,305 м2

Qо =0,85(180-16-35)√0,46*56*7800*8,56 *173,305=24921652,8245 кДж

Q5= Q5’+ Q5”+ Q5’”

Где:

Q5’-потери теплоты в окружающую среду через стены установки, соприкасающейся с воздушной средой цеха, т.е. выступающего над землей, кДж;

Q5”-потери теплоты в окружающую среду через крышку, кДж;

Q5’”-потери теплоты через пол и стены, соприкасающиеся с землей, кДж

Q5’= F*q*τ

Для определения величины теплового потока от стены к воздушной среде цеха q(кДж\ч) необходимо принять в соответствующими с действующими требованиями температуру наружной поверхности вертикальной стенки tнар и подсчитать значение коэффициента теплоотдачиот стенки в окружающую среду α2:

α2=2,64 √ tнар-tв +(си\(tнар-tв)) [((273+ tнар)\100)4 –((273+tв)\1004 ]=

=2,6 4 √20-16 +(4,6\(20-16)) [ ((273+20)\100)4 -((273+16)\100)4 ]=8,21

где:

си -величина, характеризующая излучательную способность стенки; принимается равной 4,6.

В качестве теплоизоляции установки выберем плиты минераловатные с теплопроводностью λиз =0,059 ВТ\(м2 *о С).Зададим толщину теплоизоляции δ=0,22м и найдем величину теплового потока от стены к воздушной среде цеха:

q=[(tср -tв)*3,6]\(δi \λi +1\α2),кДж;

где:

tср - средняя температура внутренней поверхности стенки(ограждения), о С; принимается равной 150 о С

α1 -коэффициент теплоотдачи от теплоносителя к внутренней поверхности стенок(ограждений) камеры, Вт\м2 К;

q=((150-16)\3,6)\(0,024\56+0,22\0,059+0,003\56+1/8,21)=125,263 кДж\ч

Проверяем значение температуры наружной стенки формулой:

tнар = tср - q\ 3,6*(δиз \λиз + δст \λст + δс \λс)=150- 125,263\3,6*(0,024\56+0,22\0,059+0,003\56)=20,238 о С

Q5 =173,305*125,263*8,56=185826,508 кДж

Неучтенные потери:

Qп =(0,1…0,2)(Qб +Qв +Qф +Qо +Q5),кДж

Qп =0,15*(2016071,8+2574743,73+1818226,545+185826,508)=5402478,211 кДж

Qэкз =qэкз *Gц,кДж

Где:

Gц –масса цемента во всех изделиях, загружаемых в камеру, кг

qэкз -теплота выделяемая при гидратации 1 кг цемента, кДж\кг

tср.б =[0,5(t1 +t2)+t2 +(t2 +t1 ’)0,5]\3=(0,5(180+16)+180+(180+16)*0,5)\3=

=125 о С

qэкз =0,0023 q28 *tср.б (В\Ц)0,44 τ=0,0023*335*125*(0,4)0,44 *6,56=464,385 кДЖ\кг

Gц =Ц*Vи *nиз =450*12*2,669=14412,6 кг

Qэкз =14412,6*464,385=6692005,251 кД

q28 -количество теплоты экзотермии при твердении бетона в естественных условиях, кДж\кг(принимается по справочным данным);

τ-продолжительность рассматриваемого периода ТВО для которого определяется Qэкз ,ч

Общий расход теплоты за период нагрева:

Qн ист =2016071,8+2574743,73+1818226,545+185826,508+5402478,211-6692005,251=34726994,3667 кДж

Расход пара(теплоносителя)в период подъема температуры:

Dн =Qист \[(i” -ik)τн ],кг\ч

Где:

i” и ik –соответственно энтальпии пара подаваемого в камеру,и конденсата, отводимого из камеры, кДж\кг i” =2758 и ik =675,5

Dн =34726994,3667\((2758-675,5)*6,56))=2542,01 кг\ч

В период изотермической выдержки уравнение теплового баланса имеет вид:

Qи ист =Q5 +Qп +Qвл -Qэкз, кДж,

Где:

Qвл - расход теплоты на испарение влаги из бетона в период изотермической выдержки, кДж.

Для тяжелого бетона

Qвл =0,015*Gвл *r,кДж;

r-теплота парообразователя, кДж\кг;

Qвл =0,015*4270,4*2082=133364,592 кДж

qэкз =0,0023 q28 *tср.б (В\Ц)0,44 τ=0,0023*335*125*(0,4)0,44 *5=357,2 кДж\кг

Qэкз =5148457,88

Qи ист =185826,508+5402478,211+133364,592-5148457,88= 573211,431 кДж

Расход пара в период изотермической выдержки:

Dи =Qи ист \[(i” -ik)τи ],кг\ч.

Dи =573211,431 \((2758-675,5)*5)=55,05 кг\ч

Удельный расход теплоты и пара(теплоносителя):

qу =(Qист +Qи ист)\(Vи *nи) кДж,м3 бетона;

qу =(573211,431+34726994,3667)\(2,669*12)=1102167,0350 кДж\м3 бетона

d= qу \(i” -ik),кг пара\м3

d=1102167,0350 \(2758-675,5)=296,4 кг пара\м3

3. Расчет подачи пара (теплоносителя)

Fтр =Dн(и) \(ρ*ω*3600),

Где:

Fтр -площадь поперечного сечения паропроводов,м2

ρ-плотность пара, кг\м3

ω-скорость пара, м\с.

Fтр =2542,01\(3600*25*5,51)=0,00512 м2 или 5,12 см2

D=√(5,12*4)\3,14=2,5 диаметр трубопровода принимает равным 3 см.

Количество отверстий в перфорированных трубах для подачи в камеру необходимого расхода пара:

n=Dн(и) \[0,67d2 0 √(0,02+0,48p1)(p1 -p2)*100], шт

где:

p1 и p2 –абсолютное давление пара в перфорированной трубе и камере.

n=2542,01\(0,67*32 √(0,02+0,48*0,15)(0,15-0,1)*100) =196,5=197 шт.

4.Технико-экономические показатели

1.Назначение и тип установки: Автоклав

2.Вид материала: Плиты перекрытия ребристые

3.Производительность установки: 13560 м3 \год

4.Суточная производительность установки: 60,82 м3 \сут

5.Количество изделий,размещаемых в установке: 12

6.Класс прочности бетона: В 15

7.Время нагрева: 6,56 ч

8.Время охлаждения: 4,67 ч

9.Продолжительность полного цикла работы камеры: 18,23 ч

10.Теплота на нагрев бетонных и железобетонных изделий в камере: 2016071,8 кДж

11.Теплота на нагрев воды в бетонной смеси камеры: 2574743,73 кДж

12.Теплота на нагрев металла в камере: 1818226,545 кДж

13.Потери теплоты через стены установки: 185826,508 кДж

14.Неучтенные потери теплоты: 5402478,211 кДж

15.Расход пара в период подъема температуры: 2542,01 кг\ч

16.Расход пара в период изотермической выдержки: 93,18 кг\ч

17.Удельный расход теплоты и пара за весь цикл тепловой обработки: 369643,75 кДж\м3 бетона

18.Площадь поперечного сечения паропроводов: 5,12 см2

19.Диаметр паропровода: 2,5 см

20.Количество отверстий в перфорированных паропроводах,для подачи необходимого количества пара в установку: 197 шт.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставитьсхемы оборудования тепловлажностной обработки.

Срок выполнения 23.10.2020.