МДК0201 Теплотехническое оборудование. Занятие №28.

Установки непрерывного действия. В установках непрерывного действия в отличие от периодических легче механизировать и автоматизировать весь процесс. Производительность труда обслуживающего персонала на них значительно возрастает, поэтому в настоящее время они и внедряются наиболее широко в производство. В качестве установок непрерывного действия для тепловлажностной обработки наиболее широко применяют щелевые горизонтальные, щелевые полигональные и вертикальные пропарочные камеры.

Горизонтальные пропарочные камеры щелевого типа представляют собой туннель длиной b = 100—120 м. Ширина туннеля проектируется в расчете на движение через него одного-двух изделий на каждой форме-вагонетке и находится в пределах b =5—7 м. Высота h=1,0—1,17 м. В камере помещается от 17 до 27 вагонеток с изделиями. В отличие от периодически действующих камер, где подъем температуры, а затем изотермическая выдержка и охлаждение осуществляются последовательно во времени в одной камере, щелевые пропарочные камеры по длине разделяются на соответствующие зоны: зону подъема температуры среды, изотермической выдержки и охлаждения. В первую и вторую подводится тепловая энергия, третья зона — зона охлаждения, теплом не снабжается, а наоборот, вентилируется холодным воздухом. Разделение камеры на функциональные зоны позволяет экономить тепловую энергию за счет затрат теплоты на нагрев конструкций после каждого цикла по сравнению с установками периодического действия.

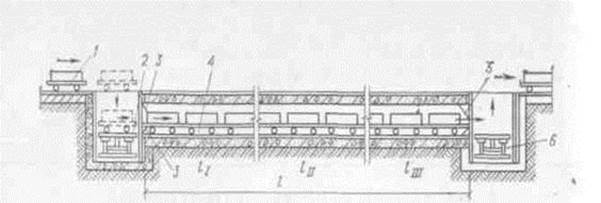

Схема горизонтальной щелевой пропарочной камеры показана на рисунке 1. Принцип работы такой камеры следующий. Вагонетка с изделием в форме 1 поступает на снижатель 2, оборудованный толкателем. Снижатель опускает вагонетку на уровень рельсов щелевой камеры 4, и толкатель выталкивает вагонетку со снижателя в камеру. При этом вагонетка с изделием проходит под механической шторой 3, которая предохраняет торец, камеры от выбивания паровоздушной смеси и проникания в нее холодного воздуха. Одновременно вагонетка с изделием усилием толкателя продвигает весь поезд, находящийся в камере, и последняя вагонетка также через герметизирующую штору 5 выдвигается на подъемник 6, который поднимает вагонетку на уровень пола, откуда она транспортируется на пост распалубки изделий. Изменяя ритм загрузки вагонеток можно повышать или снижать производительность камеры.

Камера разделяется на три зоны: зону подъема температуры — подогрева /, зону изотермической выдержки II и зону охлаждения III. Тепловая обработка изделий в камере сводится к следующему. Материал, поступивший в камеру, может подогреваться либо паром, либо ТЭНами. При нагреве паром для его подачи используют двухсторонние стояки, причем первая пара стояков располагается на расстоянии 20—25 м от входа с шагом от 2 до 6 м, а последняя — на расстоянии 35—40 м от выгрузочного торца камеры. Пар смешивается с воздухом, образуя паровоздушную смесь. Для улучшения использования теплоты пара устраивают рециркуляцию: паровоздушную смесь отбирают у загрузочного конца камеры и возвращают в конец зоны подогрева. Рециркуляция помогает уменьшить потери пара, проникающего в зону охлаждения за счет его передвижения к загрузочному концу камеры. Кроме того, в этих же целях между зоной изотермической выдержки и охлаждения устраивают воздушные завесы или перегородки из термостойкой резины. Воздушные завесы в целях экономии тепла устраивают и в месте загрузки камеры. Максимальный нагрев изделий при использовании пара составляет 80—85 °С, ибо в данном случае в камере кроме пара находится воздух.

Рисунок 1. Схема горизонтальной пропарочной камеры щелевого типа

t — длина камеры; l I ZI, t I —соответственно длины зон подъема температуры, tII - изотермической выдержки и tIII охлаждения

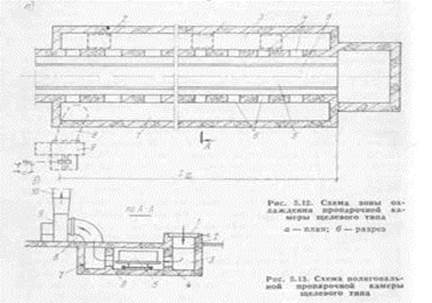

Рисунки 2, 3. Схемы полигиональной пропарочной камеры и камеры щелевого типа.

Кроме рассмотренных на заводах применяют щелевые камеры с расположенными на разных уровнях зонами тепловой обработки. Схемы таких камер даны на рис. 2. На рис. 3 показана щелевая камера, где материал на вагонетке входит в зону подогрева I, подогревается и попадает на снижатель 2. Снижатель спускает изделие на уровень рельсов зоны изотермической выдержки II, которая отделена от зоны подогрева глухим перекрытием. После зоны II материал попадает в зону III, где охлаждается за счет просасывания холодного воздуха, и материал через подъемник 3 транспортируется на пост распалубки. Принцип подачи и отбора воздуха аналогичен принятому для горизонтальной щелевой камеры (см. рис. 3). Тепловлажностная обработка в камерах, расположенных на разных уровнях, может осуществляться паром или ТЭНами. Такая камера занимает меньше места и легче компонуется с остальным оборудованием.

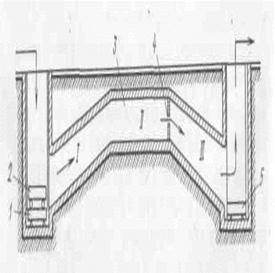

Более совершенная конструкция камеры предложена сотрудниками Киевского инженерно-строительного института (рис.4). Она несколько отличается от предыдущей. Часть камеры, расположенная над полом, удлинена, а длина камеры, расположенной под полом по отношению к камере, показанной на рис. 4, уменьшена. Таким образом зона подогрева I находится под зоной охлаждения III. Кроме того, между зоной охлаждения и зоной подогрева сплошного перекрытия не делают. Зона изотермической выдержки II располагается на втором и первом ярусах и разделена сплошным перекрытием

Рисунок 4. Схема двухъярусной пропарочной камеры

а — двухъярусная пропарочная камера; б — камера Киевского инженерно-строительного института

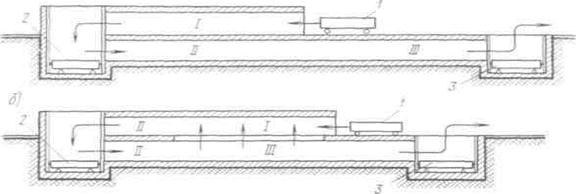

Вертикальные пропарочные камеры. В поисках способа более рационального использования теплоты и уменьшения площади цеха проф. Л. А. Семенов предложил вертикальную пропарочную камеру, схема которой приведена на рис. 5. Принцип работы такой камеры заключается в следующем. Изделие в форме 1 по приводному рольгангу 2 проходит до положения 3, показанного пунктиром, в камеру 4, состоящую из бетонной коробки 5, покрытой теплоизоляционным слоем 6. Сверху бетонную коробку 5 покрывают герметичной стальной крышкой 7. В положении 3 изделие останавливается концевым выключателем. Этот же концевой выключатель включает в работу загрузочные гидродомкраты 14. Они поднимают изделие из положения 3, при этом форма с изделием утапливает защелки 13, а штабель оказывается выше защелок. занимают положение, показанное на рисунке. После выхода защелок гидродомкраты начинают опускаться вниз, проходят между защелками, оставляя штабель изделий на защелках. Пока такие камеры применяют лишь на ограниченном числе предприятий

Разрез А-А

Рисунок 5. Схема вертикальной пропарочной камеры.

Пакетные установки прокатного стана. Для бескамерной тепловой обработки бетона наиболее широко применяют пакеты, установленные в штабель на специальном устройстве— пакетировщике. Он состоит из подъемного стола — траверсы, четырех гидродомкратов, направляющих колонн и четырех упоров-отсекателей. Работа пакетировщика заключается в следующем. На стол-траверсу ставят термоформу со сформованным изделием, готовую к тепловой обработке. Включают гидродомкраты и поднимают стол-траверсу немного выше упоров-отсекателей. При этом упоры-отсекатели во время прохождения формы утапливаются. После того, как форма поднялась вверх, упоры-отсекатели под действием эксцентрично приложенной силы собственной массы возвращаются в нормальное положение. Далее стол опускается, а форма с изделием остается на упорах и подключается к системе пароснабжения. Следующая форма с изделием поднимается аналогичным образом, только форма, стоящая на упорах, оказывается на уже поднятой. Пакетировщик рассчитан на одновременную обработку шести форм.

Термоформу пакетировщика переоборудуют из обычной, жесткой стальной формы посредством приварки к каркасу поддона формы стального листа. Образующуюся под формой полость используют как нагревательный отсек. В нее подают пар и из нее отбирают конденсат. Пар в полость каждого поддона-формы подают, присоединяя к штуцеру формы гибкий шланг от парораспределительной системы и регулируют его подачу вентилями. Отбор конденсата осуществляется также с помощью шлангов, присоединяемых к штуцерам поддона формы. Открываются вентили и конденсат через конден-сатоотводчик спускается в систему конденсатоотбора. Тепловую обработку изделий проводят без предварительной выдержки. Каждое изделие, кроме верхнего, обогревается с двух сторон. Чтобы обеспечить оптимальные режимы тепловой обработки на пакетировщике устанавливают регулятор программного регулирования температуры. Подъем температуры осуществляют до 90—95 °С за 2 ч. Однако прогрев изделий в таких формах неравномерен, в местах, удаленных от подачи пара, температура бетона на 30—40 °С в течение первых 2—3 ч меньше. Поэтому прочность на сжатие изделий, прошедших тепловую обработку в пакетировщиках, в разных точках бывает различной.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемы другихвертикальных камер тепловлажностной обработки и тепловлажностных камер прокатного стана.

Срок выполнения 16.10.2020.