Наиболее часто корпуса электрических машин имеют следующие повреждения: отлом лапы у чугунной станины, износ или срыв резьбовых отверстий, износ посадочных мест под щиты, появление трещин. Для подшипниковых щитов характерен износ посадочных поверхностей и трещины.

Ремонт посадочных поверхностей в чугунных корпусах и подшипниковых щитах. Задиры и вмятины исправляют зашлифовкой, если общая площадь повреждений не превышает 4% от посадочной поверхности под подшипник и 15% от посадочной поверхности замков. Зашлифовку производят бархатным напильником или шлифовальной шкуркой, слегка смоченной в машинном масле. При сильных повреждениях ремонт производят наплавкой металла, запрессовкой втулки, нанесением герметика и другими методами.

Перед наплавкой детали нагревают в печи до 300...400°С. Наплавку производят чугунным электродом марки Б и газовой горелкой, используя в качестве флюса буру или одну из трех смесей, процентное содержание которых указано ниже.

Бура, %................................................... 56 23

Углекислый натрий, %......................... 22 27 50

Углекислый калий, %........................... 22 - -

Азотнокислый натрий, %.................... — 50 —

Двууглекислый натрий, %................... — — 50

После наплавки детали подвергают отжигу в печи при температуре 300...400"С в течение 4...6 ч и медленному охлаждению в выключенной печи в течение 12... 16 ч.

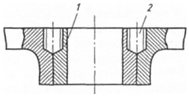

В щите посадочную поверхность под подшипник восстанавливают запрессовыванием втулки. Предварительно протачивают гнездо под подшипник и используют втулку толщиной 6... 10 мм. При этом толщина стенки на щите должна быть не менее 10 мм. Проточку щита и изготовление втулки производят по размерам и допускам, обеспечивающим посадку с натягом. Прессование производят с подогревом. Втулку 1 (рис. 9.3) закрепляют в щите двумя диаметрально расположенными стопорами 2. Глубина сверления под стопор должна быть не менее двух диаметров стопора.

При износе посадочных поверхностей не более 0,2 мм в щитах и на валах его устраняют нанесением герметика 6Ф, который выпускается в виде листов желтого цвета толщиной до 5 мм. Этот материал стоек к воздействию воды, щелочей и масел, но растворяется в ацетоне, толуоле, бензоле и этил бутил ацетате. Он обладает хорошей адгезией к стали, чугуну, алюминиевым и медным сплавам. Для приготовления раствора герметик нарезают мелкими кусочками и помещают в посуду с растворителем на 24 ч. Посуду плотно закрывают и периодически взбалтывают. Вязкость приготовленного раствора должна быть в пределах 33... 34 с по вискозиметру ВЗ-4. Срок хранения раствора в плотно закрытой посуде и в затененном месте составляет 2...3 года.

Для нанесения герметика необходимо зачистить поверхность и обезжирить ее ацетоном. Герметик наносят кисточкой и сушат на воздухе не менее 20 мин. При необходимости увеличить слой герметика его наносят несколько раз после высыхания каждого предыдущего слоя. Окончательную сушку производят при температуре 140°С в течение 2 ч. Герметик обладает хорошими виброгасящими свойствами.

Герметик не токсичен, но при сушке возможно выделение в небольших количествах замещенного фенола и аммиака, поэтому при работе необходимо пользоваться резиновыми перчатками и спецодеждой. Раствор герметика относится к легко воспламеняющимся жидкостям.

Заварку трещин допускается применять только в тех случаях, когда она не вызовет изменений формы посадочных поверхностей. Предварительно засверливают отверстия на расстоянии 8... 10 мм от концов трещины сверлом диаметром 6...8 мм на глубину трещины. Затем трещину разделывают под заварку с углом не менее 70° и притупляют кромки. Поверхности, прилегающие к месту заварки, зачищают до металлического блеска абразивным кругом или металлической щеткой. Заварку производят электросваркой постоянным током обратной полярности силой 45...60 А на 1 мм диаметра в зависимости от электрода.

В качестве присадочного материала используют медные стержни диаметром 3...6 мм с оболочкой из листовой жести толщиной 0,3 мм с тонкой меловой обмазкой. При сварке используют флюс (бура — 50%, железные опилки — 25%, железная окалина — 25 %). Сварку ведут короткими участками не более 40 мм, не допуская перегрева основного материала. Для отвода тепла применяют медные прокладки. Каждый участок сразу после сварки простукивают молотком массой 500 г. Швы зачищают от шлака металлической щеткой

В качестве присадочного материала используют медные стержни диаметром 3...6 мм с оболочкой из листовой жести толщиной 0,3 мм с тонкой меловой обмазкой. При сварке используют флюс (бура — 50%, железные опилки — 25%, железная окалина — 25 %). Сварку ведут короткими участками не более 40 мм, не допуская перегрева основного материала. Для отвода тепла применяют медные прокладки. Каждый участок сразу после сварки простукивают молотком массой 500 г. Швы зачищают от шлака металлической щеткой

Рисунок 16.2.1-Эскиз отремонтированной посадочной поверхности подшипникового щита.

Рисунок 16.2.1-Эскиз отремонтированной посадочной поверхности подшипникового щита.

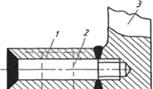

Восстановление отломанных лап корпуса. Кромки сопрягаемых деталей разделывают под углом 30 е с обеих сторон на глубину не менее 1/4 толщины. Изготовляют 2 — 3 ввертыша 2 из стального прутка диаметром не менее 1/2 толщины детали. Размечают и засверливают отломанную 1 и основную 3 детали (рис. 9.4) и нареза

ют резьбу в основной детали. Завертывают ввертыши 2 в основную Рисунок 16.2.2 - Эскиз деталь 3 и надевают на них отломанную часть. Проваривают восстановленной лапы корпуса газовой сваркой отломанную часть 1 по разделке, придерживаясь технологии, рассмотренной в начале этого параграфа. Швы зачищают стальной щеткой. Размечают и просверливают отверстия в лапе.

Восстановление резьбовых отверстий. Износ и срыв резьбы в крепежных отверстиях происходит при многократных сборках и разборках резьбовых соединений или чрезмерно больших моментах затяжки. В стальных корпусах гнезда с изношенной резьбой заваривают электродуговой сваркой, просверливают отверстия и нарезают резьбу того же диаметра. В чугунных и алюминиевых корпусах неисправное резьбовое отверстие рассверливают под пробку и нарезают резьбу большего диаметра. Заготавливают футорку, завертывают ее в отверстие и проваривают соединение электросваркой. Сварной шов зачищают, в футорке просверливают отверстие и нарезают резьбу того же диаметра.

В алюминиевых деталях целесообразна замена болтов на шпильку и гайку. Сначала в корпусе устанавливают на клей шпильку, на которую будет надеваться деталь и крепиться гайкой. В этом случае износ соединения при сборке и разборке значительно уменьшится, так как происходит свинчивание двух стальных деталей. Если позволяет конструкция, допускается восстанавливать резьбовое отверстие рассверливанием до ближайшего большего диаметра размерного ряда резьбы.

Ремонт валов К основным повреждениям вала относятся риски и задиры на посадочных поверхностях, задиры в шпоночных пазах, изменение их формы и размеров, уменьшение диаметров посадочных поверхностей под подшипник и сердечник, овальность и конусность посадочных поверхностей, поломка, забитые центральные отверстия.

Риски и задиры устраняются зашлифовкой, если их общая площадь не превышает от общей посадочной поверхности 4% под подшипник и 10% под муфту, шкив, шестерню или шпонку. Зашлифовка производится бархатным напильником или шлифовальной шкуркой, слегка смоченной маслом. Если размеры посадочных поверхностей выходят за размеры допусков, указанных на чертежах, или зона дефектов превышает приведенные выше допуски, то дефекты устраняются одним из следующих методов: электродуговой или вибродуговой наплавкой, газоплазменным напылением, электромеханическим методом.

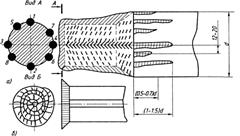

Ремонт с использованием электродуговой наплавки. Перед наплавкой уступы высотой 4 мм и более протачивают на конус под углом 15...20°. Вал или ротор устанавливают сердечником на вращающиеся ролики и производят наплавку, накладывая швы в очередности, обозначенной цифрами на торце вала (рис. 9.5, а), которая обеспечивает минимальные деформации. При этом шов предыдущего слоя обстукивают молотком и зачищают проволочной щеткой. Полосы наплавленного метала должны выходить за пределы восстанавливаемой поверхности на 0,5...0,7 и 1,0... 1,5 диаметра вала d, чередуясь через один. При наличии шпоночного паза на восстанавливаемой поверхности наплавку следует начинать с него. После наплавки проводят механическую обработку поверхности. Наплавку обычно производят электродами Э42 или ОММ-5.

Центральные отверстия на торце вала восстанавливают следующим образом. Наплавку торца вала ведут от центра к периферии по спирали (рис. 9.5, б). Затем на токарном станке обрабатывают торец, выдерживая общую длину вала, и засверливают центральные отверстия. При восстановлении центральных отверстий базой служит наружная поверхность сердечника ротора.

Разработанный шпоночный паз восстанавливают электродуговой наплавкой с последующей механической обработкой. Если шпоночные пазы повреждены в валу и в

Рисунок. 16.2.3 - Эскизы валов, у которых электродуговой наплавкой восстановлены посадочная поверхность (а) и торец (б).

Рисунок. 16.2.3 - Эскизы валов, у которых электродуговой наплавкой восстановлены посадочная поверхность (а) и торец (б).

сердечнике, то следует сделать шпоночные пазы большего размера и поставить новую шпонку. Если поврежден один шпоночный паз, то его фрезеруют на больший размер и устанавливают ступенчатую шпонку или фрезеруют новый шпоночный паз со смещением его относительно старого на четверть окружности. Выбор способа ремонта зависит от возможностей ремонтного цеха.

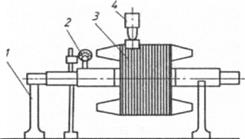

Исправление кривизны вала осуществляют следующим образом (рис. 9.10). Медленно поворачивая ротор 3 в центрах или призмах по стрелочному индикатору 2 определяют кривизну вала. Правку производят при кривизне более 0,02 его длины без демонтажа сердечника и контактных колец.

Для этого ротор 3 устанавливают на призматические опоры 1 и в месте максимального выгиба воздействуют прессом 4. Если это место находится вне сердечника, то опору с противоположной стороны располагают максимально близко к сердечнику, а со стороны изогнутой части — максимально близко к торцу вала. Расчетом определить усилие нажатия пресса затруднительно, поэтому правку проводят в несколько приемов, измеряя каждый раз величину прогиба индикатором 2 и подбирая усилие для следующего приема. Правку прекращают при значениях выгиба менее 0,04...0,05 мм.

Рисунок 16.2.4 - Схема исправления кривизны вала.1- призматические опоры; 2-индикатор; 3-ротор; 4-пресс.